分享:铜箔种类和厚度对钛/钢电阻点焊接头组织和性能的影响

张鹏贤,禄建强,陈 沛

(兰州理工大学,有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050)

摘 要:以不同种类、不同厚度铜箔作为过渡层材料,对 TC4钛合金和304不锈钢薄板进行电 阻点焊,研究了铜箔种类和厚度对接头组织和性能的影响。结果表明:纯铜箔过渡层焊接接头的抗 剪强度明显高于铜合金箔过渡层焊接接头的,且 T4铜箔过渡层焊接接头的抗剪强度最高;随着 T4铜箔厚度增大,接头反应区宽度减小,中间过渡区宽度增大,熔合区钛-铁金属间化合物减少,接 头抗剪强度先增大后减小,在厚度为0.4mm 时达到最大。

关键词:钛合金;不锈钢;电阻点焊;铜箔过渡层;抗剪强度 中图分类号:TG453.9 文献标志码:A 文章编号:1000-3738(2021)03-0046-06

0 引 言

钛合金与不锈钢焊接构件能够充分发挥两者在 性能和经济上的优势,在航空航天和海洋工程领域 应用广泛[1]。但是钛合金和不锈钢在热导率、线膨 胀系数等方面存在差异,焊接接头容易形成 TiFe、 TiFe2 等脆性金属间化合物,导致焊接质量较差;同 时焊后冷却过程中会产生较大内应力,导致接头强 度降低,严重时还会引起开裂。针对以上问题,一些 学者采用在连接界面电镀银、铜金属薄膜和在不锈 钢表面喷涂镍等措施[2-4],但未能有效阻止钛铁化合 物的生成,接头强度仍较低。 有学者提出,在钛合金和不锈钢之间添加过渡金 属层能实现钛/钢的有效连接[5]。KUNDU 等[6]以镍 层为过渡层实现了工业纯钛和304不锈钢的扩散焊, 发现镍元素可以阻止钛、铁元素互扩散,接头抗剪强 度可达219MPa;ZHAO等[7]以镍箔作为中间层实现 了钛/钢的真空热轧连接,镍层的介入提高了接头的 46 张鹏贤,等:铜箔种类和厚度对钛/钢电阻点焊接头组织和性能的影响 强度和塑性;陈一帆等[8]在以铜+铌作为复合过渡层 的钛/钢扩散焊的研究中发现,过渡层有利于形成良 好的接头。由此可见,以金属镍、铜、铌作为中间过渡 层可实现钛/钢的有效连接,提高接头性能。出于经 济考虑,实际焊接过程中一般采用铜作为中间过渡 层。王红阳等[9]以Cu-Zn合金箔作为过渡层进行钛/ 钢激光-电弧复合焊,结果表明,接头发生了明显的冶 金反应,生成了 Ti-Cu系金属间化合物及 AlCu2Ti,实 现了钛和钢的有效连接;刘彦峰等[10]采用铜箔作为 中间层对钛、钢进行扩散焊,钛与铁、铬的互扩散得到 有效抑制,接头形成了具有多层结构的新相层,其硬 度高于基体。综上,铜作为过渡层时,钛和钢可实现 良好连接,且铜价格相对较低,便于工业应用。 在钛合金与不锈钢薄板的连接中,电阻点焊因 具有效率高、焊点质量稳定、易于实现自动化等优 点[10]而应用广 泛。目 前,关 于 添 加 金 属 过 渡 层 的 钛/钢电阻点焊的研究较少。作者采用不同类型、厚 度的铜箔作为过渡层,研究了铜箔类型和厚度对钛 合金/不锈钢薄板电阻点焊接头组织和性能的影响, 为铜箔类型和厚度的选择提供参考。

1 试样制备与试验方法

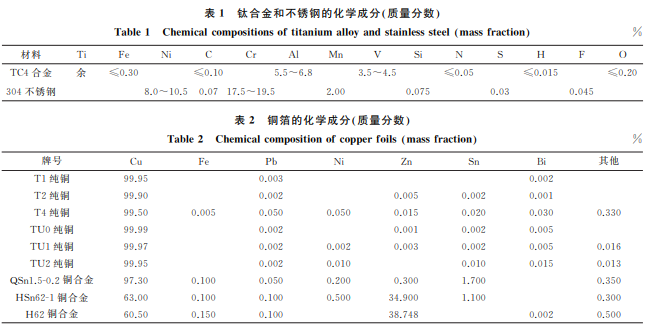

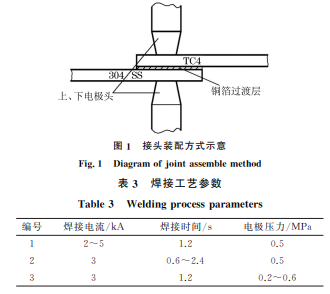

试验材料为宝钛集团生产的 TC4钛合金板和 酒泉钢铁 公 司 生 产 的 304 不 锈 钢 板,化 学 成 分 如 表1所示,抗拉强度分别为800,512 MPa。选用苏 州中煜达铜业有限公司提供的 T1、T2、T4、TU0、 TU1、TU2、H62、HSn62-1、QSn1.5-0.2等9种铜箔 作为过渡层材料,化学成分如表2所示。 表1 钛合金和不锈钢的化学成分 质量分数 Table1 Chemicalcompositionsoftitaniumalloyandstainlesssteel massfraction % 材料 Ti Fe Ni C Cr Al Mn V Si N S H F O TC4合金 余 ≤0.30 ≤0.10 5.5~6.8 3.5~4.5 ≤0.05 ≤0.015 ≤0.20 304不锈钢 8.0~10.5 0.07 17.5~19.5 2.00 0.075 0.03 0.045 表2 铜箔的化学成分 质量分数 Table2 Chemicalcompositionofcopperfoils massfraction % 牌号 Cu Fe Pb Ni Zn Sn Bi 其他 T1纯铜 99.95 0.003 0.002 T2纯铜 99.90 0.002 0.005 0.002 0.001 T4纯铜 99.50 0.005 0.050 0.050 0.015 0.020 0.030 0.330 TU0纯铜 99.99 0.002 0.001 0.002 0.005 TU1纯铜 99.97 0.002 0.002 0.003 0.002 0.005 0.016 TU2纯铜 99.95 0.002 0.010 0.010 0.015 0.013 QSn1.5-0.2铜合金 97.30 0.100 0.050 0.200 0.300 1.700 0.350 HSn62-1铜合金 63.00 0.100 0.100 0.500 34.900 1.100 0.300 H62铜合金 60.50 0.150 0.100 38.748 0.002 0.500 在 TC4钛合金板和304不锈钢板上截取尺寸 均为80mm×20mm×1.5mm 的试样,采用 YR350SA2HGL型台式电阻点焊机进行点焊,采用 3 层叠加的搭接接头,自上而下叠加次序为钛合金、铜 箔、不锈钢,铜箔平面尺寸为20mm×20mm,厚度 为0.2~1.0 mm,搭接长度为20 mm,装配方式如 图1所示。装配前,用砂纸对母材和铜箔表面进行 打磨,放入丙酮溶液中超声波清洗3min,取出烘干。 装配时,采用高温结构密封胶对铜箔进行定位,并防 止焊接区域氧化,密封胶仅涂覆在搭接层侧表面。待 密封胶完全凝固后进行焊接,焊接工艺参数见表3。 沿焊 点 中 心 垂 直 于 结 合 面 方 向 截 取 尺 寸 为 12mm×8mm×3.2mm 的金相试样,经磨抛,采用 2%(质量分数,下同)HF+3%HNO3+95%H2O的 图1 接头装配方式示意 Fig.1 Diagramofjointassemblemethod 表3 焊接工艺参数 Table3 Weldingprocessparameters 编号 焊接电流/kA 焊接时间/s 电极压力/MPa 1 2~5 1.2 0.5 2 3 0.6~2.4 0.5 3 3 1.2 0.2~0.6 47 张鹏贤,等:铜箔种类和厚度对钛/钢电阻点焊接头组织和性能的影响 混合溶液腐蚀,在JSM-6700F型扫描电子显微镜下 观察显微组织,并用附带的能谱仪(EDS)进行微区 成分分析。采用 D8ADVANCEA 型 X 射线衍射仪 进行物相分析。采用 DW-300J型万能试验机对焊 接接头进行剪切试验,拉伸速度为2mm·min -1,试 验结束后用游标卡尺测量熔核直径,结合最大剪切 力计算接头的抗剪强度。

2.1 工艺参数对抗剪强度的影响

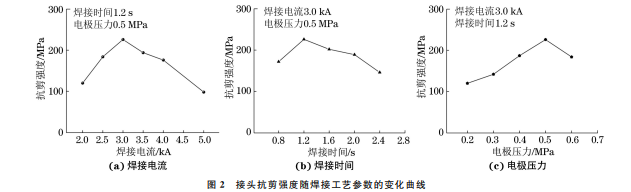

为确定最佳焊接工艺参数,采用0.3 mm 厚的 T2铜箔作为过渡层对钛合金和不锈钢进行电阻点 焊,以接头的抗剪强度作为接头可靠连接判据。由 图2可以看出,接头的抗剪强度随焊接电流、焊接时 间、电极压力的增大均呈先增大后减小的趋势,并分 别在焊接电流为3.0kA、焊接时间为1.2s、电极压 力为0.5 MPa时达到峰值。优化工艺为焊接电流 3.0kA、焊接时间1.2s、电极压力0.5MPa。后文如 无特指,所用工艺均为优化工艺。

2.2 铜箔种类及厚度对显微组织的影响

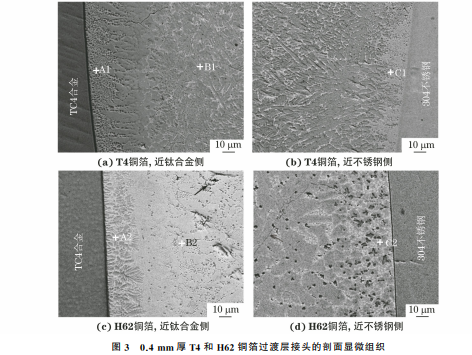

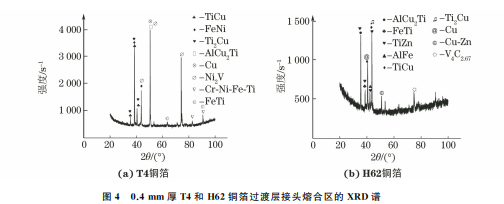

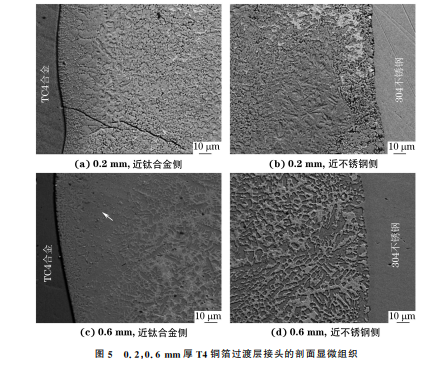

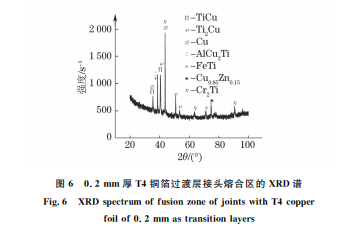

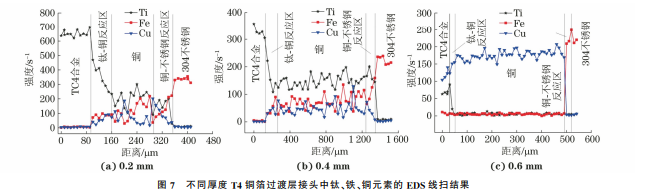

由图3可以看出,T4和 H62铜箔过渡层焊接 接头的组织可分为钛合金母材区、钛-铜反应区(A1, A2)、铜中间过渡区(B1,B2)、铜-不锈钢反应区(C1, C2)以及不锈钢母材区。T4 铜箔过渡层焊接接头 的组织分布均匀,晶粒细小,钛-铜、铜-不锈钢反应 区厚度小,铜中间过渡区厚度大,这是焊点处的铜箔 完全熔化且母材少量熔化,使得扩散的铜原子数量 增加 ,钛 、铁 原 子 数 量 下 降 导 致 。结 合 图4的XRD 图2 接头抗剪强度随焊接工艺参数的变化曲线 Fig 2 Curvesofshearstrengthvsweldingprocessparametersofjoint a weldingcurrent b weldingtimeand c electrodepressure 图3 0.4mm 厚 T4和 H62铜箔过渡层接头的剖面显微组织 Fig 3 Profilemicrostructureofjointswith0 4mmthicknessT4 a-b andH62 c-d copperfoilastransitionlayer a c neartitaniumalloyside and b d nearstainlesssteelside 48 张鹏贤,等:铜箔种类和厚度对钛/钢电阻点焊接头组织和性能的影响 图4 0.4mm 厚 T4和 H62铜箔过渡层接头熔合区的 XRD谱 Fig 4 XRDspectraoffusionzoneofjointswith0 4mmthicknessT4 a andH62 b copperfoilastransitionlayer 图5 0.2,0.6mm 厚 T4铜箔过渡层接头的剖面显微组织 Fig 5 Profilemicrostructureofjointswith0 2mm a-b and0 6mmthickness c-d T4copperfoilastransition layers a c neartitaniumalloysideand b d nearstainlesssteelside 谱可知,T4铜箔过渡层焊接接头熔合区中存在富铜 的钛基固溶体、钛-铁脆性金属间化合物、钛-铜金属 间化合物、铜及形态各异的铜基固溶体。H62铜箔 过渡层焊接接头中,存在铜-锌固溶体和脆性锌-钛、 钛-铁金属间化合物,接头出现较多的孔洞及裂纹缺 陷(箭头所示)。与纯铜箔相比,铜合金箔中的锌、铁 等合金元素含量较高,与母材中的钛、铁元素反应生 成数量较多的脆性金属间化合物,缺陷和较多的脆 性金属间化合物会导致铜合金箔过渡层焊接接头的 力学性能降低。 由图5和图6可以看出:与0.4mm 厚 T4铜箔 过渡层焊接接头相比,0.2mm 厚 T4铜箔过渡层焊 接接头组织不变,但熔合区中钛-铁脆性金属间化合 物增多,且接头出现裂纹,同时反应区厚度增大,过 渡区厚度减小。在焊接过程中,过渡层会阻碍钛、铁 原子互扩散。铜箔较薄时,铜元素的介入量少,难以 完全阻挡互扩散过程,因此钛-铁金属间化合物数量 增多,反应区厚度增大,这会导致接头性能变差。 与0.4mm 厚 T4铜箔过渡层焊接接头相比,铜 箔厚度为0.6mm 时,接头焊点处铜箔部分熔化,母 材几乎不熔化,使得扩散的钛、铁原子数量大大减 少,因此 钛-铜、铜-不 锈 钢 反 应 区 的 厚 度 减 小。同 时,未熔化的铜箔参与到接头中形成虚焊缺陷(箭头 所示),会导致接头力学性能下降。 由图7可以看出:不同厚度 T4铜箔作为过渡 层的接头不同区域中的钛、铁、铜元素含量均不同, 在焊接过程中,钛原子和铁原子向对侧扩散,铜箔厚 度从0.2mm增 大 到0.4mm时 ,铜 过 渡 层 中 钛 、铁 49 张鹏贤,等:铜箔种类和厚度对钛/钢电阻点焊接头组织和性能的影响 图6 0.2mm 厚 T4铜箔过渡层接头熔合区的 XRD谱 Fig.6 XRDspectrumoffusionzoneofjointswithT4copper foilof0.2mmastransitionlayers 原子的数量明显减少,因此钛-铜反应区、铜-不锈钢 反应区宽度减小,铜箔中间过渡区宽度增加,接头性 能提高,厚度增大至0.6mm 时,钛-铜反应区、铜-不 锈钢反应区中的钛、铁原子数量极少,宽度均进一步 减小,基本消失,铜中间过渡区覆盖整个接头反应区 域,接头仅靠铜原子向两侧母材扩散来实现连接,这 会使接头的抗剪强度反而降低。

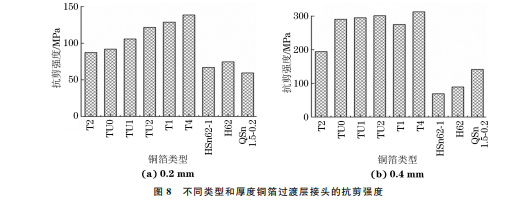

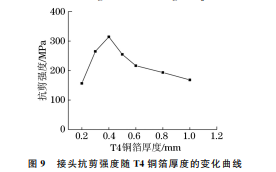

2.3 铜箔种类及厚度对抗剪强度的影响

由图8可以看出,铜箔厚度相同时,纯铜箔过渡 层焊接接头的抗剪强度均明显高于铜合金箔过渡层 焊接接头的,其中,T4铜箔过渡层焊接接头的抗剪 强度最高,铜箔类型一致时,厚度越大,抗剪强度越 高。由图9可以看出,随 T4铜箔厚度增大,接头抗 剪强度先增大后减小,在厚度为0.4 mm 时达到峰 值,为324MPa。 图7 不同厚度 T4铜箔过渡层接头中钛、铁、铜元素的 EDS线扫结果

来源:材料与测试网