分享:机械合金化钛、锡、碳混合粉体中锡晶须的形成机理

鲁海龙 (吉林工业职业技术学院机械与汽车技术学院,吉林 132013)

摘 要:将质量比为2∶1∶1的钛粉、锡粉和碳粉混合,在高能球磨机中进行机械合金化,再进行 室温时效处理,研究了机械合金化粉体中锡晶须的物相组成、微观结构及形成机理。结果表明:经 机械合金化和室温时效处理后,混合粉体中出现絮状物,絮状物由锡晶须组成;锡晶须为体心正方 结构β-Sn单晶体,呈柱状、丘状或结节状、纽结或弯折状和针状,直径约为100nm,晶带轴为β-Sn 的[011]晶带轴;在机械合金化产生的热量和巨大应力作用下,锡发生再结晶定向生长形成锡晶须。

关键词:机械合金化;锡晶须;微观结构;形成机理 中图分类号:TG146 文献标志码:A 文章编号:1000-3738(2021)03-0052-04

0 引 言

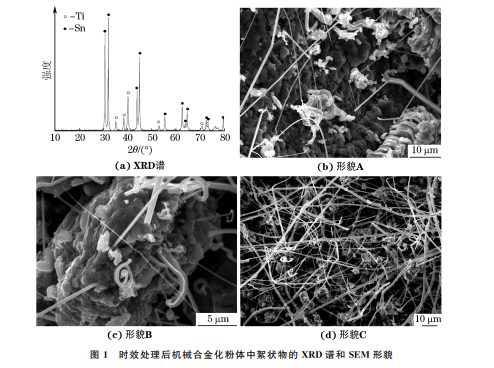

锡晶须通常具有锡的晶体结构,根据其形貌可分 为柱状晶须、板条状晶须、弯折状晶须、树杈状晶须、 螺旋状晶须和花瓣状晶须,直径在5~10μm,其横截 面形状有三角形、星形、正方形、圆形、不规则多边形 等。锡晶须最早在1947年发现于 Al-Sn合金表面, 之后学者们对锡晶须进行了细致研究,发现锡晶须是 β-Sn单晶体,没有晶体学缺陷,具有很高的理论强度, 但是也有一些研究认为锡晶须是多晶体而非单晶 体[1-6]。1959年,ARNOLD发现在锡中添加少量的铅 可以有效抑制晶须的生长,这种方法可以防止电路元 件因形成锡晶须而引起的引脚短路故障,从而避免电 子产品的失效[7]。此外,在一些特定的合金如锡稀土 合金中,也发现了锡晶须的自发生长现象。 近年来,电子产品无铅化的要求使得锡铅镀层 逐步被禁止使用,原来的锡晶须生长又成为困扰无 铅连接的主要问题之一,因此需要对锡晶须生长机 理与抑制措施进行研究。锡晶须的生长分为3个阶 段:晶须的孕育期,即晶须萌生时期;晶须的快速生 长期;晶须缓慢生长至停止期,在这一时期晶须生长 速率很慢直到停止生长[8]。锡晶须一般会在镀层材 料中出现,而作者对混合粉体(质量比2∶1∶1的钛粉、 锡粉与碳粉)进行机械合金化并在室温放置一段时 间后,却发现粉体中出现少量絮状物,推测可能是晶 52 鲁海龙:机械合金化钛、锡、碳混合粉体中锡晶须的形成机理 图1 时效处理后机械合金化粉体中絮状物的 XRD谱和SEM 形貌 Fig 1 XRDpattern a andSEM morphology b-c offlocsinmechanicalalloyingpowderafteraging 须,而目前鲜见有关机械合金化中晶须的研究报道。 基于此,作者对机械合金化粉体中絮状物的物相组 成、微观形貌及晶体结构进行了分析,探讨了机械合 金化粉体中锡晶须的形成机理。

1 试样制备与试验方法

试验材料为钛粉(纯度大于 99.6%,平均粒径 80μm)、锡粉(纯度大于99.1%,平均粒径100μm) 和碳粉(纯度大于99.7%,平均粒径20μm),均购于 北京有色金属研究院。按照钛粉、锡粉与碳粉质量 比为2∶1∶1进行配料,采用自行研发的三维摆动式 高能球磨机对混合粉体进行机械合金化,球磨罐和 磨球的材料均为 GCr15钢,球磨罐的内径为72mm, 高80mm,磨球直径为10mm;将混合粉体与磨球 一起放入球磨罐内密封,球料质量比为5∶1,球磨时 间为2.5h,球磨过程采用氩气保护,以防止原料氧 化。球磨后取出粉体,放在塑料自封袋中于室温下 进行36h的时效处理。 采用 D8-DISCOVER 型 X 射线衍射仪(XRD) 对机械合金化粉体进行物相分析,采用铜靶,Kα 射 线,工作电压和电流分别为40kV 和200mA,扫描 速率为4(°)·min -1,扫描步长为0.02°。采用JSM5600LV 型 扫 描 电 镜 (SEM)观 察 微 观 形 貌,并 用 Link-ISIS型能谱仪(EDS)分析微区成分。将机械 合金化粉体溶解在酒精中,并进行超声处理,使颗粒 尽量分散,然后置于铜网上干燥后,采用JEM-2000 型透射电镜(TEM)观察微观形貌,并用其选区电子 衍射(SAED)模式对其衍射花样进行标定。

2 试验结果与讨论

2.1 物相组成和微观结构

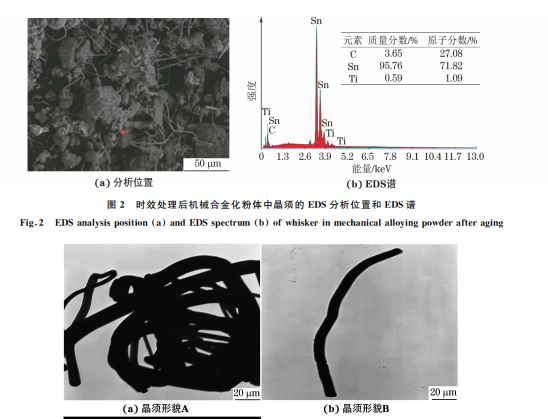

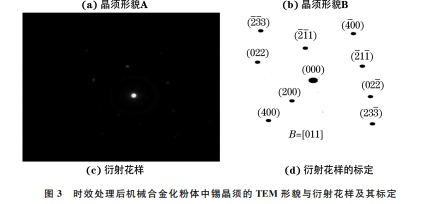

混合粉体经过机械合金化和室温时效处理后, 部分变成絮状,对絮状物的物相组成和微观结构进 行分析。由图1(a)可以看出,絮状物主要由单相锡 组成,杂质相为钛,未发生化学反应形成新物相。原 料粉体经过机械合金化后得到细化,锡的比表面积、 表面能和颗粒之间的吸引力均增大,同时在磨球-粉 体-磨球和磨球-粉体-球磨罐内壁的相互碰撞过程 中,粉体表面的静电作用增强,促使粉体发生团聚而 形成絮状物。由图1(b)~图1(d)可以看出,絮状物 由不同类型和特征的晶须组成,主要包括:(1)柱状 晶须,晶须表面带凹槽式条纹,大部分文献均报道了 这种形貌晶须的存在[9] ;(2)丘状或结节状晶须,该 类型晶须是晶须刚萌生的状态,同时结节处存在长 晶须,有研究者[6]认为镀层表面出现的这种结节是 晶须生长的前驱体;(3)纽结或弯折状晶须,弯折处 一般靠近晶须的顶端,这一现象证明了锡晶须从其 根部向外生长[10] ;(4)针状晶须。 由图2可知,晶须主要由锡元素组成,进一步确 定 了晶须主要由单相锡组成。由图3可知,锡晶须 53 鲁海龙:机械合金化钛、锡、碳混合粉体中锡晶须的形成机理 图2 时效处理后机械合金化粉体中晶须的 EDS分析位置和 EDS谱 Fig 2 EDSanalysisposition a andEDSspectrum b ofwhiskerinmechanicalalloyingpowderafteraging 图3 时效处理后机械合金化粉体中锡晶须的 TEM 形貌与衍射花样及其标定 Fig 3 TEM morphology a-b anddiffractionpattern c anditscalibration d ofSnwhiskerinmechanicalalloyingpowderafteraging 的直径约为100nm,该晶须是具有体心正方结构的 β-Sn单晶体,晶带轴为β-Sn的[011]晶带轴。

2.2 形成机理

目前,锡晶须的形成机理主要包括螺型位错机 制、再结晶机制、氧化层破裂机制、金属间化合物氧 化分解机制、氢致晶须生长机制等[6,11-13]。锡晶须 的生长受多种因素的影响,主要包括应力、基体材 料、镀层厚度、镀层晶粒的尺寸和形状、温度与湿度、 氧分压与高真空、合金元素、冷热循环、粒子辐射以 及电镀工艺等[14]。机械合金化过程中的锡晶须是 由于单质锡的熔点较低,在机械球磨产生的热量以 及粉体颗粒因磨球碰撞发生剧烈塑性变形产生的巨 大应力作用下,锡发生再结晶定向生长而形成的;粉 体颗粒剧烈变形产生的巨大应力是锡晶须生长的主 要驱动力。机械合金化过程中发生自蔓延反应的粉 体中很少有锡晶须出现,这是因为在球磨过程中温 度不断升高,锡内部的应变随之得到释放,这降低了 锡晶须形核并生长的动力[15]。目前,抑制锡晶须生 长的主要措施有合金化法、去应力退火法、中间隔离 层法、镀后重熔法和电镀工艺法[16-21],但上述方法 都存在很多缺陷和不足,因此有必要尽快找出可以 替代铅的元素来抑制锡晶须的形成。

3 结 论

(1)经机械合金化和室温时效处理后,钛粉、锡 粉与碳粉的混合粉体中出现絮状物,絮状物由锡晶 须组成,锡晶须为呈柱状、丘状或结节状、纽结或弯 折状和针状的体心立方结构β-Sn单晶体,直径约为 54 鲁海龙:机械合金化钛、锡、碳混合粉体中锡晶须的形成机理 100nm,晶带轴属于β-Sn的[011]晶带轴。 (2)锡晶须是由于锡的熔点较低,在机械合金 化过程产生的热量和应力作用下锡发生再结晶定向 生长而形成的;磨球碰撞使得原料粉体发生剧烈塑 性变形而产生的巨大应力,为锡晶须的生长提供了 驱动力。

来源:材料与测试网