分享:不同条件下不同尼龙的摩擦磨损性能

陈保磊,贾体锋,周忠尚,张小强 (徐工集团徐工铁路装备有限公司,徐州 221000)

摘 要:分别制备了 MC尼龙、含5%(质量分数)润滑油的 MC油尼龙及35%(体积分数)碳纤 维增强的复合 MC尼龙,研究了3种尼龙在干摩擦、洁净水、干砂、水砂条件下的摩擦磨损性能。结 果表明:MC油尼龙表面由于存在润滑油膜,4种条件下的摩擦因数和磨损率均最小;干摩擦和水 润滑条件下,复合 MC尼龙表面的纤维凸起使其磨损率和摩擦因数均较 MC 尼龙的小;水润滑下 的尼龙磨损程度均较干摩擦下的小;干砂和水砂条件下,石英砂的犁削作用使 MC 尼龙表面出现 较多犁沟,MC油尼龙表面由于存在润滑油膜,仅出现少量犁沟。水砂条件下的尼龙磨损程度均较 干砂条件下的小。

关键词:MCPA;OMCPA;CFMCPA;摩擦条件;摩擦磨损性能 中图分类号:TH117.1 文献标志码:A 文章编号:1000-3738(2021)03-0056-05

0 引 言

单体浇铸尼龙(MC尼龙)因具有强度、刚度高, 耐磨损、耐化学腐蚀性能好,以及成型工艺简单、尺 寸限制小等优点而广泛应用于机械、食品、化工等领 域。然而,在高湿、高粉尘或干燥、高粉尘等环境中 工作时,MC尼龙表面的摩擦阻力较大,导致其磨损 速度加快、使用寿命缩短。 李毅等[1]研究了添加润滑油的 MC油尼龙的摩 擦磨损性能,发现在一定范围内,随着润滑油含量增 加,MC油尼龙的摩擦因数及磨损率逐渐降低,且当 润滑油质量分数为5%时具有较高的强度和较低的 磨损率;骆志高等[2]研究了 MC油尼龙在干摩擦、清 水、浊水条件下的摩擦因数,发现清水条件下的摩擦 因数最小,干摩擦条件下的次之,浊水条件下的最 大;赵立新等[3]研究了碳纤维增强复合 MC 尼龙的 摩擦磨损性能,发现碳纤维 体 积 分 数 在 35% 左 右 时,复合 MC尼龙的摩擦因数最小,磨损率最低,磨 损机制主要为黏着磨损。目前已有研究大部分集中 在复合 MC 尼龙在单一摩擦条件下的摩擦磨损性 56 陈保磊,等:不同条件下不同尼龙的摩擦磨损性能 能方面,关于复合 MC 尼龙在多种摩擦条件下的摩 擦磨损性能研究较少。 为此,作者分别制备了 MC尼龙、含5%(质量分 数)油的 MC油尼龙及35%(体积分数)碳纤维增强的 复合 MC尼龙,对比研究了3种材料分别在干摩擦、 洁净水、干砂、水砂摩擦条件下的摩擦磨损性能。

1 试样制备与试验方法

1.1 试样制备

试验原料为中国石化股份公司巴陵分公司生产 的己内酰胺单体、徐州科宝实验仪器有限公司生产的 氢氧化钠、成都艾科达化学试剂有限公司生产的甲苯 二异氰酸酯(TDI)、无锡威盛新材料科技有限公司生 产的碳纤维 T300,纯度均为分析纯,以及克鲁勃润滑 剂有限公司生产的轴承润滑油,纯度为工业级。 MC尼龙制备:先将己内酰胺单体在干燥箱中 干燥8~10h,然后加入反应釜中,加热熔融后加入 氢氧化钠分散于熔体中(已内酰胺与氢氧化钠的质 量比为700∶1),抽真空至0.1 MPa,在120~140 ℃ 下保温10~15 min,脱水后停止抽真空,边搅拌边 加入活化剂 TDI,然后迅速浇注到150~160℃的模 具中,保温约20min后缓慢冷却,取出后用沸水热 处理1h。 MC油尼龙制备:先将己内酰胺单体在干燥箱 中干燥8~10h,然后加入反应釜中,加热熔融后加 入轴承润滑油(已内酰胺与轴承润滑油的质量比为 19∶1),继续加热并进行减压蒸馏以去除水分,待己 内酰胺和润滑油充分混合,加入催化剂氢氧化钠,加 热至(135±5)℃,最后加入活化剂 TDI,搅拌均匀 后立即浇注到60~80 ℃的模具中,保温1h使其完 全聚合,再冷却、脱模。 复合 MC尼龙制备:取一定量的碳纤维 T300 在450 ℃下氧化1h后放入预先准备好的模具中, 在140~160℃下预热90min后保温。在己内酰胺 单体中加入体积分数为35%的碳纤维,进行加热熔 融并真空脱水,同时加入氢氧化钠,在130℃下继续 真空脱水,加入活化剂 TDI充分搅拌后,立即浇注 到预先准备的模具(100~120 ℃)中,保温1h使其 完全聚合,再冷却、脱模。

1.2 试验方法

在 M-2000型多功能摩擦磨损试验机上测试摩 擦磨损性能。试样尺寸为19mm×10mm×10mm, 偶件为外径30 mm、内径10 mm、厚度10 mm 的 304不锈钢环,试验前将不锈钢环表面精磨至粗糙 度Ra=0.32~0.63μm,并用丙酮清洗试样和钢环 表面。在干摩擦、洁净水、干砂、水砂4种条件下进 行摩擦 试 验,载 荷 为 300 N,偶 件 转 速 为 200r· min -1,磨损时间为40 min。干砂条件为石英砂粒 径0.15mm,供砂速度30g·min -1;水砂条件为洁 净水与石英砂同时混入,石英砂粒径0.15mm,供砂 速度 30g·min -1,洁 净 水 供 水 流 量 为 30 mL· min -1。每组试验测3次取平均值。摩擦因数从多 功能摩擦磨损试验机直接读取,体积磨损率计算公 式为 WV = Δm ρFL (1) 式中:WV 为体积磨损率,mm 3·N -1·m -1;Δm 为磨 损前后的质量差,mg;ρ 为密度,g·cm -3;F 为法向 载荷,N;L 为磨损行程,m。 采用 HITACHIS-3000 型 扫 描 电 子 显 微 镜 (SEM)观察磨损表面形貌。

2 试验结果与讨论

2.1 摩擦磨损性能

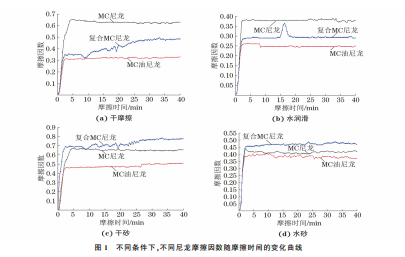

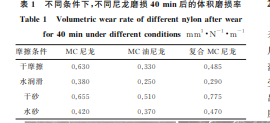

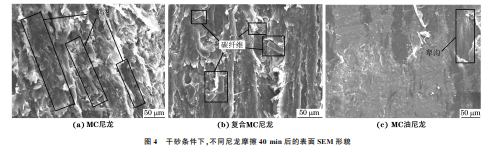

由图1可以看出,不同摩擦条件下,3种尼龙的 摩擦因数基本在摩擦初期的前5min内急剧上升, 然后逐渐趋于平稳。摩擦初期,偶件表面比较粗糙, 微凸体对试样表面的犁削作用较大,且摩擦副之间 尚未形成转移膜,故摩擦因数随摩擦时间的延长迅 速增大;随着摩擦的进行,试样与偶件之间形成了稳 定的转移膜,摩擦因数基本保持稳定,进入稳定磨损 阶段[3]。干摩擦和水润滑条件下,稳定磨损阶段3 种尼龙的摩擦因数从小到大顺序为 MC 油尼龙、复 合 MC尼龙、MC 尼龙;干砂和水砂条件下,稳定磨 损阶段3种尼龙的摩擦因数从小到大顺序为 MC油 尼龙、MC尼龙、复合 MC尼龙。 MC油尼龙在摩擦过程中,随着摩擦时间延长, 外加润滑油逐渐减少,尼龙表层逐渐磨损,填充在尼 龙内部的油滴逐渐渗出至摩擦表面形成油膜,起到 自润滑作用,使得在摩擦磨损过程中始终有油滴进 行润滑,从而降低了摩擦因数[1],因此 MC油尼龙的 摩擦因数在4种摩擦条件下均最低。 碳纤维增大了复合 MC 尼龙的弹性模量和硬 度,使其 参 与 摩 擦 的 有 效 面 积 减 小,摩 擦 因 数 减 小[4],故在干摩擦和水润滑条件下,复合 MC尼龙的 摩擦因数小于 MC 尼龙的。而在干砂和水砂条件 下 ,复 合MC尼 龙 的 摩 擦 因 数 大 于MC尼 龙 的 ,推 57 陈保磊,等:不同条件下不同尼龙的摩擦磨损性能 图1 不同条件下,不同尼龙摩擦因数随摩擦时间的变化曲线 Fig 1 Curvesoffrictionfactorvsfrictiontimeofdifferentnylonunderdifferentconditions a dryfricition b waterlubrication c drysandand d watersand 图2 干摩擦条件下,不同尼龙摩擦40min后的表面SEM 形貌 Fig 2 SurfaceSEM morphologyofdifferentnylonafterfrictionfor40minunderdryfrictionconditions a MCnylon b compoundMCnylonand c MCoilnylon 测是碳纤维增大了对磨时石英砂颗粒对复合 MC 尼龙的犁削阻力导致[5]。 由表1可以看出,4种摩擦条件下,3种尼龙的 体积磨损 率 从 小 到 大 顺 序 均 为 MC 油 尼 龙、复 合 MC尼龙、MC 尼龙。碳纤维在增大复合 MC 尼龙 弹 性模量和硬度的同时,还起到隔离对偶面并承受 部 分载荷的作用[6],减小了磨损表面变形和黏 着 表1 不同条件下,不同尼龙磨损40min后的体积磨损率 Table1 Volumetricwearrateofdifferentnylonafterwear for40minunderdifferentconditions mm 3·N -1·m -1 摩擦条件 MC尼龙 MC油尼龙 复合 MC尼龙 干摩擦 0.630 0.330 0.485 水润滑 0.380 0.250 0.290 干砂 0.655 0.510 0.775 水砂 0.420 0.370 0.470 倾向,有利于提高耐磨性[7]。MC油尼龙在摩擦过 程中,基体中 渗 出 的 油 滴 有 利 于 形 成 稳 定 的 转 移 膜和润滑油膜[8],从而减小了磨损。MC尼龙在摩 擦过程中,偶 件 表 面 的 微 凸 体 对 尼 龙 表 面 的 犁 削 作用较大,使 其 在 达 到 稳 定 状 态 前 容 易 发 生 较 大 的磨损[9],故 MC尼龙在4种摩擦条件下的体积磨 损率均最大。

2.2 磨损形貌

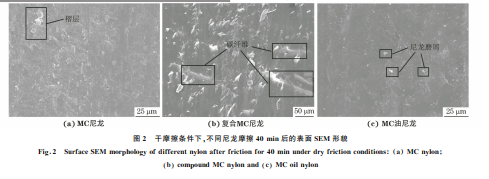

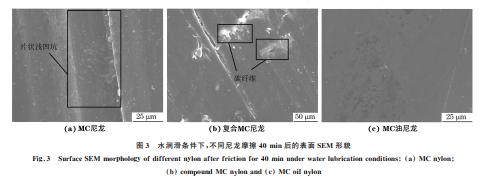

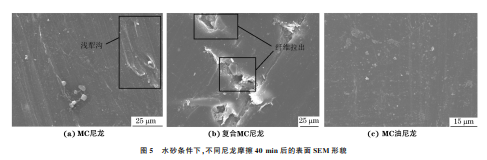

由图2可以看出:干摩擦40 min后,MC 尼龙 表面出现褶层,这是由于在对磨过程中,偶件与 MC 尼龙摩擦生热,使 MC 尼龙发生塑性变形和块状剥 落而黏着在对磨表面,并且部分磨屑在对磨过程中 受热融化,从而形成褶层;磨损表面凹凸不平,没有 出现大块状磨粒,磨损机理主要为黏着磨损和疲劳 磨损[10]。复合 MC尼龙对磨过程中,包裹在纤维表 58 陈保磊,等:不同条件下不同尼龙的摩擦磨损性能 层的尼龙磨损脱落后,纤维开始起到承载作用,阻止 基体向对偶面的黏着和转移;同时,纤维的存在有利 于尼龙表面热量的散发,因此,复合 MC 尼龙表面 较 MC尼龙的平整,磨损机理为黏着磨损和磨粒磨 损[11]。MC油尼 龙 摩 擦 表 面 只 存 在 少 量 磨 屑,这 是由于摩擦 表 面 形 成 了 稳 定 连 续 的 润 滑 油 膜,润 滑油及时将 摩 擦 热 传 导 出 摩 擦 接 触 区 域,阻 止 了 尼龙的黏着磨损,减小了疲劳磨损程度,摩擦表面 较平滑[12]。 由图3 可以看出:水 润 滑 条 件 下 摩 擦 40 min 后,3种尼龙的磨损表面整体均较干摩擦条件下的 平整,磨损程度较小,这可能与局部水膜的形成有 关;在机械微切削和水的冲洗作用下,摩擦表面的磨 屑被带走,表面均出现细小的犁沟,磨损机理以磨粒 磨损为主,其中 MC 尼龙表面出现片状的浅凹坑, 这是由于水的冲刷作用影响了转移膜的形成,使已 形成的微凹陷得不到填补;复合 MC 尼龙表面的磨 损程度显著低于 MC 尼龙的,这是由于在复合 MC 尼龙基体内沿不同方向分布的纤维起到承载作用, 有效减少了基体的接触磨损,同时纤维对基体具有 一定的固结作用[12],能降低水流对 基 体 的 冲 刷 作 用,使得复合 MC 尼龙仅局部与对偶面接触,磨损 较少;MC油尼龙表面最平整,这是由于润滑油与水 的共同作用使表面磨损减少。 图3 水润滑条件下,不同尼龙摩擦40min后的表面SEM 形貌 Fig 3 SurfaceSEM morphologyofdifferentnylonafterfrictionfor40minunderwaterlubricationconditions a MCnylon b compoundMCnylonand c MCoilnylon 由图4可以看出,干砂摩擦40 min后,MC 尼 龙表面出现较多的犁沟,这是由于在对摩过程中,石 英砂对尼龙具有犁削作用,由于摩擦生热,尼龙发生 一定程度的软化[13],导致石英砂的犁削作用进一步 增强;复合 MC 尼龙表面没有发现明显犁沟,这是 由于复合 MC尼龙表面存在纤维凸起,纤维会对石 英砂的犁削产生明显的阻碍作用,同时纤维的存在 有利于尼龙表面热量的散发,使尼龙的硬度不会因 摩擦的持续而显著降低,有利于保持尼龙基体与纤 维的结合力;MC油尼龙表面仅出现少量犁沟,推测 是摩擦过程中,润滑油逐渐渗出,附着在石英砂表 面,使石英砂在滚动过程中以最省力的状态与尼龙 接触,进入原属于润滑油的凹坑,降低了其对尼龙的 犁削作用导致。 图4 干砂条件下,不同尼龙摩擦40min后的表面SEM 形貌 Fig 4 SurfaceSEM morphologyofdifferentnylonafterfrictionfor40minunderdrysandconditions a MCnylon b compoundMCnylonand c MCoilnylon 由图5可以看出,水砂条件下摩擦40min后, 尼龙表面的磨损程度显著低于干砂条件下的,推测 出现这种现象的原因与水的存在使摩擦表面局部形 成了水膜有关;MC尼龙表面仍存在犁沟,但较干砂 59 陈保磊,等:不同条件下不同尼龙的摩擦磨损性能 图5 水砂条件下,不同尼龙摩擦40min后的表面SEM 形貌 Fig.5 SurfaceSEM morphologyofdifferentnylonafterfrictionfor40minunderwatersandconditions:(a)MCnylon; (b)compoundMCnylonand(c)MCoilnylon 条件下的浅得多,这是由于水的冲刷带走了热量,尼 龙软化程度显著下降,增强了抵抗石英砂犁削的能 力;复合 MC尼龙表面的纤维被拉出,这是由于水分 子具有毛细效应,会通过纤维迅速扩散到尼龙内部, 造成吸水区域塑化和纤维界面破坏,在石英砂的犁削 作用下,纤维从基体中拉出,这会导致尼龙的耐磨性 能下降[14] ;MC油尼龙表面仅存在少量犁沟,推测是 渗至表面的润滑油降低了石英砂的犁削作用导致。

3 结 论

(1)干摩擦和水润滑条件下,3种尼龙的摩擦 因数从小到大顺序为 MC 油尼龙、复合 MC 尼龙、 MC尼龙,干砂和水砂条件下,摩擦因数从小到大顺 序为 MC 油尼龙、MC 尼龙、复合 MC 尼龙;4种摩 擦条件下,3 种 尼 龙 的 磨 损 率 从 小 到 大 顺 序 均 为 MC油尼龙、复合 MC尼龙、MC尼龙。 (2)干摩擦和水润滑条件下,复合 MC 尼龙表 面的纤维凸起使其磨损率和摩擦因数较 MC 尼龙 的小,MC油尼龙表面润滑油膜的存在使其磨损率 和摩擦因数最小,水润滑条件下的尼龙磨损程度均 较干摩擦条件下的小;干砂和水砂条件下,石英砂的 犁削作用使 MC 尼龙表面出现较多犁沟,MC 油尼 龙表面由于润滑油膜的作用仅出现少量犁沟;水砂 条件下的尼龙磨损程度均显著低于干砂条件下的。

来源:材料与测试网