分享:某定向井?139.7mm 钻杆接头刺漏原因

余世杰,徐昌学,陈 猛,欧阳志英 (上海海隆石油管材研究所,上海 200949)

摘 要:某定向井在钻井作业时发生钻杆接头刺漏事件,采用显微组织、断口形貌观察,化学成 分、力学性能测试等方法分析了刺漏原因。结果表明:钻杆在服役过程中受到较大的弯曲应力,其 内螺纹接头18°吊卡台肩根部产生应力集中,同时台肩根部存在周向划痕,导致疲劳裂纹萌生并扩 展;钻杆钻进过程中,弯曲应力增大,裂纹扩展速率加快,刺穿整个壁厚导致刺漏。建议优化钻杆结 构,并严格控制钻杆加工工艺,避免产生划痕,同时减缓台肩根部的应力集中。

关键词:钻杆接头;刺漏;应力集中;划痕;疲劳裂纹 中图分类号:TG142.33 文献标志码:B 文章编号:1000-3738(2021)03-0088-05

0 引 言

石油钻杆是井下钻柱的重要组成部分,长度约占 整个钻柱的80%。在油气开采中,钻杆受复合交变 载荷、井身结构和环境介质的影响,常发生多种形式 的失效;钻杆刺漏是主要的失效形式之一[1-2]。由于 早期钻杆生产制造技术比较落后,钻杆刺漏失效主要 集中在钻杆内加厚过渡带区域附近;随着加厚技术的 改善,钻杆的刺漏敏感区从应力集中明显的加厚过渡 带区域向管体及其他区域转移[3-5]。在一些定向井、 大位移井的造斜井段,内螺纹接头台肩根部因受较大 旋转弯曲应力作用而成为刺漏失效的敏感区[6-7]。 某浅定向井在钻井作业时发生了钻杆刺漏,该井 井深为5696m,距离井口500m 处为造斜点,最大倾 斜角约42.98°。在钻头钻至5101m 深度时,泵压从 27MPa下降至21 MPa,在起下立柱第28柱上单根 发现一根钻杆在内螺纹接头18°吊卡台肩根部(18°坡 口下根部)发生刺漏,刺漏点距离井口约810m,井斜 角约25°,井眼全角变化率约3.2(°)/30m。 该失效钻杆采用摩擦焊接,发生刺漏时钻具组合 为钻头?215.9mm×0.3m+螺杆(1.25°)?172mm× 7.94m+浮阀411/410×0.6m+稳定器?210mm× 1.54m+随钻测量仪(MWD)?170mm×0.8m+无 磁钻杆?172mm×18.49m+加重钻杆?127mm× 717.02m+钻杆?139.7 mm×10.54 mm,钻井时 钻压力在30~60kN,钻杆转速为80r·min -1,钻 井 液 排 量 30L·s -1,泵 压 在 26~30 MPa,泥 浆 密 度1.57g·cm -3,含沙量为0.3%(体积分数),pH为 88 余世杰,等:某定向井?139.7mm 钻杆接头刺漏原因 图4 失效钻杆裂纹附近区域的表面宏观形貌和截面显微组织 Fig 4 Surfacemacromorphologyandsectionmicrostructureofregionnearcrackoffaileddrillpipe a macromorphology b microstructureand c largementoffigure b 9.0;刺漏钻杆规格为?139.7mm×10.54mm,焊径 区域壁厚为19.0 mm,焊 接 接 头 规 格 为 5-1/2FH。 为找到钻杆刺漏的原因,作者对其进行了失效分析。

1 理化检验及结果

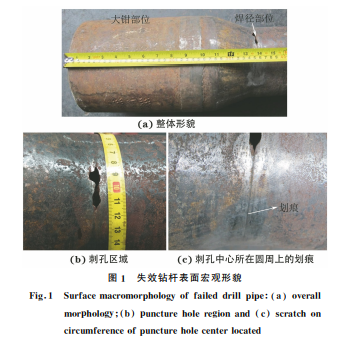

1.1 宏观形貌

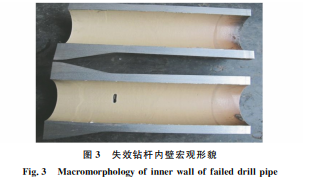

由图1可以看出,失效钻杆表面存在黄色铁锈, 刺孔呈哑铃状,去除刺孔周围铁锈后,发现刺孔中心 所在的圆周上存在一圈划痕,刺孔两端的裂纹沿着划 痕扩 展。经 测 量,钻 杆 摩 擦 焊 接 头 的 大 钳 外 径 为 190.5mm,焊径外径为140.2mm,焊径区域壁厚为 19.0mm,均满足 APISpec5DP要求。刺孔位于钻杆 内螺纹接头18°吊卡台肩根部,靠近焊缝区域,距离接 头密封端面约35.5mm,刺孔周向最长约33mm,轴 向最长约12mm。 对失效钻杆外表面进行磁粉探伤。由图2可以 图1 失效钻杆表面宏观形貌 Fig 1 Surfacemacromorphologyoffaileddrillpipe a overall morphology b punctureholeregionand c scratchon circumferenceofpunctureholecenterlocated 看出:刺孔处钻杆周向均存在裂纹,加上刺孔周向长 度,整条裂纹在钻杆外壁的实际长度约135mm;在 距离刺孔上边缘约65mm 的区域也可见长约10mm 的裂纹,裂纹也沿周向分布,如图中箭头所示。该钻 杆远离刺孔的其他区域没有出现此类缺陷。 图2 失效钻杆表面的裂纹形貌 Fig.2 Morphologyofcrackonsurfaceoffaileddrillpipe 将失效钻杆纵向剖开,观察钻杆内壁的宏观形 貌,由图3可以看出,钻杆内壁的涂层完好,刺孔周 围的涂层也未存在破坏迹象。经测量,内壁刺孔周 向长度约25mm,轴向长度约5mm。 图3 失效钻杆内壁宏观形貌 Fig.3 Macromorphologyofinnerwalloffaileddrillpipe

1.2 显微组织

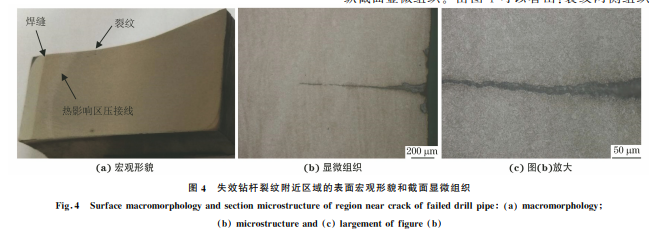

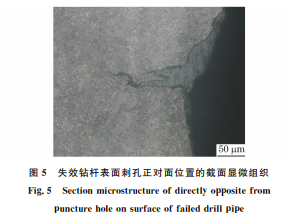

根据 GB/T13298-2015,在失效钻杆上垂直 于裂纹扩展方向截取尺寸为60mm×20mm 的全 壁厚金相试样,经磨抛,采用体积分数为4%的硝酸 酒精溶液腐蚀,在 GX51型倒置光学显微镜下观察 纵截面显微组织。由图4可以看出:裂纹两侧组织 89 余世杰,等:某定向井?139.7mm 钻杆接头刺漏原因 均为均匀分布的回火索氏体,无明显脱碳现象;裂纹 长度约1.1mm,整体较平直,呈阶段性扩展,推测 该裂纹为疲劳裂纹。 在失效钻杆刺孔正对面(约180°)的位置,垂直 于划痕方向截取尺寸为50mm×20mm 的全壁厚 金相试样,试样的制备方法同前,在显微镜下观察纵 截面显微组织。由图5可以看出,划痕底部可见裂 纹,裂纹尖端呈沿晶扩展趋势,裂纹两侧组织无明显 变 化,均 为 回 火 索 氏 体。 经 测 量,划 痕 深 度 约 90μm,宽度约450μm,裂纹长度约130μm。 图5 失效钻杆表面刺孔正对面位置的截面显微组织 Fig.5 Sectionmicrostructureofdirectlyoppositefrom punctureholeonsurfaceoffaileddrillpipe 根据 GB/T13298-2015,对失效钻杆刺孔附 近区域的夹杂物和晶粒度进行评级,得到夹杂物等 级为0.5B,0.5C,0.5D,晶粒度为 8.0 级,符合 API Spec5DP-2009要求。

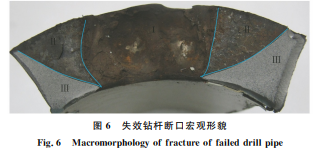

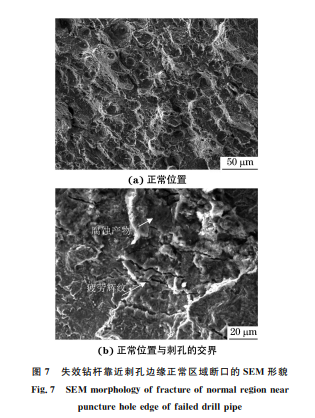

1.3 断口形貌

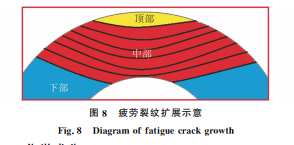

图6 失效钻杆断口宏观形貌 Fig.6 Macromorphologyoffractureoffaileddrillpipe 采用机械方式沿刺孔和周向裂纹将钻杆打开, 观察刺孔和裂纹面形貌。由图6可以看出:刺穿的 断面分为两个区域(Ⅰ和Ⅱ),区域Ⅰ断面不平整,局 部存在较多的腐蚀产物,这是由于刺穿后受到高压 泥浆的冲刷腐蚀作用,金属发生了严重的腐蚀;区域 Ⅱ较为平整,表面腐蚀产物较区域Ⅰ的少;银灰色区 域Ⅲ为靠近刺孔边缘正常位置的断口。由图7可以 看出,正常位置及其与刺孔交界处的断口均存在较 多韧窝,呈韧性断裂形貌,表明钻杆塑性较好,断口 分布有少量腐蚀产物,交界处可见疲劳辉纹,方向与 裂纹扩展方向垂直。 图7 失效钻杆靠近刺孔边缘正常区域断口的SEM 形貌 Fig.7 SEM morphologyoffractureofnormalregionnear punctureholeedgeoffaileddrillpipe 由于高压泥浆的冲刷腐蚀作用,裂纹萌生位置 已被冲蚀。根据断口形貌推断刺穿的裂纹萌生于钻 杆接头18°吊卡台肩根部外壁,为疲劳裂纹。钻杆 在井下服役时受到周期性的弯曲作用力,疲劳裂纹 沿径向扩展,直至刺穿,如图8所示。扇形顶部为钻 杆受外力作用形成的初始裂纹,即疲劳裂纹源,中部 区域为疲劳裂纹扩展区,裂纹扩展时形成了疲劳辉 纹,下部区域为瞬断区。 图8 疲劳裂纹扩展示意 Fig.8 Diagramoffatiguecrackgrowth

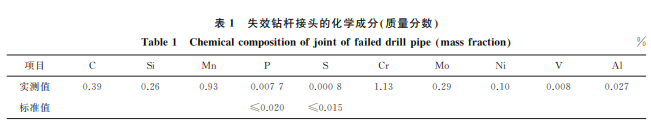

1.4 化学成分

采用 ARL4460OES型直读光谱仪测试失效钻 杆焊接接头的化学成分。由表1可以看出,失效钻杆 接头的化学成分符合 APISpec5DP-2009要求(标 准中只规定了磷、硫元素,其他成分未做规定)。

1.5 力学性能

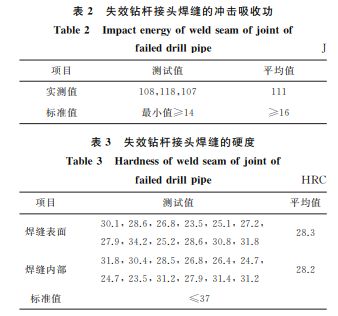

在失 效 钻 杆 接 头 焊 缝 区 域 分 别 截 取 尺 寸 为 100mm×15mm×19.0mm 的硬度试样和尺寸为 10mm×10mm×55mm的V形 缺 口 夏 比 冲 击 试 样,在600MRD型 数 显 洛 氏 硬 度 计 上 进 行 硬 度 测 90 余世杰,等:某定向井?139.7mm 钻杆接头刺漏原因 表1 失效钻杆接头的化学成分 质量分数 Table1 Chemicalcompositionofjointoffaileddrillpipe massfraction % 项目 C Si Mn P S Cr Mo Ni V Al 实测值 0.39 0.26 0.93 0.0077 0.0008 1.13 0.29 0.10 0.008 0.027 标准值 ≤0.020 ≤0.015 试,采用JBN-300型摆锤冲击试验机,根据 ASTM E23-2007ael进行冲击试验(试验温度21 ℃)。由表 2和表3可以看出,失效钻杆接头焊缝的冲击韧性 和硬度均符合 APISpec5DP-2009要求。 表2 失效钻杆接头焊缝的冲击吸收功 Table2 Impactenergyofweldseamofjointof faileddrillpipe J 项目 测试值 平均值 实测值 108,118,107 111 标准值 最小值≥14 ≥16 表3 失效钻杆接头焊缝的硬度 Table3 Hardnessofweldseamofjointof faileddrillpipe HRC 项目 测试值 平均值 焊缝表面 30.1,28.6,26.8,23.5,25.1,27.2, 27.9,34.2,25.2,28.6,30.8,31.8 28.3 焊缝内部 31.8,30.4,28.5,26.8,26.4,24.7, 24.7,23.5,31.2,27.9,31.4,31.2 28.2 标准值 ≤37

2 刺漏原因分析

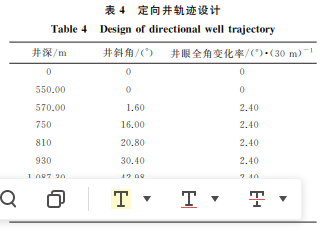

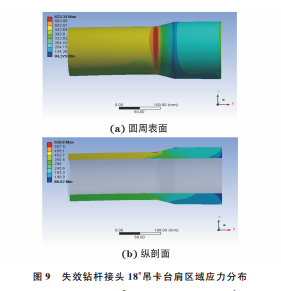

由理化检验结果可知,失效钻杆的刺孔位于钻 杆接头18°吊卡台肩根部,靠近焊缝区域,裂纹萌生 于该区域外壁;裂纹两侧为回火索氏体,无异常组 织;焊接接头尺寸、化学成分,接头焊缝区域的冲击 韧性、硬度以及刺孔附近区域的夹杂物和晶粒度均 符合标准,不是导致刺漏的原因[8]。 事故井为浅定向井,在距离井口约500m 处为 造斜点。在?139.7mm 钻杆焊接区域厚壁段,壁厚 约19.05 mm,接近正常管体壁厚 10.54 mm 的 2 倍。管段的刚性随管体壁厚的增加而增加,不同壁 厚的管段钻进到造斜点时,弯曲相同的角度,壁厚大 的管段所需的弯曲力较大,因此该厚壁段通过造斜 点时的弯曲力矩较其他区域的大[9-11]。根据管材弯 曲力矩公式: M = 8σstr 2 3 + 4πBtr 2 3ρ (1) 式中:M 为弯曲力矩;σs 为屈服应力;t为管壁厚度; r 为管材弯曲半径;B 为应变刚模数;ρ 为弯曲中性 层曲率半径。 由式(1)可以看出,管材的弯曲力矩与壁厚呈正 相关,壁厚增加1倍时,力矩也基本上增加1倍,这 也说明该失效钻杆焊接区域厚壁段通过造斜点时受 到的弯曲力矩较其他区域的大。 由表4可以看出,井深在550~1087m 之间的 井段存在井斜角度的变化,钻杆在该井段同时承受 较大的拉伸和弯曲载荷,容易产生疲劳失效。失效 钻杆接头的刺漏点距离井口较近,约810m,且存在 一定的井眼全角变化率,井斜角约25°,井眼全角变 化率约3.2(°)/30 m,钻杆钻进550 m 时开始受到 弯曲应力作用,发生弯曲,弯曲幅度随弯曲应力的增 大而增大。 表4 定向井轨迹设计 Table4 Designofdirectionalwelltrajectory 井深/m 井斜角/(°) 井眼全角变化率/(°)·(30m)-1 0 0 0 550.00 0 0 570.00 1.60 2.40 750 16.00 2.40 810 20.80 2.40 930 30.40 2.40 1087.30 42.98 2.40 1110.00 42.98 0 1200.00 42.98 0 采用有限元模型对钻杆接头进行模拟,建立三 维模型,分析钻杆接头18°吊卡台肩在一定受力状 态下的应力分布情况。假设钻杆加载拉伸载荷为 2.55×10 6 N(根据钻井信息记录最大钩载2800kN, 减去刺漏 钻 杆 上 方 钻 柱 浮 重 后 约 250kN);根 据 DS-1,计算得到接头18°吊卡台肩附近的弯曲力矩为 21427N·m;管体加厚过渡带弯曲力矩为2160N· m,扭矩为4×10 4 N·m,计算钻杆管体加厚段和接 头18°吊卡台肩区域的应力分布情况。由图9可以 看出,在整个钻杆内螺纹接头外壁,在18°吊卡台肩 根部的过 渡 圆 弧 位 置 发 生 应 力 集 中,最 大 应 力 为 623MPa。 在钻杆接头18°吊卡台肩根部存在2道较深的 91 余世杰,等:某定向井?139.7mm 钻杆接头刺漏原因 图9 失效钻杆接头18°吊卡台肩区域应力分布 Fig 9 Stressdistributionof18°elevatorshoulderareaofjointoffailed drillpipe a circumferentialsurfaceand b longitudinalprofile 周向划痕,根据磁粉检测结果发现刺孔及裂纹均沿 着划痕周向扩展。划痕底部裂纹的金相分析结果表 明,裂纹长度不一,部分裂纹长度为100~400μm, 部分裂纹长度达1100μm,裂纹尖端附近出现疲 劳辉纹,裂 纹 呈 疲 劳 扩 展 特 征,推 断 内 螺 纹 接 头 18°吊卡台肩根部的划痕是导致钻杆接头刺漏的重 要原因。 在钻杆服役过程中,旋转钻进时井下地层岩石 和钻杆接头大钳部位及管体中部区域摩擦接触的概 率较大,钻杆接头18°吊卡台肩根部位于钻杆结构 的凹陷部位,不易与井壁接触,因此台肩根部的划痕 不是钻杆在井下与岩石摩擦产生的,而是钻杆加工 制造过程中,对焊缝区域修磨时产生的。 钻杆接头 18°吊 卡 台 肩 根 部 为 整 个 钻 杆 接 头 外壁的应力集中区域,台肩根部存在划痕时,应力 进一步集中,钻 杆 通 过 造 斜 点 时 划 痕 底 部 的 应 力 很可能会大 于 钻 杆 的 强 度,使 划 痕 底 部 萌 生 疲 劳 裂纹。钻杆在500~810m 的钻进过程中,由于井 身存在一定 的 井 眼 全 角 变 化 率,钻 杆 受 周 期 旋 转 的弯曲作用 力,给 划 痕 底 部 疲 劳 裂 纹 的 扩 展 提 供 了条件。钻 杆 继 续 钻 进,受 到 的 弯 曲 应 力 逐 渐 增 大,裂纹扩展速率加快,在钻进810 m 时刺穿整个 壁厚,导致 刺 漏 失 效。材 料 的 疲 劳 寿 命 包 括 裂 纹 萌生和裂纹扩展寿命,前者占疲劳总寿命的80% 以上,后者 则 较 短,初 始 疲 劳 裂 纹 越 长,应 力 幅 越 大,裂纹扩 展 阶 段 的 寿 命 越 短。台 肩 根 部 的 部 分 初始疲劳裂纹较长,说明应力幅较大,裂纹一旦形 成,极易刺穿整个壁厚。

3 结论及建议

(1)钻杆在服役过程中受到较大的弯曲应力, 钻杆内螺纹接头18°吊卡台肩根部产生应力集中, 同时台肩根部存在周向划痕,导致疲劳裂纹萌生并 扩展;钻杆钻进过程中弯曲应力增大,裂纹扩展速率 加快,刺穿整个壁厚导致刺漏失效。 (2)建议优化钻杆结构,并在钻杆的加工制造 过程中严格控制加工工艺,避免产生划痕,同时减缓 钻杆吊卡台肩根部的应力集中。

来源:材料与测试网