分享:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型

方燕玲1,谢 成2,吴圣川2,张 杰3,杨 光3,齐世文1,李 飞1

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092; 2.西南交通大学,牵引动力国家重点实验室,成都 610031;3.中国航空制造技术研究院,北京 100024)

摘 要:应用高分辨率同步辐射三维 X射线成像技术获取电子束熔丝增材制造 Ti-6Al-4V合金的 特征参数,结合高周疲劳试验分析缺陷对合金疲劳性能的影响;考虑缺陷特征参数对已有Z 参数疲劳 寿命模型进行修正,提出了X 参数疲劳寿命模型。结果表明:所制造 Ti-6Al-4V合金存在气孔及未熔 合缺陷;不同应力水平下合金的疲劳寿命均存在较大的离散性,50%存活率下合金的疲劳极限为 679MPa,多数疲劳裂纹萌生于气孔、未熔合缺陷处;由X 参数疲劳寿命模型得到的X 参数-疲劳寿命 曲线的线性拟合相关系数为0.8785,比由Z 参数疲劳寿命模型得到的提高了近20%,疲劳寿命离散 性显著降低,模型的预测精度显著提高。

关键词:电子束熔丝增材制造;三维 X射线成像;缺陷;疲劳寿命模型 中图分类号:TG146.2 文献标志码:A 文章编号:1000-3738(2021)04-0072-09

0 引 言

钛合金具有密度低、比强度高、疲劳性能优异及 生物相容性好等特点,广泛应用于航空航天、生物医 学等领域[1-3]。采用传统制造方法加工钛合金构件 时过程复杂且成品率较低,无法满足复杂结构一体 化成型的要求。近年来,增材制造技术作为一种能 72 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 耗低、材料利用率高、自由度大的先进加工方法,打 破了传统高能耗和长流程制造模式,使复杂构件一 体化成型成为可能,在航空航天和高速铁路等领域 有广阔的发展潜力和应用前景[4-5]。 电子束 熔 丝 增 材 制 造 (ElectronBeam Fusion AdditiveManufacturing,EBAM)技术以高能 电 子 束为热源,在基体上形成移动熔池,通过丝材的不断 熔化、沉积和冷却,以逐层堆积的方式直接生产近终 形零件。为确保制造环境的高纯净度,整个制造过 程在真空中进行。与其他增材制造技术相比,电子 束熔丝增材制造技术打印的零件缺陷少、致密度高、 残余应力水平低[6]。在电子束熔丝增材成形中,工 艺参数(如电子束功率、冷却速率、送丝速度等)选择 不当会出现零件微观结构不均匀的现象[7] ;高速移 动熔池引起的较高温度梯度导致晶粒定向生长,合 金性能呈现各向异性[8] ;沉积层之间、沉积道之间及 单一沉积层内部等局部区域产生随机分布的危害性 缺陷(如未熔合、气孔、裂纹等)会影响成形件的力学 性能及疲劳性能[9]。总之,微观组织的不均匀性及 冶金缺陷的存在影响着成形件的内部质量、力学性 能及终形构件的服役行为,严重制约了电子束熔丝 增材制造技术在国家重大工程中的应用范围。 MURAKAMI [10]认为,冶金缺陷的存在会引起 较大的应力集中,且应力集中系数与缺陷尺寸和位 置相关。为评价缺陷尺寸对材料疲劳性能的影响, MURAKAMI [11]提 出 了 MURAKAMI尺 寸 参 数, 该参数表示缺陷在垂直于加载应力方向平面上投影 面积的平方根,并基于该参数提出了一种疲劳极限 预测模型。此外,通过仿真分析证实了冶金缺陷会 引起较大的应力集中,这些应力集中位置往往成为 疲劳裂纹的萌生点,从而显著降低成形件的疲劳性 能[12]。在实际应用中,疲劳裂纹通常始于冶金缺陷 (如气孔、未熔合等)处。目前,很多学者对电子束熔 丝增材 制 造 钛 合 金 的 组 织 和 力 学 性 能 进 行 了 研 究[13],但忽略了冶金缺陷对其疲劳性能的影响。因 此,为保证电子束熔丝增材制造钛合金零件的安全可 靠应用,有必要研究冶金缺陷对其疲劳寿命的影响。 作者采用电子束熔丝增材制造技术制备 Ti-6Al-4V 钛合金,通过高分辨率同步辐射三维成像系统对合金 内缺陷的尺寸、数量、位置及形貌进行表征;通过高周 疲劳试验获取高周疲劳寿命,结合疲劳断口形貌观 察,分析缺陷对电子束熔丝增材制造 Ti-6Al-4V 钛合 金疲劳性能的影响;基于缺陷形貌、尺寸和位置特征 对已有Z 参数疲劳寿命模型进行修正,提出了改进 的基于缺陷特征参数的疲劳寿命预测模型。

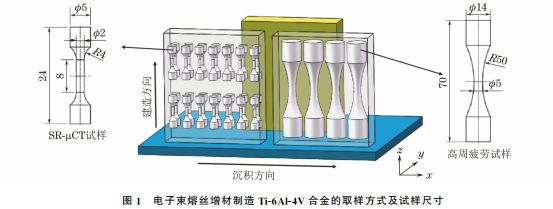

1 试样制备与试验方法

基板为6mm 厚的 Ti-6Al-4V 合金板,试验前 去除表面氧化皮,并用酒精擦拭。沉积材料为直径 2.0mm 的 Ti-6Al-4V 钛合金丝材,试验前对丝材进 行酸洗、烘干。在ZD60-10A型电子束快速成型设备 上制备Ti-6Al-4V钛合金,该设备由60kV/10kW 电 子枪、高压电源、真空系统、监控系统、三维工作台以 及含三轴对准装置的送丝系统和综合控制系统组 成,电子枪、送丝系统和三维工作台通过综合控制系 统协调工作,以保证丝材稳定沉积。在增材制造过 程中,采用单丝变束流,电子束流为45mA,成形速 度为5mm·s -1,扫描间距为5.5mm。制造成形后对 成形件进行去应力热处理,热处理工艺为500 ℃× 2h,空冷至室温。 在成形件上截取如图1所示的15个 SR-μCT 试样,使用 Diondod2微纳米工业 CT 系统对 SRμCT试样进行快速扫描以筛选含缺陷试样。完成 试样筛选后,在上海光源 BL13W1线站,利用同步 辐射 X 射 线 显 微 断 层 扫 描 (SR-μCT)技 术 对 Ti6Al-4V 合金成形件进行成像,将SR-μCT 试样置于 距 HamamastuFlash4.0sCMOS探测器约18cm 处,为保证穿透率,选择45keV 的 X 射线光子能量 进行成像,像素尺寸为3.25μm,最小空间分辨率为 6.5μm,曝光时间为5s;采用步进式扫描模式,在一 次成像中,试样沿垂直轴旋转180°,旋转角度增量 为0.25°,当试样旋转到预定角度时停止,在静止状 态下进行投影图像采集,待数据采集完成后继续旋 转至下一个预定角度,共得 720 张投影图像;通过 PITRE及 PITREBM 软件对图像进行切片处理,随 后采用重构软件 Avizo进行内部缺陷的三维重构, 缺陷的成像原理及后续重构步骤参考文献[14]。重 构完成后结合图像分析软件ImageJ对试样内缺陷 的数量、尺 寸、形 貌 等 特 征 进 行 定 量 统 计。 按 照 GB/T3075-2008,在成形件上截取如图1所示的 高周疲劳试样,采用 QBG-100型高频疲劳试验机进 行高周疲劳试验,运用成组法,选取725,750,775, 800,580MPa5个应力水平,每个应力水平至少3个 试样,共计31个试样,载荷加载方式选取轴向拉-拉 加载,载荷波形为恒幅正弦波,加载频率为100Hz,应 力比为0.1,当试样断裂或循环次数达到10 7 周次时 73 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 停止试验。使用 FEIQuantaFEG250型扫描电子 显微镜(SEM)对高周疲劳失效后典型试样的断口 形貌特征进行观察,并借助图像分析软件ImageJ对 疲劳断口疲劳裂纹源区中缺陷的二维平面尺寸进行 统计,定量分析缺陷的尺寸、数量、形貌及其与疲劳 性能的关系。使用 Diondod2微纳米 CT 系统对超 出10 7 周次且未发生破坏的2组高周疲劳试样进行 成像(体元分辨率为10μm,曝光时间为2s),扫描 模式与SR-μCT 扫描模式一致;使用数据分析软件 VGStudioMAX 完成高周疲劳试样缺陷分布的三 维重构,以便对试样内缺陷特征及其演化行为进行 分析。

2 试验结果与讨论

2.1 缺陷数量与特征

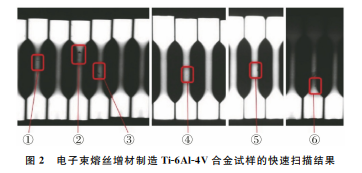

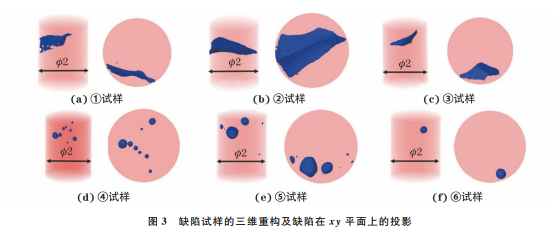

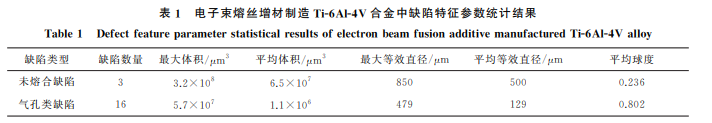

增材制造零件在制造过程中会不可避免引入一 些冶金缺陷,而缺陷对零件疲劳性能的影响取决于 其尺寸、数量、分布和形貌及外加载荷[15],因此有必 要准确获取缺陷的特征参数。使用工业 CT 系统得 到SR-μCT 试样的快速扫描结果如图2所示,得到 含缺陷试样的数量为6个。 图2 电子束熔丝增材制造 Ti-6Al-4V合金试样的快速扫描结果 Fig.2 Rapidscanningresultsofelectronbeamfusion additivemanufacturedTi-6Al-4Valloysamples 由图3可知,电子束熔丝增材制造钛合金内部 缺陷尺寸较大,但数量较少,其形貌分布特征差异也 较大。①、②、③试样中缺陷趋于扁平,数量单一,为 未熔合缺陷,未熔合缺陷在xy 平面或xz 平面内的 投影面积较大。在电子束熔丝增材成形中,既存在 相邻沉积道之间的路径叠加,也存在沉积层上下间 的熔合。丝材经过熔化、滴落、堆叠、凝固等复杂过 程形成沉积层,但由于工艺参数控制不当等原因,已 沉积材料上形成的熔池温度未达到冶金结合的温 度,即预热不足,这会导致熔合不良,从而形成未熔 合缺陷;同时,液态金属在冷却过程中产生收缩,导 致相邻沉积道间出现间隙,若此时熔池温度较低,后 续滴落的液态金属快速冷却为固态而无法有效填充 间隙,则也会形成未熔合缺陷。结合图3可以看出, 未熔合缺陷均垂直或平行于沉积方向,多位于相邻 沉积道或沉积层之间。④、⑤、⑥试样中缺陷数量较 多且形貌规则,多为近球形,这类缺陷为气孔或孔洞 类缺陷,且气孔的体积与其距试样表面的距离之间 未表现出明显的规律性。在电子束熔丝增材制造 中,若内部溶解及表面附着的气体在熔池快速凝固 过程中不能及时逸出,则会产生气孔类缺陷;此外, 在成形过程中,材料内所含碳氢化物及氧化膜中吸 附的水分因高温分解或相互反应会产生碳、氢、氧、 氮等气体,随着熔池温度的降低,这些气体的溶解度 急剧下降,从而析出并汇聚形成气孔类缺陷。 采用等效直径、球度等参数[16]来表 征 缺 陷 特 征。为保证缺陷统计的可靠性,仅选取缺陷体积大 于100μm 3 的缺陷进行球度的分析。由表1可以看 出,在电子束熔丝增材制造 Ti-6Al-4V 合金中未熔 合缺陷的数量明显少于气孔缺陷的,但未熔合缺陷 的体积远大于气孔缺陷的。未熔合缺陷的形貌更加 不规则,其缺陷边缘近似于裂纹尖端,这可能导致成 形件在服役过程中产生更大的应力集中。

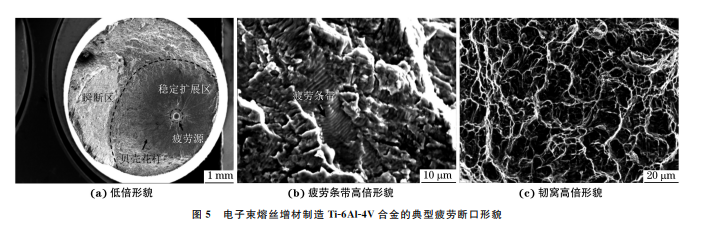

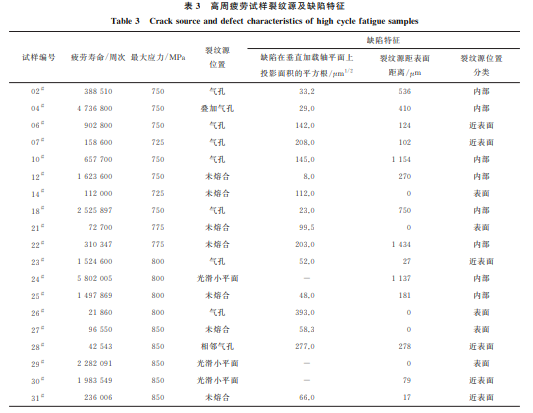

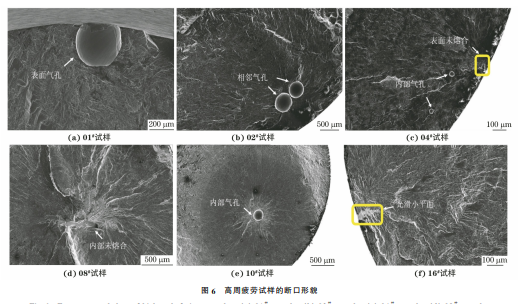

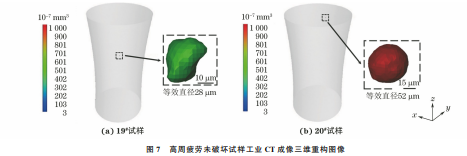

2.2 疲劳性能

表2中对数寿命中值为不同应力水平下的对数 寿 命平均值,中值疲劳寿命取对数则为对数寿命中 74 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 图3 缺陷试样的三维重构及缺陷在xy 平面上的投影 Fig.3 Three-dimensionalrenderingofdefectsampleandprojectionsatxyplane 表1 电子束熔丝增材制造 Ti-6Al-4V合金中缺陷特征参数统计结果 Table1 DefectfeatureparameterstatisticalresultsofelectronbeamfusionadditivemanufacturedTi-6Al-4Valloy 缺陷类型 缺陷数量 最大体积/μm 3 平均体积/μm 3 最大等效直径/μm 平均等效直径/μm 平均球度 未熔合缺陷 3 3.2×10 8 6.5×10 7 850 500 0.236 气孔类缺陷 16 5.7×10 7 1.1×10 6 479 129 0.802 值。由表2可以看出,随着加载应力的升高,合金的 疲劳寿命明显降低。通过最小二乘法拟合得到最大 应力σmax 与循环周次 N 的关系曲线及拟合公式如 图4所示。由图4可以看出,不同应力水平下的疲 劳 寿命均存在较大的离散性,计算得到50%存活率 表2 电子束熔丝增材制造 Ti-6Al-4V合金的高周疲劳 寿命及变异系数 Table2 Highcyclefatiguelifeandvariablecoefficientof electronbeamfusionadditivemanufacturedTi-6Al-4Valloy 最大应力/ MPa 有效试验 次数 对数寿命 中值/周次 中值疲劳 寿命/周次 变异系数 850 5 5.53 3.38×10 5 0.126 800 4 5.87 7.33×10 5 0.156 775 4 6.09 1.22×10 6 0.154 750 8 6.33 2.14×10 6 0.079 725 9 6.58 3.83×10 6 0.119 图4 电子束熔丝增材制造 Ti-6Al-4V合金的最大应力-循环 次数曲线 Fig.4 Maximumstress-cyclenumberlifecurveofelectronbeam fusionadditivemanufacturedTi-6Al-4Valloy 下合金的疲劳极限为679MPa。 影响疲劳性能的因素包括粗糙度、残余应力、微 观组织和缺陷。试样的制造工艺、取样位置和加工 方法相同,且试验之前对试样进行了表面抛光处理, 因此残余应力和粗糙度对疲劳性能的影响可以忽 略。为研究 Ti-6Al-4V 合金疲劳寿命出现较大离散 性的原因,对疲劳断口形貌进行观察。由图5可以 看出,Ti-6Al-4V 合金的疲劳断口包括裂纹源、裂纹 稳定扩展区和瞬断区3个区域。气孔是疲劳裂纹的 萌生位置,缺陷所引起局部的高应力集中促进了疲 劳裂纹萌生。在局部应力集中作用下,材料晶粒内 部发生滑移而形成滑移带,在外部循环载荷作用下 滑移带不断变宽,当宽度达到一定程度时,在位错的 塞积和交割作用下微裂纹产生。此外,在滑移带变 宽的过程中,断口中还会出现挤出脊和侵入沟,从而 加速裂纹的萌生。这种由滑移带侵入-挤压机制引 起的裂纹称为I级疲劳裂纹,该类裂纹在滑移面内 以纯剪切的方式扩展,通常与应力轴呈一定夹角。 随着滑移带的变宽或I级疲劳裂纹的扩展,在载荷 作用下裂纹路径发生改变而垂直于应力轴,最终形 成Ⅱ级疲劳裂纹。在Ⅱ级疲劳裂纹扩展过程中形成 疲劳裂纹稳定扩展区,稳定扩展区内可见贝壳花样, 这是由于裂纹尖端应力大小或状态的改变导致裂纹 扩展速率变化而形成的;同时在裂纹尖端塑性钝化 的影响下,稳定扩展区中形成疲劳条带,疲劳条带较 为光滑且间距基本相等。疲劳断口瞬断区中的韧窝 较浅,表明合金的塑性较差,断裂形式为穿晶断裂。 75 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 图5 电子束熔丝增材制造 Ti-6Al-4V合金的典型疲劳断口形貌 Fig 5 RepresentativefatiguefracturemorphologyofelectronbeamfusionadditivemanufacturedTi-6Al-4Valloy a atlowmagnification b fatiguestriation highmagnificationand c dimple athighmagnification 表3给出了高周疲劳试样的裂纹源缺陷特征尺 寸,位于试样内部、但缺陷中心至表面距离小于缺陷 半径的缺陷称为近表面缺陷[17]。由表3可以看出: 大多数试样的疲劳裂纹源位于气孔、未熔合等缺陷 处;少数裂纹源位于光滑小平面处,这种失效形式在 粗片状α+β钛合金中较为常见[18]。裂纹源位于光 滑小平面的疲劳试样的寿命均较长,这是因为在 α 共晶体中单个α晶粒完全对齐,滑移可以在整个共 晶体中不受阻碍地传播而形成持久滑移带,较大面 积的微结构被α共晶体形成的持久滑移带剪切从而 形成光滑小平面,最终导致微裂纹萌生[19] ;在该失 效过程中,裂纹的萌生寿命占比较大,因此疲劳寿命 较长。对于含缺陷的增材试样,缺陷处产生局部应 力集中[20],从而极大缩短了材料的疲劳裂纹萌生寿 命。结合图6和表3可以发现:当同时存在表面或 近 表面和内部缺陷且二者尺寸相近时,裂纹优先在 表3 高周疲劳试样裂纹源及缺陷特征 Table3 Cracksourceanddefectcharacteristicsofhighcyclefatiguesamples 试样编号 疲劳寿命/周次 最大应力/MPa 裂纹源 位置 缺陷特征 缺陷在垂直加载轴平面上 投影面积的平方根/μm 1/2 裂纹源距表面 距离/μm 裂纹源位置 分类 02 # 388510 750 气孔 33.2 536 内部 04 # 4736800 750 叠加气孔 29.0 410 内部 06 # 902800 750 气孔 142.0 124 近表面 07 # 158600 725 气孔 208.0 102 近表面 10 # 657700 750 气孔 145.0 1154 内部 12 # 1623600 750 未熔合 8.0 270 内部 14 # 112000 725 未熔合 112.0 0 表面 18 # 2525897 750 气孔 23.0 750 内部 21 # 72700 775 未熔合 99.5 0 表面 22 # 310347 775 未熔合 203.0 1434 内部 23 # 1524600 800 气孔 52.0 27 近表面 24 # 5802005 800 光滑小平面 - 1137 内部 25 # 1497869 800 未熔合 48.0 181 内部 26 # 21860 800 气孔 393.0 0 表面 27 # 96550 850 未熔合 58.3 0 表面 28 # 42543 850 相邻气孔 277.0 278 近表面 29 # 2282091 850 光滑小平面 - 0 表面 30 # 1983549 850 光滑小平面 - 79 近表面 31 # 236006 850 未熔合 66.0 17 近表面 76 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 图6 高周疲劳试样的断口形貌 Fig 6 Fracturemorphologyofhighcyclefatiguesamples a 01 # sample b 02 # sample c 04 # sample d 08 # sample e 10 # sampleand a 16 # sample 表面或近表面缺陷处萌生;当裂纹扩展路径上存在 缺陷时,裂纹会产生较大程度的偏折。26 # 及21 # 试样的疲劳裂纹分别萌生于表面近圆形气孔和不规 则未熔合缺陷处,二者裂纹源缺陷尺寸相差较大且 均位于试样表面,但疲劳寿命相近,可推测不规则的 缺陷形貌会加速试样的疲劳失效,因此在评估含缺 陷试样的疲劳寿命时需要考虑缺陷的形状。 使用德国 Diondod2微纳米 CT 系统对两根超 出10 7 周次且未发生疲劳破坏的高周疲劳试样进行 成像。由图7可以看出,19 # 试样和20 # 试样中均仅 含有一个内部缺陷,缺陷的等效直径分别为28μm 和 52μm。观察发现,所有高周疲劳未破坏试样中缺 陷的数量少且尺寸较小,同时缺陷未出现在试样所 受应力最大部位,从而导致试样在经历10 7 周次循 环后仍未发生失效。可知,缺陷是导致疲劳寿命分 散性较大且决定疲劳寿命的重要因素。

2.3 疲劳寿命模型

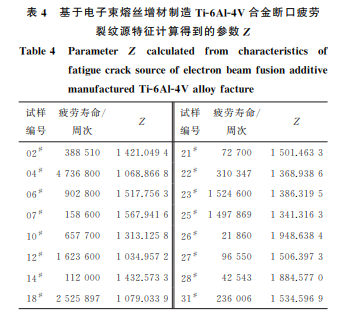

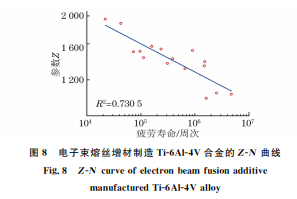

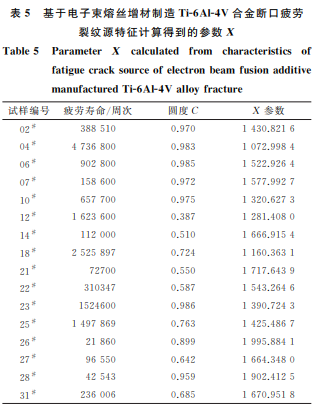

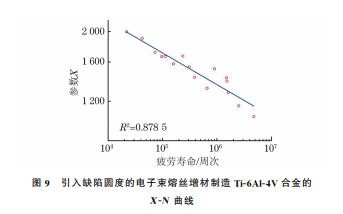

在特定应力循 环 下,缺 陷 对 疲 劳 寿 命 的 影 响 取决于缺陷尺寸、位置及 形 貌 等 因 素。缺 陷 特 征 尺寸的差异增大了 疲 劳 寿 命 的 离 散 性,导 致 传 统 的疲劳应力-寿 命 (S-N)曲 线 无 法 准 确 对 疲 劳 行 为进行 描 述。 因 此,需 要 考 虑 缺 陷 几 何 特 征,对 应力-寿命 关 系 式 进 行 修 正。MURAKAMI [11]提 出了基于缺陷尺寸 参 数 的 疲 劳 寿 命 模 型,其 表 达 式为 σa(S)1/6 αN =C (1) 77 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 式中:σa 为应力幅;S 为缺陷在垂直加载轴平面上 投影面积的平方根,即 MURAKAMI尺寸参数;α 和C 均为拟合参数。 MURAKAMI寿命模型只考虑了应力幅和缺 陷二维 尺 寸 的 影 响。ZHU 等[21]在 MURAKAMI 寿命模型的基础上,提出了包含缺陷尺寸的Z 参数 疲劳寿命模型,其方程为 Z =Yσa(S)1/6Dβ (2) D =(d-dinc)/d (3) 式中:Y 为形状参数,球形等三维缺陷的Y 取1,二 维面型缺陷的Y 取0.9;β 为材料常数,取0.625;D 为位置参数(1≥D≥0.5);d 为试样直径;dinc 为缺 陷中心至试样表面距离。 根据Z 参数疲劳寿命模型,基于疲劳断口裂纹 源特征,计算得到的参数Z 如表4所示,通过最小 二乘法拟合得到的Z-N 曲线如图8所示。与图4 对比发现,基于 Z 参数模型的疲劳寿命分散性降 低,线性拟合相关系数R 2 为0.7305,可知该疲劳寿 命模型还存在一定的优化空间。 表4 基于电子束熔丝增材制造 Ti-6Al-4V合金断口疲劳 裂纹源特征计算得到的参数Z Table4 Parameter Z calculated from characteristics of fatiguecracksourceofelectronbeamfusionadditive manufacturedTi-6Al-4Valloyfacture 试样 编号 疲劳寿命/ 周次 Z 试样 编号 疲劳寿命/ 周次 Z 02 # 388510 1421.0494 21 # 72700 1501.4633 04 # 4736800 1068.8668 22 # 310347 1368.9386 06 # 902800 1517.7563 23 # 1524600 1386.3195 07 # 158600 1567.9416 25 # 1497869 1341.3163 10 # 657700 1313.1258 26 # 21860 1948.6384 12 # 1623600 1034.9572 27 # 96550 1506.3973 14 # 112000 1432.5733 28 # 42543 1884.5770 18 # 2525897 1079.0339 31 # 236006 1534.5969 图8 电子束熔丝增材制造 Ti-6Al-4V合金的Z-N 曲线 Fig.8 Z-N curveofelectronbeamfusionadditive manufacturedTi-6Al-4Valloy 分析发现,Z 参数疲劳寿命模型仅考虑了缺陷 位置和尺寸的影响,但并未考虑缺陷形貌的影响,而 形貌不规则的缺陷会导致较大程度的应力集中,诱 导疲劳裂纹萌生,这也是导致高周疲劳寿命出现分 散性较大的主要原因之一。因此,通过引入缺陷形 状参数圆度C 对Z 参数疲劳寿命模型进行修正,得 到的 X 参数疲劳寿命模型为 X =σa(S)1/6D 0.625/C 1/4 (4) 缺陷的圆度C 定义为 C'=S/(π·M 2) (5) C =min[1,C'] (6) 式中:M 为缺陷投影中心或几何中心到投影轮廓边 上的最大尺寸。 根据 X 参数疲劳寿命模型,基于电子束熔丝增 材制造 Ti-6Al-4V 合金断口疲劳裂纹源特征计算得 到的参数 X 如表5所示。通过最小二乘法拟合得 到的X-N 曲线如图9所示。由图9可以看出,基于 X 参数模型的疲劳寿命分散性进一步降低,线性拟 合相关系数为0.8785,比基于Z 参数模型拟合的提 高了近20%。可见,引入缺陷圆度对Z 参数疲劳寿 命模型进行修正后可以有效提高疲劳寿命预测的准 确性。 表5 基于电子束熔丝增材制造 Ti-6Al-4V合金断口疲劳 裂纹源特征计算得到的参数X Table5 Parameter X calculated from characteristics of fatiguecracksourceofelectronbeamfusionadditive manufacturedTi-6Al-4Valloyfracture 试样编号 疲劳寿命/周次 圆度C X 参数 02 # 388510 0.970 1430.8216 04 # 4736800 0.983 1072.9984 06 # 902800 0.985 1522.9264 07 # 158600 0.972 1577.9927 10 # 657700 0.975 1320.6273 12 # 1623600 0.387 1281.4080 14 # 112000 0.510 1666.9154 18 # 2525897 0.724 1160.3631 21 # 72700 0.550 1717.6439 22 # 310347 0.587 1543.2646 23 # 1524600 0.986 1390.7243 25 # 1497869 0.763 1425.4867 26 # 21860 0.899 1995.8841 27 # 96550 0.642 1664.3480 28 # 42543 0.959 1902.4125 31 # 236006 0.685 1670.9518 引入缺陷圆度的 X 参数疲劳寿命模型考虑了 单个缺陷的尺寸、位置、形貌对疲劳寿命的影响。缺 78 方燕玲,等:基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型 图9 引入缺陷圆度的电子束熔丝增材制造 Ti-6Al-4V合金的 X-N 曲线 Fig.9 X-N curveofelectronbeamfusionadditivemanufactured Ti-6Al-4Valloyafterintroducingdefectroundness 陷圆度表征缺陷垂直于加载方向的投影区域形貌, 在某种程度上反映了缺陷的应力集中程度,将其引 入至疲劳寿命预测模型后能够有效提高该模型预测 的准确性。在实际应用中,对电子束熔丝增材制造 Ti-6Al-4V 合金进行无损检测获取其缺陷特征参数 后,采用 X 参数疲劳寿命模型能够较准确预测不同 应力水平下的高周疲劳寿命。但是,在高寿命区域 X 参数疲劳寿命模型的预测准确度仍较低,这可能 是因为:随着缺陷尺寸的减小,微观组织对材料的疲 劳失效开始产生作用;同时,该模型仅考虑了单个裂 纹源缺陷及其特征对疲劳性能的影响,对于多个相 邻缺陷间的耦合作用、裂纹扩展路径上的缺陷等对 疲劳寿命的影响并没有深入考虑,这也是目前增材 制造成形件疲劳行为研究的热点课题。

3 结 论

(1)电子束熔丝增材制造 Ti-6Al-4V 合金中存 在气孔及未熔合缺陷,尺寸较大,数量较少;气孔形 貌多为近球形且其分布与尺寸无明显规律,未熔合 缺陷趋于扁平,多位于沉积道或沉积层之间。 (2)不同应力水平下电子束熔丝增材制造 Ti6Al-4V 合金的疲劳寿命均存在较大的离散性,50% 存活率下合金的疲劳极限为679 MPa,多数疲劳裂 纹萌生于气孔、未熔合缺陷处,缺陷是导致疲劳寿命 离散性较大的重要因素。 (3)通过引入缺陷形状参数圆度,在包含缺陷 尺寸的Z 参数疲劳寿命模型基础上建立X 参数疲 劳寿命预测模型,X 参数-疲劳寿命曲线线性拟合相 关系数为0.8785,比基于Z 参数疲劳寿命模型拟合 的提高了近20%,疲劳寿命离散性显著降低,引入 缺陷圆度对Z 参数疲劳寿命模型进行修正后可以 有效提高电子束熔丝增材制造钛合金疲劳寿命预测 的准确性。

来源:材料与测试网