| 气体种类 | 密度/(kg/m3) | 导热系数/(W/(m·℃)) | 比热容/(J/(kg·℃)) | 黏度/(Pa·s) | 摩尔重量/(g/mol) |

| 空气 | 1.225 | 0.024 | 1006.43 | 0.0000179 | 28.966 |

| CO | 1.123 | 0.025 | — | 0.0000175 | 28.011 |

| CO2 | 1.788 | 0.015 | — | 0.0000137 | 44.010 |

| 水蒸气 | 0.554 | 0.026 | — | 0.0000134 | 18.015 |

分享:转炉烟道氧枪口蒸汽密封研究

在转炉炼钢中,对烟气的处理是环保水平的主要标志之一,煤气和蒸汽的回收再利用也是其耗能指标的重要因素[1−3]。转炉烟气温度一般为1400~1600 °C,平均吨钢烟气量为60~80 m3/t,烟气是含有大量CO和少量CO2及微量其他成分的气体,其中还夹带着大量氧化铁、金属铁粒等,该高温含尘气流冲出炉口进入烟罩和净化系统[4−7]。由于转炉烟道上接有氧枪管道,因此转炉烟气容易从转炉烟道氧枪口逸出,造成环境污染和能源浪费,甚至煤气大量逸出严重影响安全生产。

为防止转炉煤气逸出现象发生,在转炉烟道氧枪口或者下料口使用蒸汽密封可以控制转炉烟气逸出,并且转炉炼钢时产生的高温烟气经余热锅炉进行能量交换,产生大量的饱和蒸汽,将多余的转炉蒸汽进行充分利用有利于节能减排和负能炼钢[8−11]。本文采用数值模拟的方法针对转炉烟道氧枪口采用和不采用蒸汽密封的气体流场和浓度场分布进行了计算,研究发现转炉烟道氧枪口使用蒸汽密封能有效避免转炉煤气从氧枪管道逸出。

1. 转炉烟道氧枪口气体流动数值模拟

为研究某特钢厂转炉吹炼过程烟气管道氧枪口附近的气体流动特征,建立了转炉烟道氧枪口气体流动的数学模型,并开展了数值模拟计算。

1.1 转炉烟道氧枪口气体流动数值模拟

1.1.1 基本假设

为建立转炉烟道氧枪口气体流动、能量传输和组分传输的数学模型,进行以下基本假设:

(1) 转炉烟气管道底部烟气流速和温度分布均匀;

(2) 忽略烟气中的固体颗粒。

1.1.2 控制方程

基于连续介质模型建立某厂转炉烟道氧枪口气体流动的数学模型,耦合动量守恒方程、能量守恒方程和组分传输方程。因此主要控制方程为质量守恒方程、动量守恒方程和能量守恒方程,如式(1)~(3)所示。

(1) 质量守恒方程

|

|

(1) |

式中,ρ为气体密度,kg/m3;ui为气体在i方向的流速,m/s;t为时间,s;xi为i方向坐标,m。

(2) 动量守恒方程

|

|

(2) |

式中,p为静压力,Pa;μ为黏度系数,Pa·s;g为重力加速度,m/s2。

(3) 能量守恒方程

|

|

(3) |

式中,cp为比热容,J/(kg·°C);k为热导率,W/(m·°C);T为温度,°C。

1.1.3 物性参数

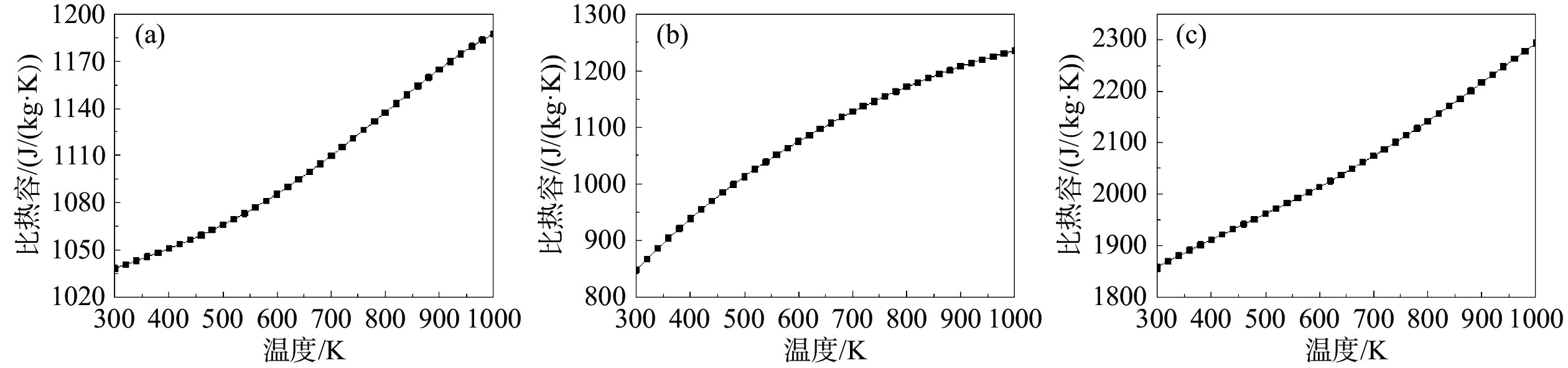

模型中气体的主要物性参数为密度、导热系数、比热容和黏度,取值如表1和图1所示。

1.1.4 几何模型与网格划分

(1) 几何模型

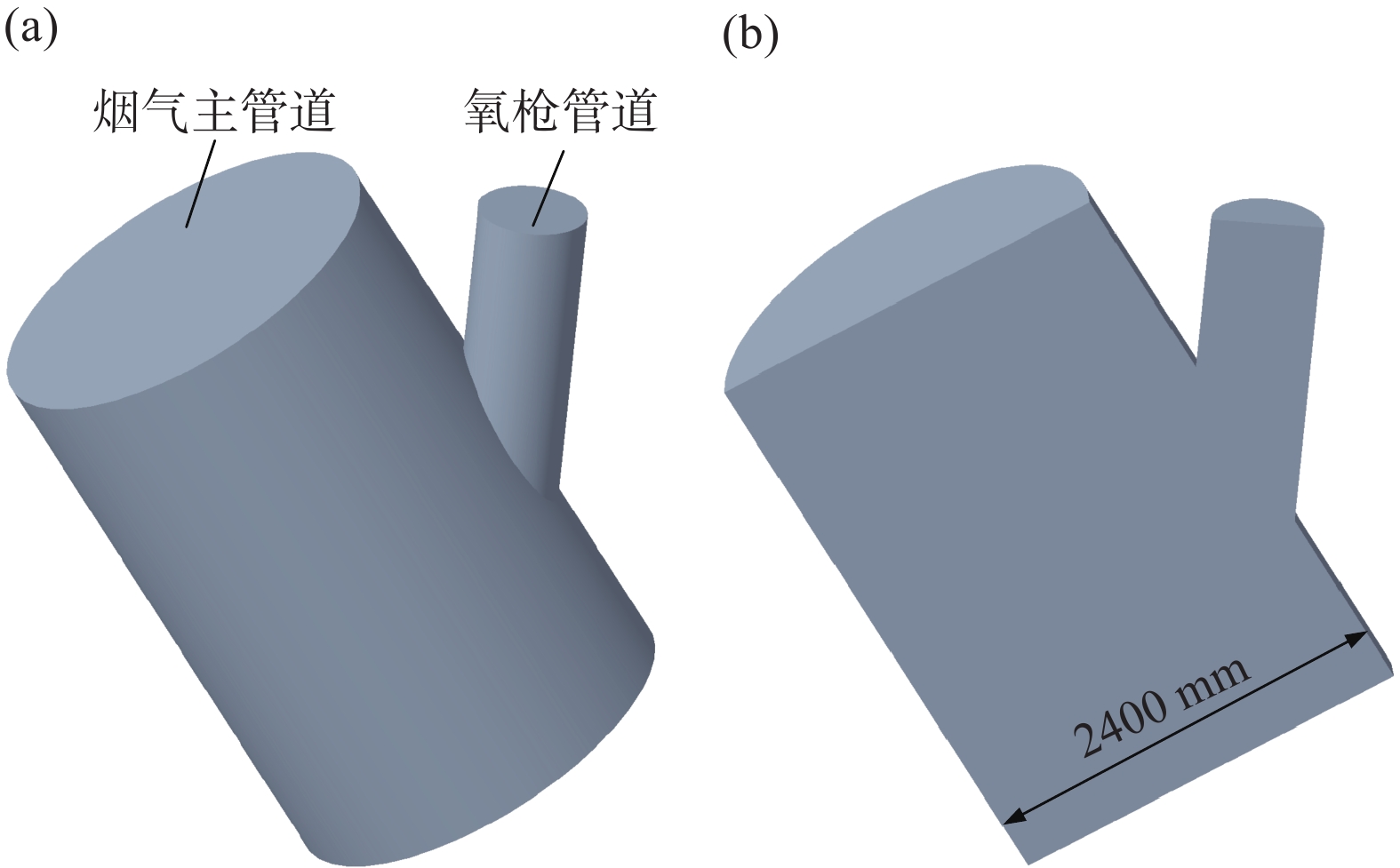

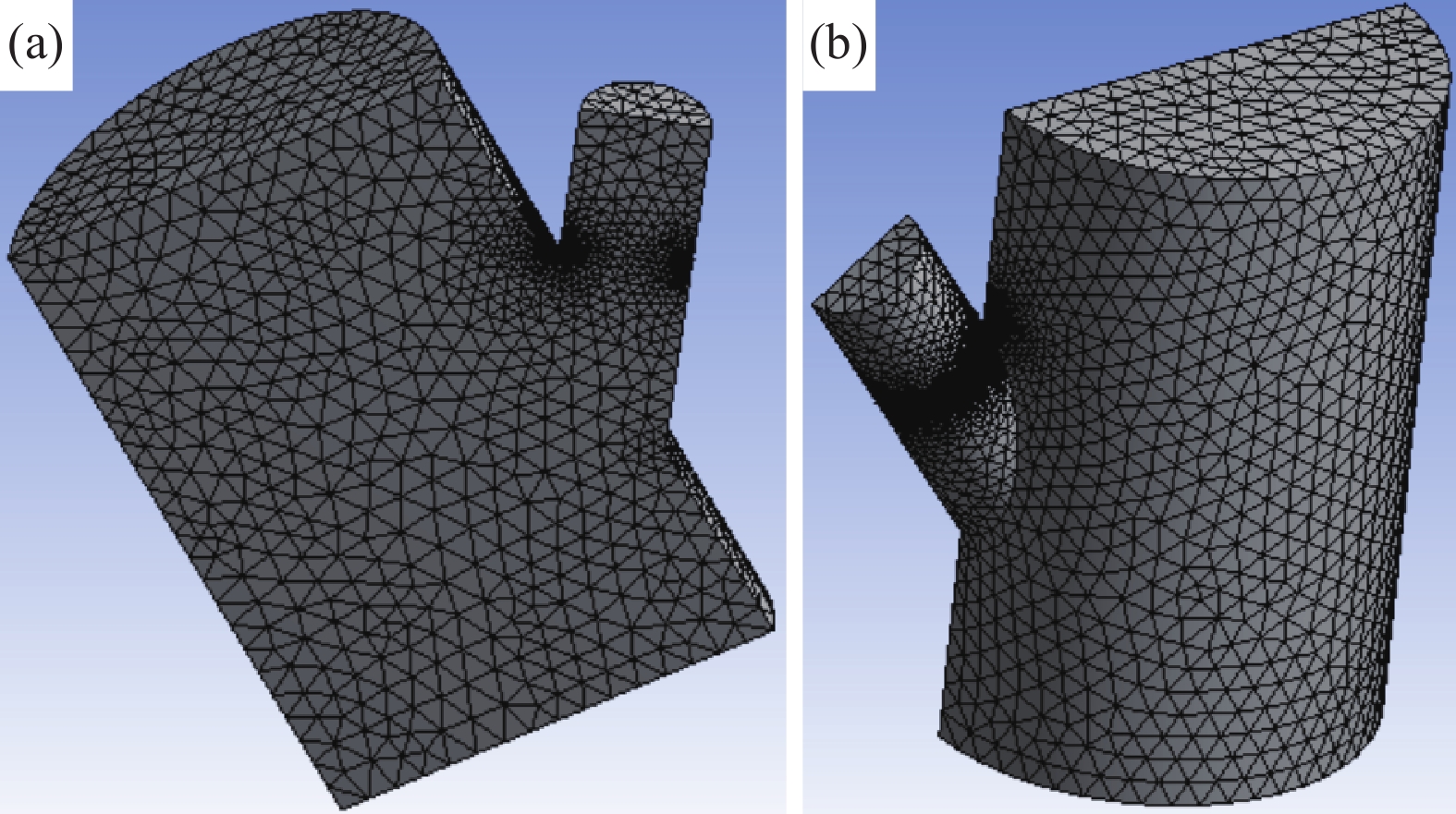

使用Creo几何建模软件建立转炉烟道氧枪口气体流动三维几何模型,考虑到模型的对称性,为节约计算资源和时间,建立1/2模型并进行网格划分,如图2所示。

(2) 网格划分

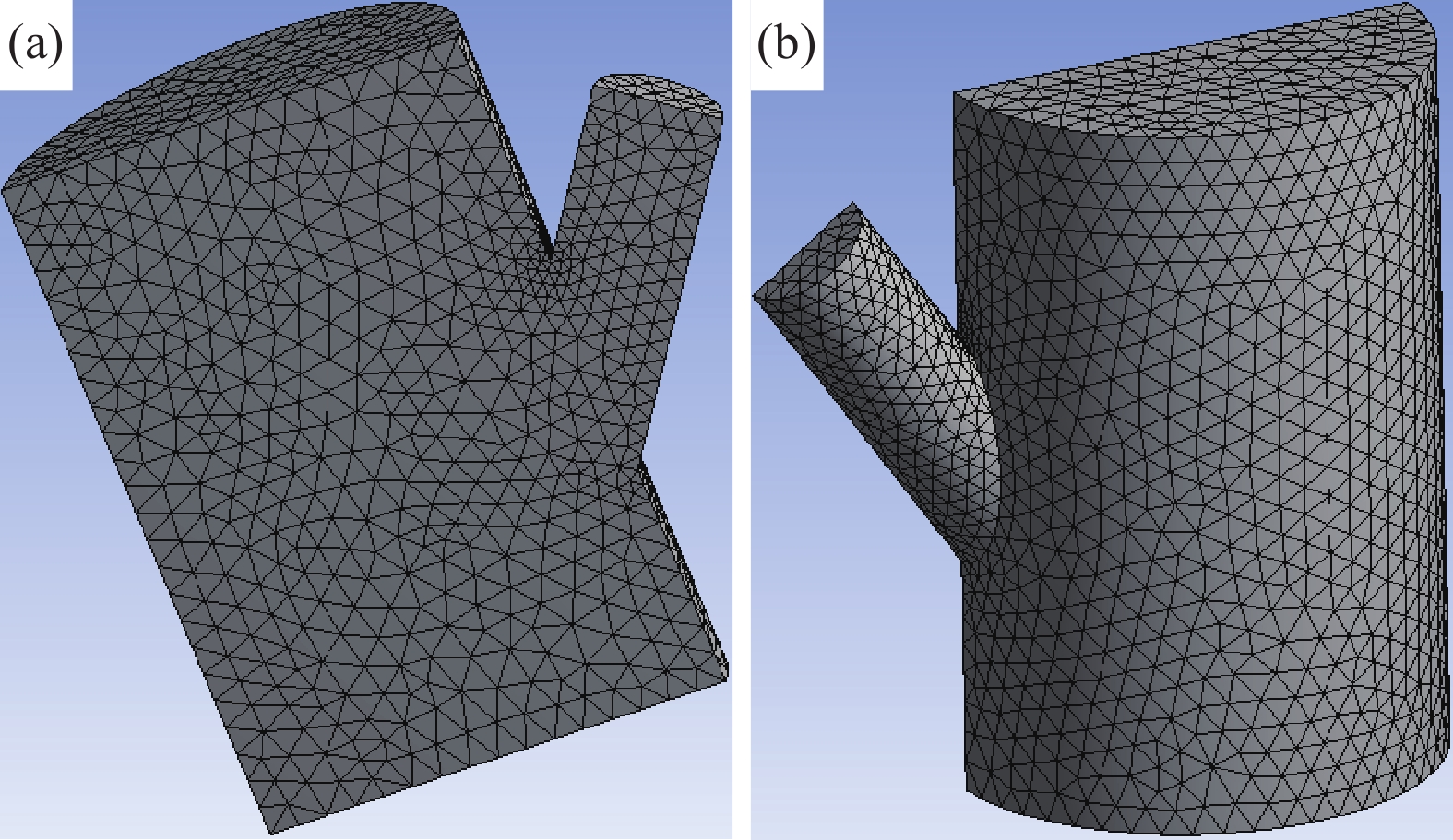

使用ANSYS平台的mesh模块对几何模型进行网格划分,四面体单元数量共21503个,如图3所示。

1.1.5 边界条件

根据某厂现场工艺参数计算得到转炉烟道氧枪口数值模拟的主要边界条件,如表2所示,转炉主烟道入口处的气体主要成分的质量分数分别为CO:75%,CO2:15%和N2:10%。

| 主烟道入口压力/MPa | 主烟道入口流量/(m3/h) | 主烟道入口温度/°C | 主烟道出口压力/Pa | 氧枪管道出口压力/MPa |

| 1.0 | 370000 | 1550 | 10000 | 0.1 |

1.2 转炉烟道氧枪口气体流动基本特征

使用ANSYS Fluent软件进行转炉烟道氧枪口气体流动的数值模拟计算,直至残差收敛,得到转炉烟道氧枪口气体流速、温度和各类气体质量分数分布等基本特征。

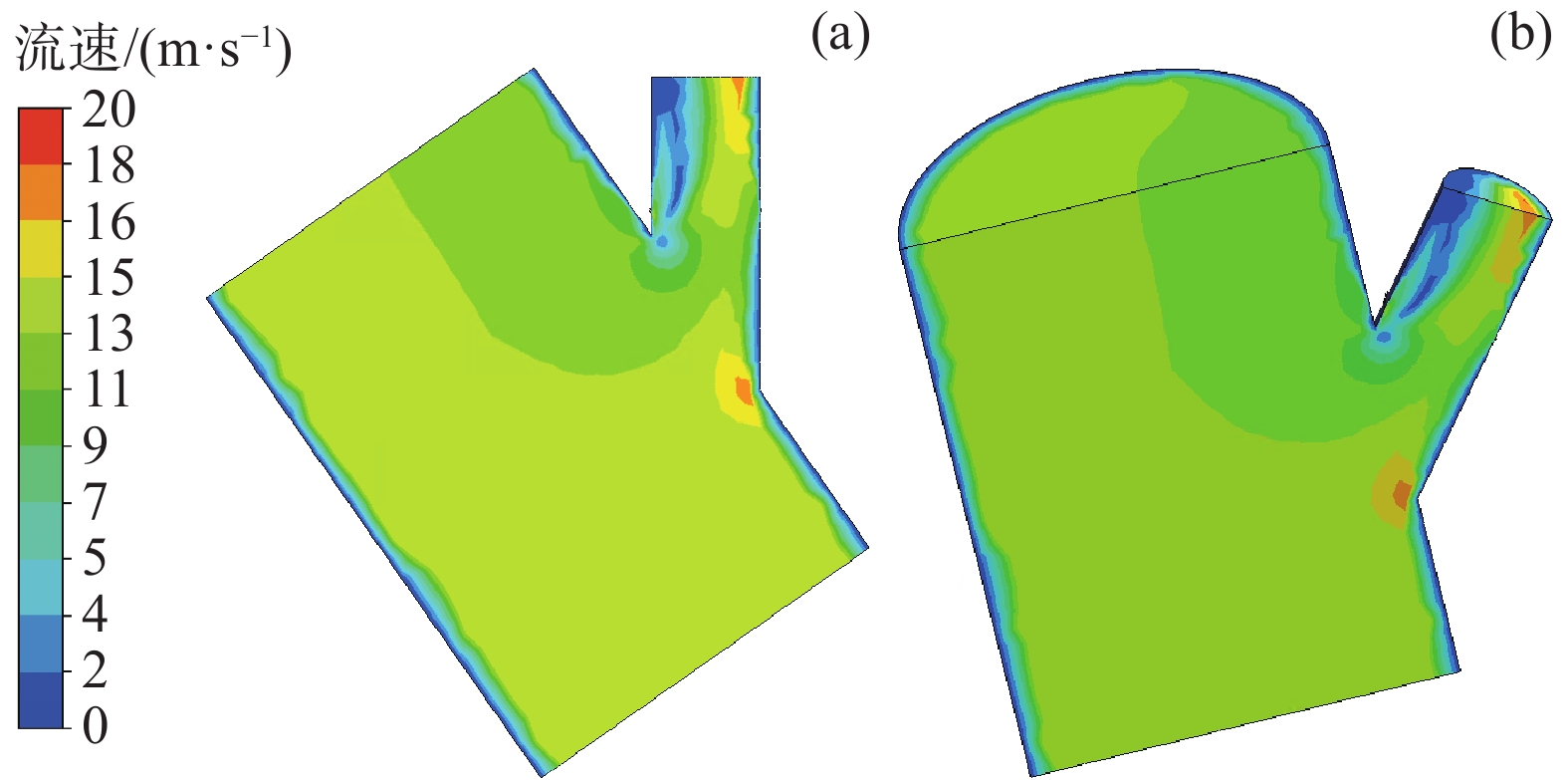

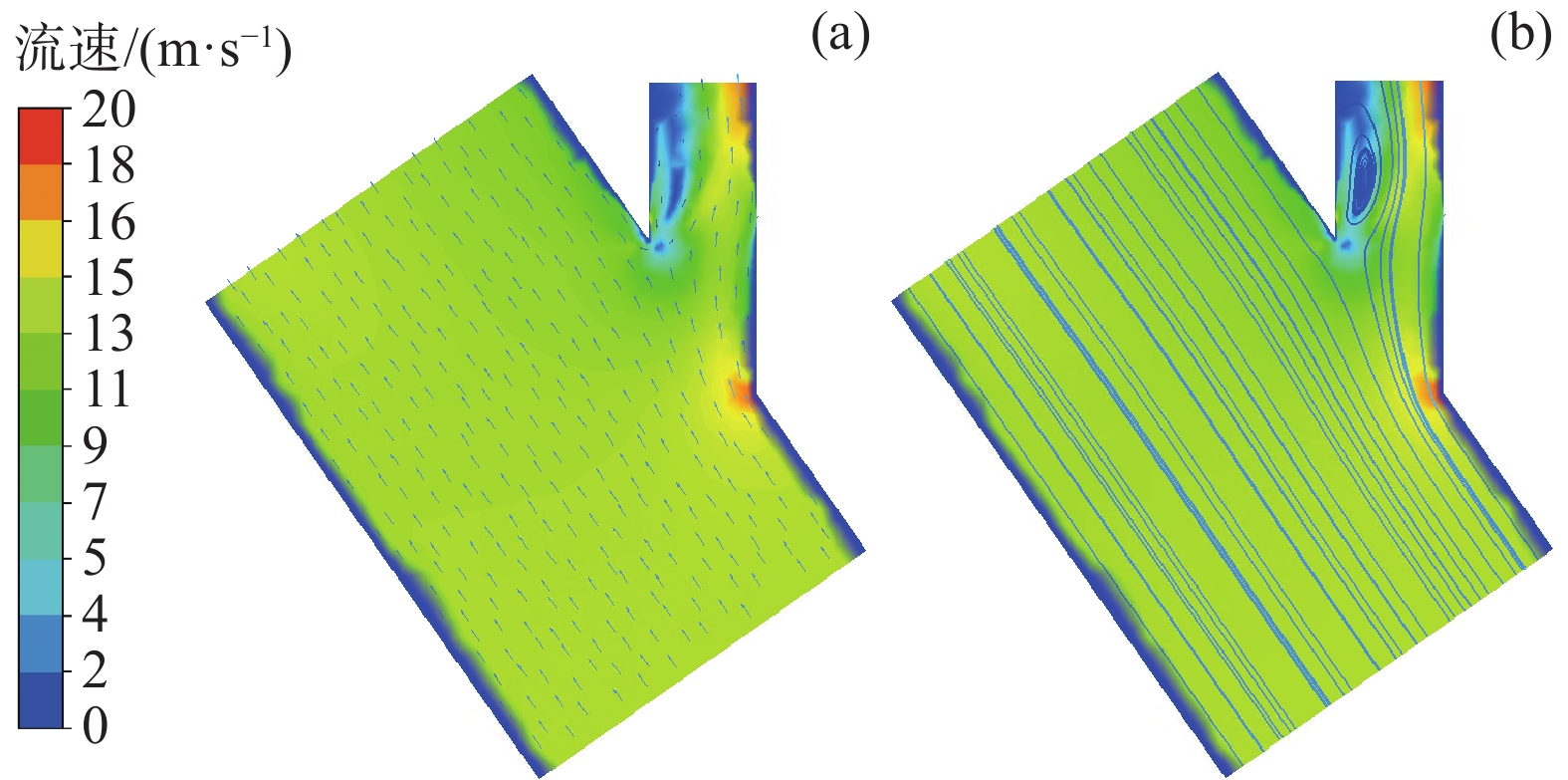

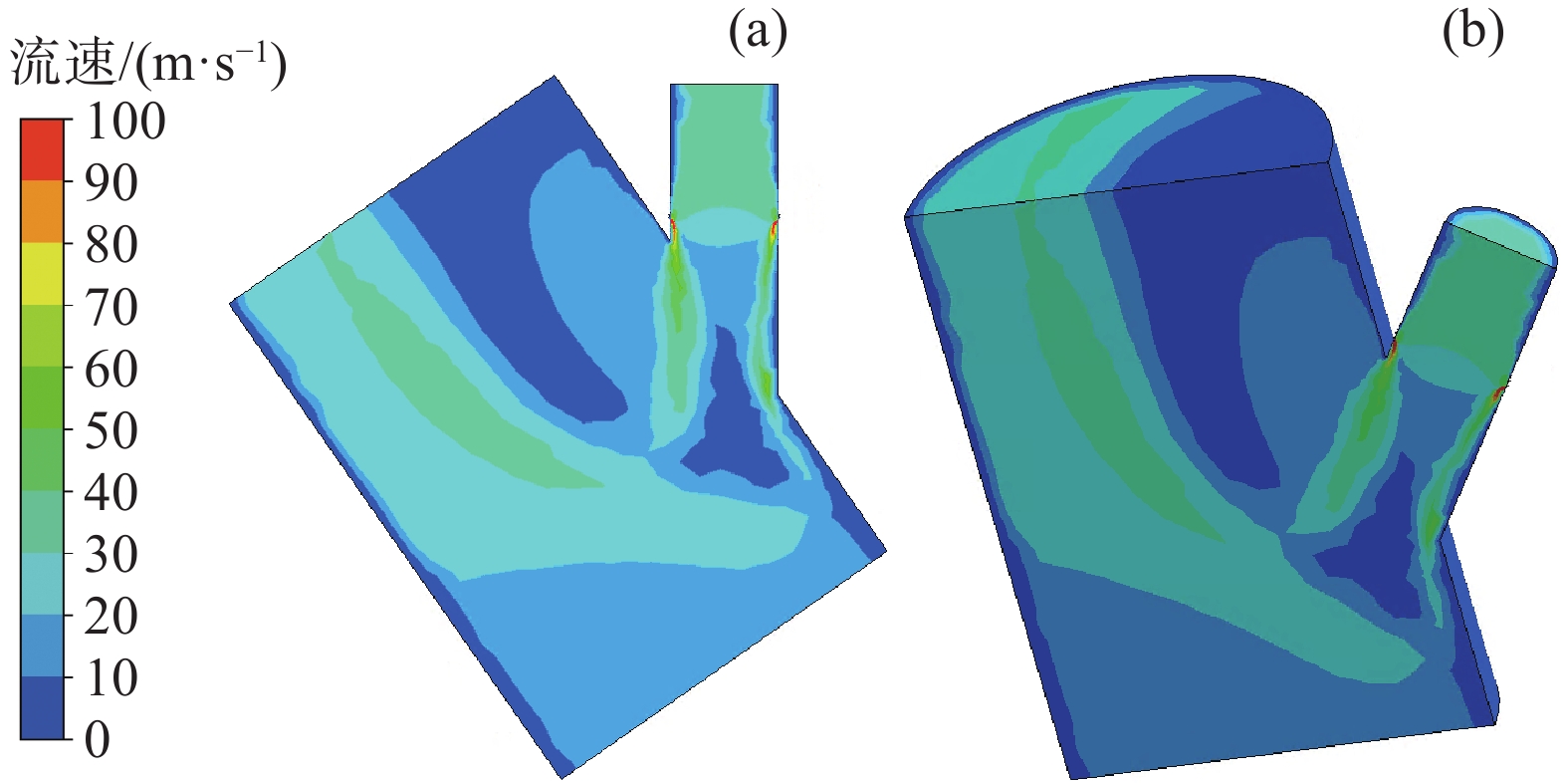

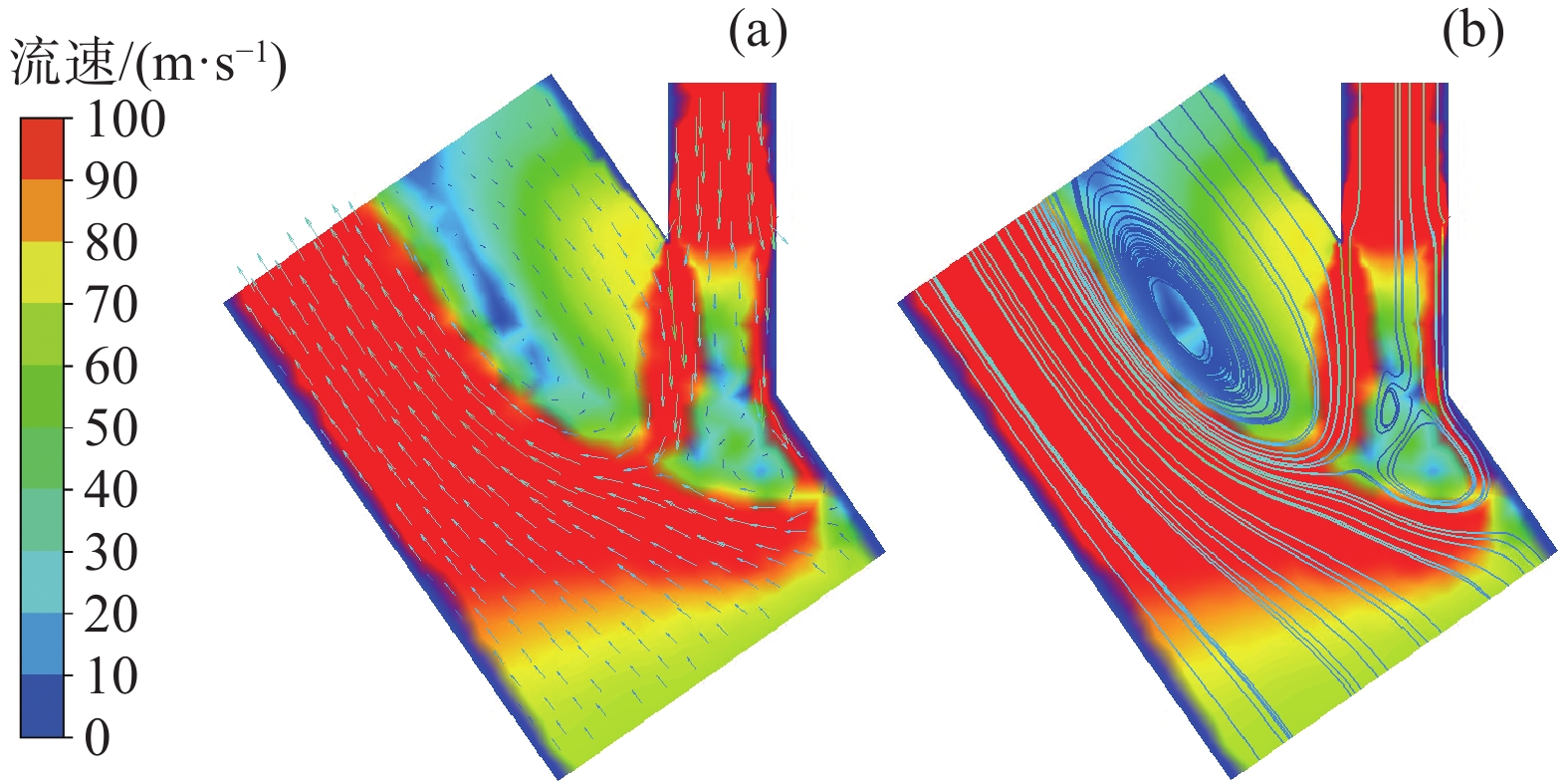

转炉烟道气体流速分布云图和矢量流线图如图4和图5所示,可以看出,转炉烟道气体流速分布比较均匀,部分气体流入氧枪管道,在氧枪管道入口处形成一些流速较小的旋涡,同时有一小部分空气从氧枪管道流入烟气主管道。

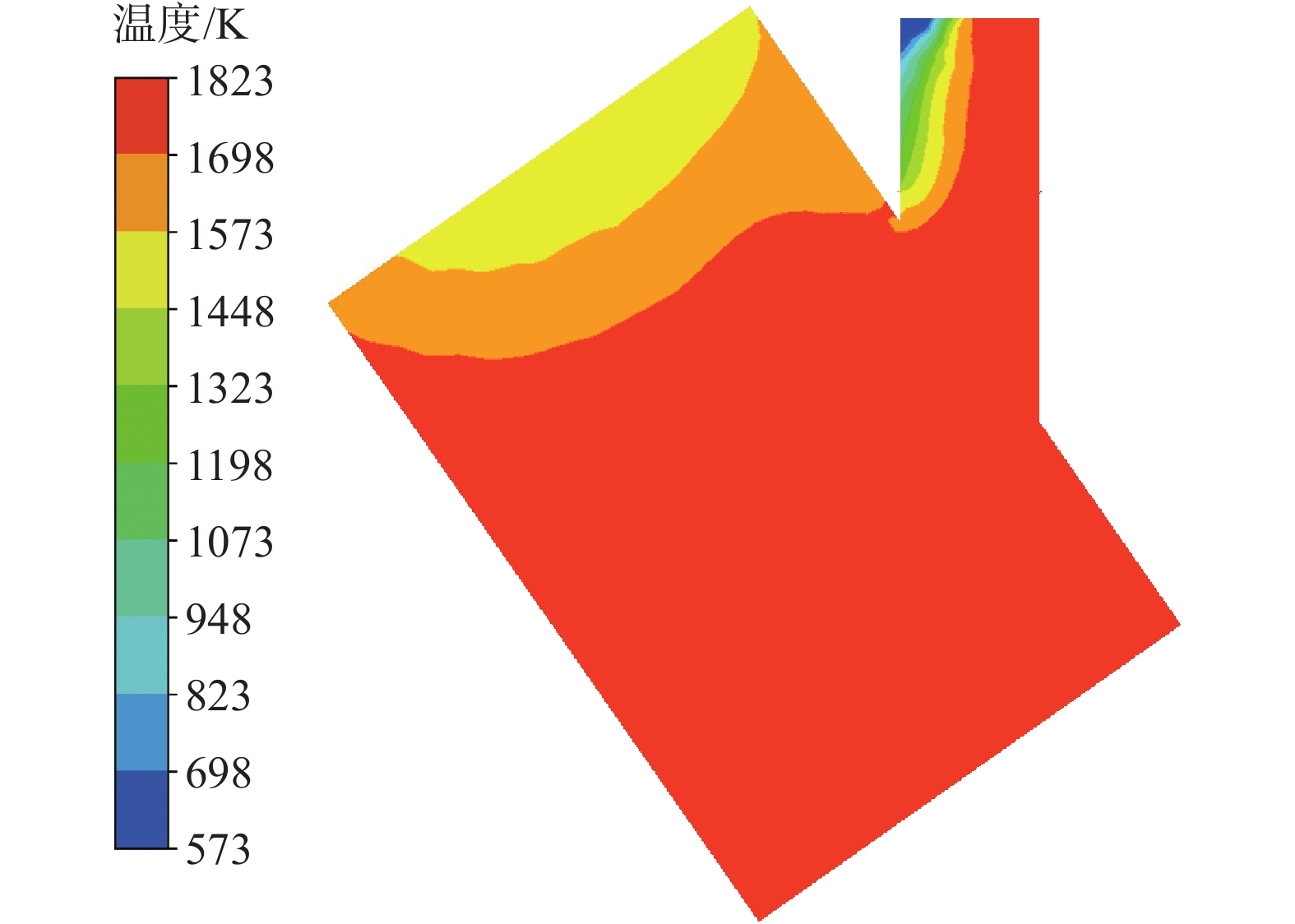

转炉烟道气体温度分布如图6所示,可以看出转炉烟道气体温度主要分布在1500~1550 °C之间,且降温较小。在转炉氧枪管道内,部分区域气体温度在1000 °C以下,这是由于该处气体存在流速较低的旋涡,与主流气体热交换少,同时有冷空气通过氧枪管道流入烟气主管道所致。

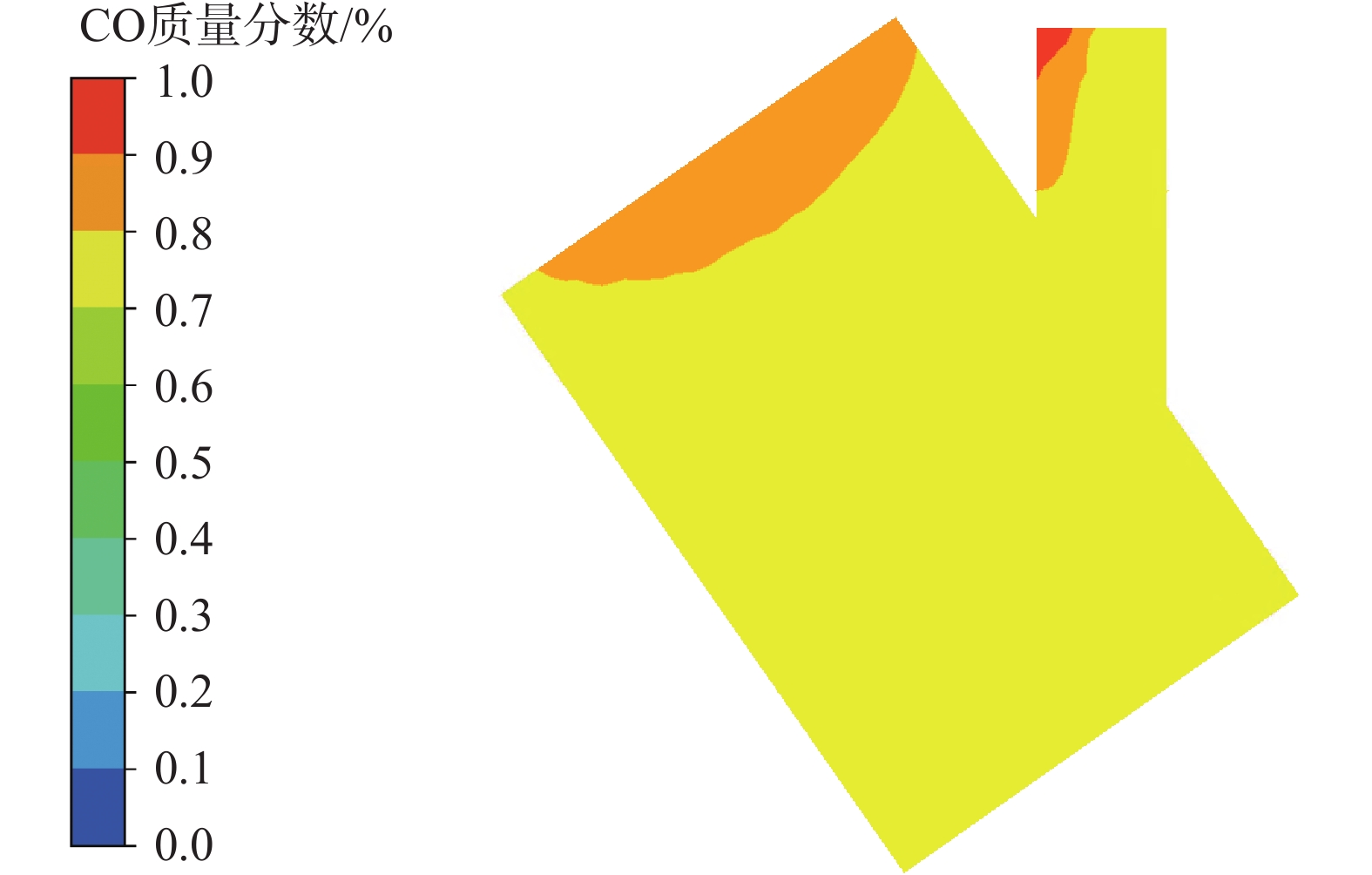

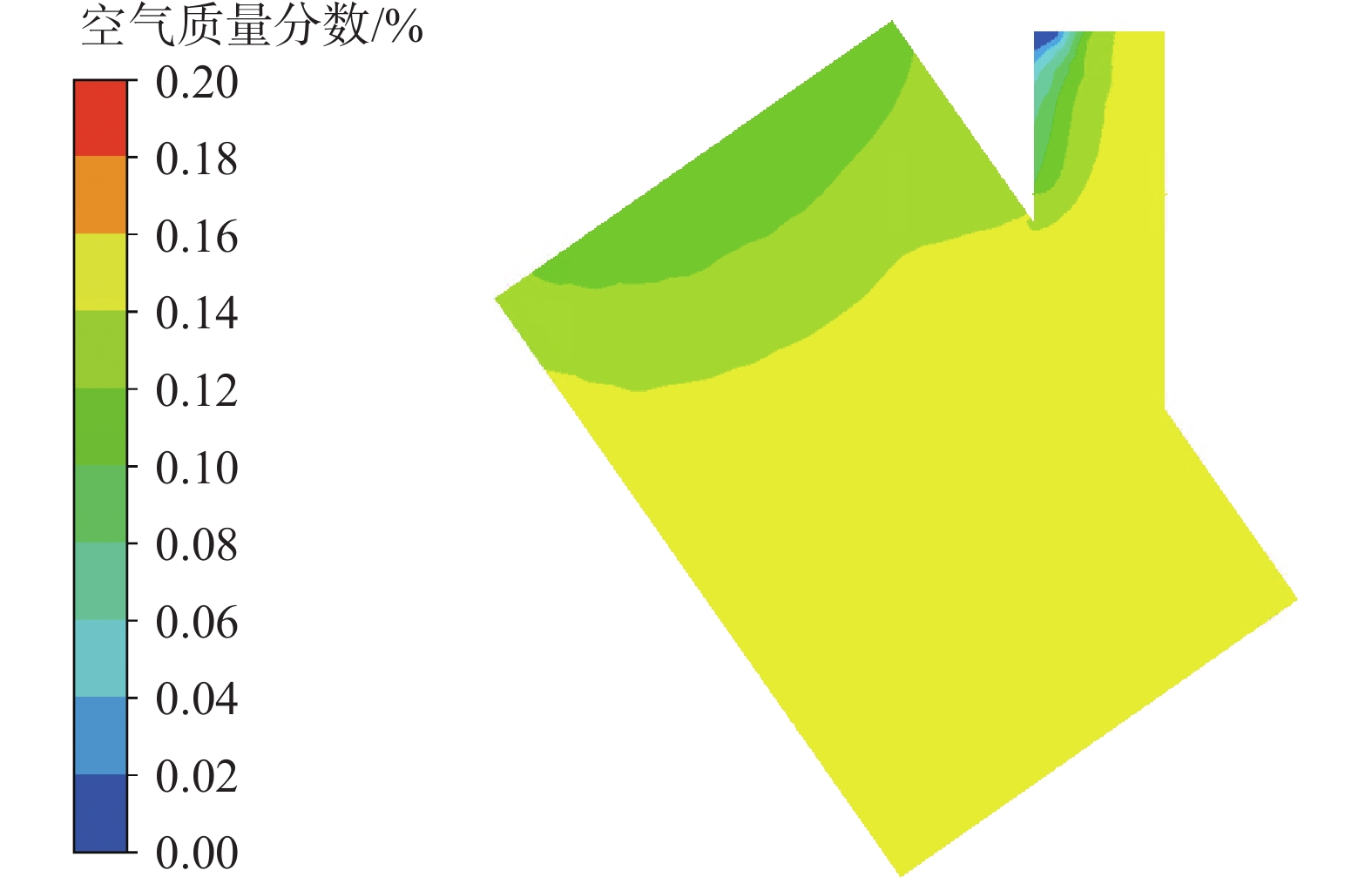

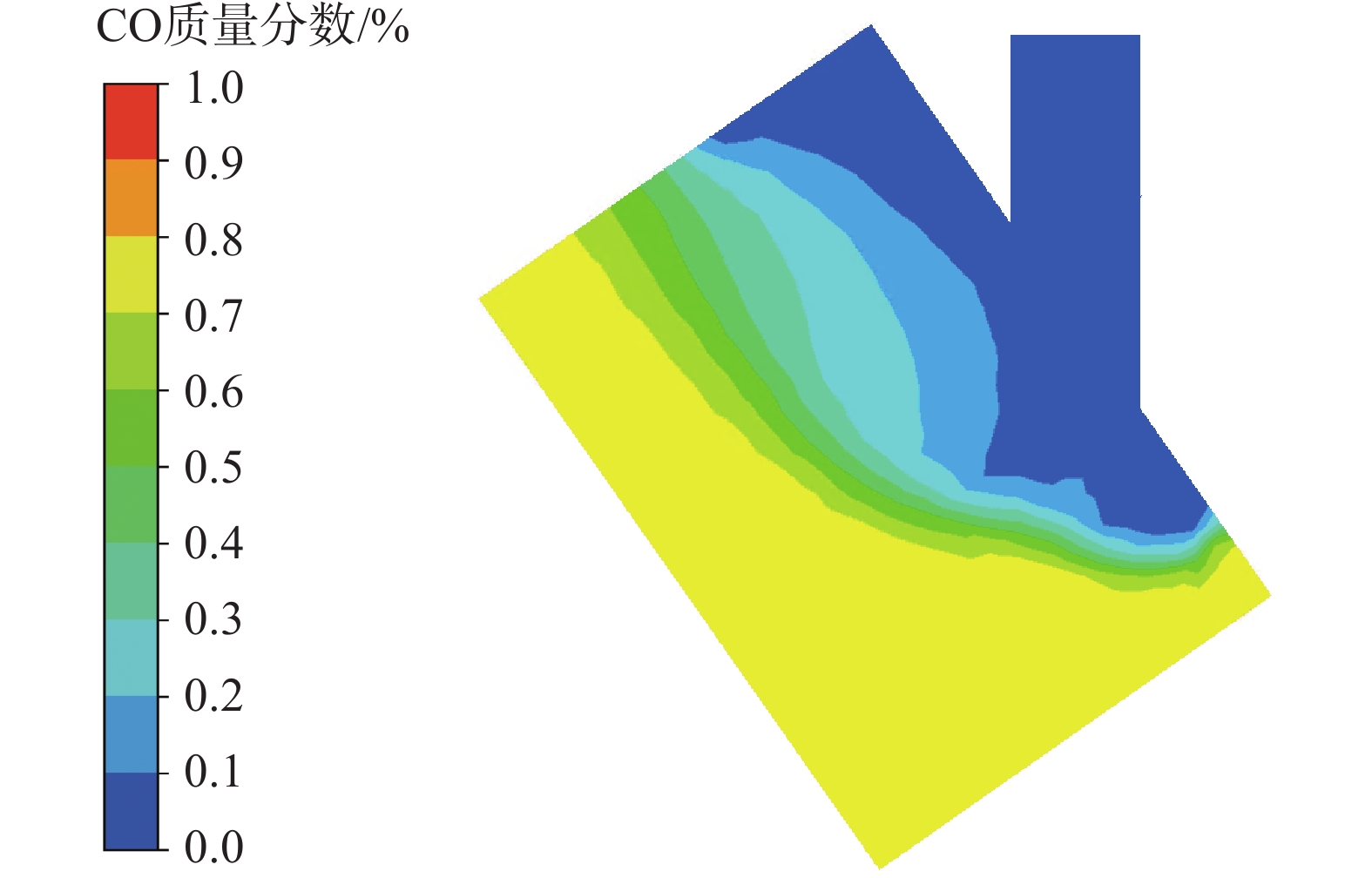

转炉烟道和氧枪管道内CO气体和空气的质量分数如图7和图8所示,可以看出,CO和空气质量分数分布较均匀为75%,与转炉烟气主管道入口处的成分接近;还可以看出,进入氧枪管道的CO浓度也较高,说明有一定量的CO通过转炉氧枪管道逸出,没有经过烟气处理和回收利用,不仅污染环境,还造成能源的浪费。

2. 转炉烟道氧枪口蒸汽密封研究

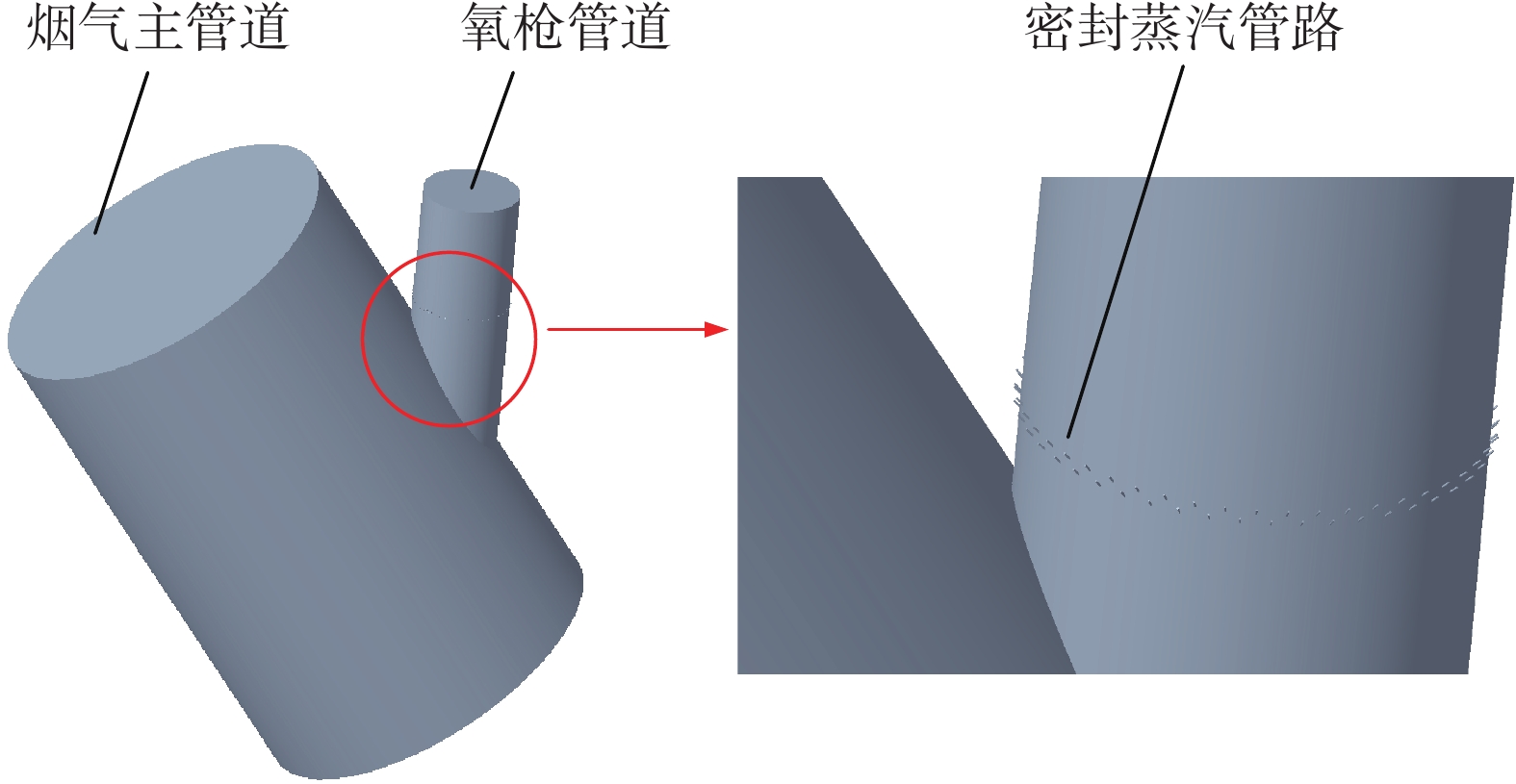

为解决转炉烟道CO等高温煤气从氧枪口逸出,采用蒸汽密封的方式对转炉烟道氧枪口进行了优化改造,在转炉烟道氧枪口布置蒸汽密封管路,如图9所示。为研究转炉烟道氧枪口蒸汽密封效果,采用数值模拟的方法对设计的方案进行了计算。

使用ANSYS平台的mesh模块对转炉烟道氧枪口蒸汽密封几何模型进行网格划分,蒸汽出口区域使用尺寸为0.1 mm的小尺寸网格划分,四面体单元数量共276808个,如图10所示。物性参数和边界条件同上节所述,蒸汽入口的压力为0.8 MPa,蒸汽温度为110 °C。使用ANSYS Fluent软件进行转炉烟道氧枪口蒸汽密封气体流动的数值模拟,计算得到转炉烟道氧枪口蒸汽密封条件下的气体流速、温度分布和各类气体质量分数分布等基本特征。

转炉烟道氧枪口蒸汽密封条件下烟气管道内气体流速分布云图和矢量流线图如图11和图12所示,可以看出,烟道内气体流速主要在20~50 m/s之间,局部和蒸汽出口处气体流速较大,甚至大于100 m/s。与图4所示的没有蒸汽密封的烟气管道内气体流速分布对比可以发现,转炉烟道氧枪口蒸汽密封条件下气体流速远大于没有蒸汽密封的气体流速。从图12可以看出,在氧枪口蒸汽密封作用下,气体从氧枪管道逆向流入烟气主管道,没有发生如图5所示的烟气管道气体流入氧枪管道的现象。

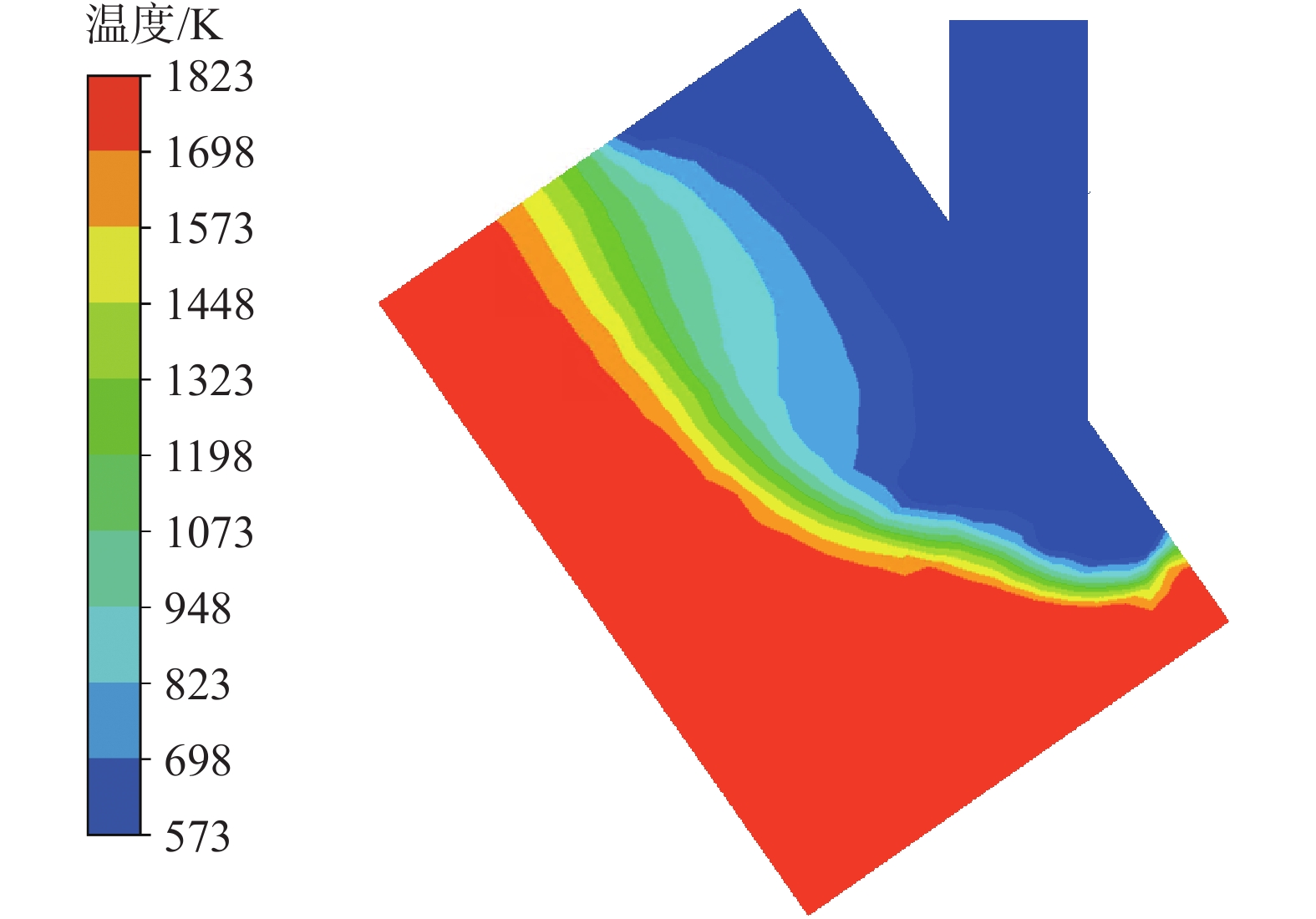

转炉烟道氧枪口蒸汽密封条件下烟道气体温度分布如图13所示,可以看出,转炉烟道气体主体温度主要分布在300~1550 °C之间,其中氧枪管道内烟气温度较低,为300~400 °C,这是由于蒸汽密封管道射出的蒸汽温度远小于1550 °C的转炉烟气温度所致,该低温蒸汽通过转炉烟道氧枪口流入转炉烟道主管道。从图13中还可以看出,烟气管道内全部气体温度均大于100 °C,因此蒸汽不会在烟道内冷凝。

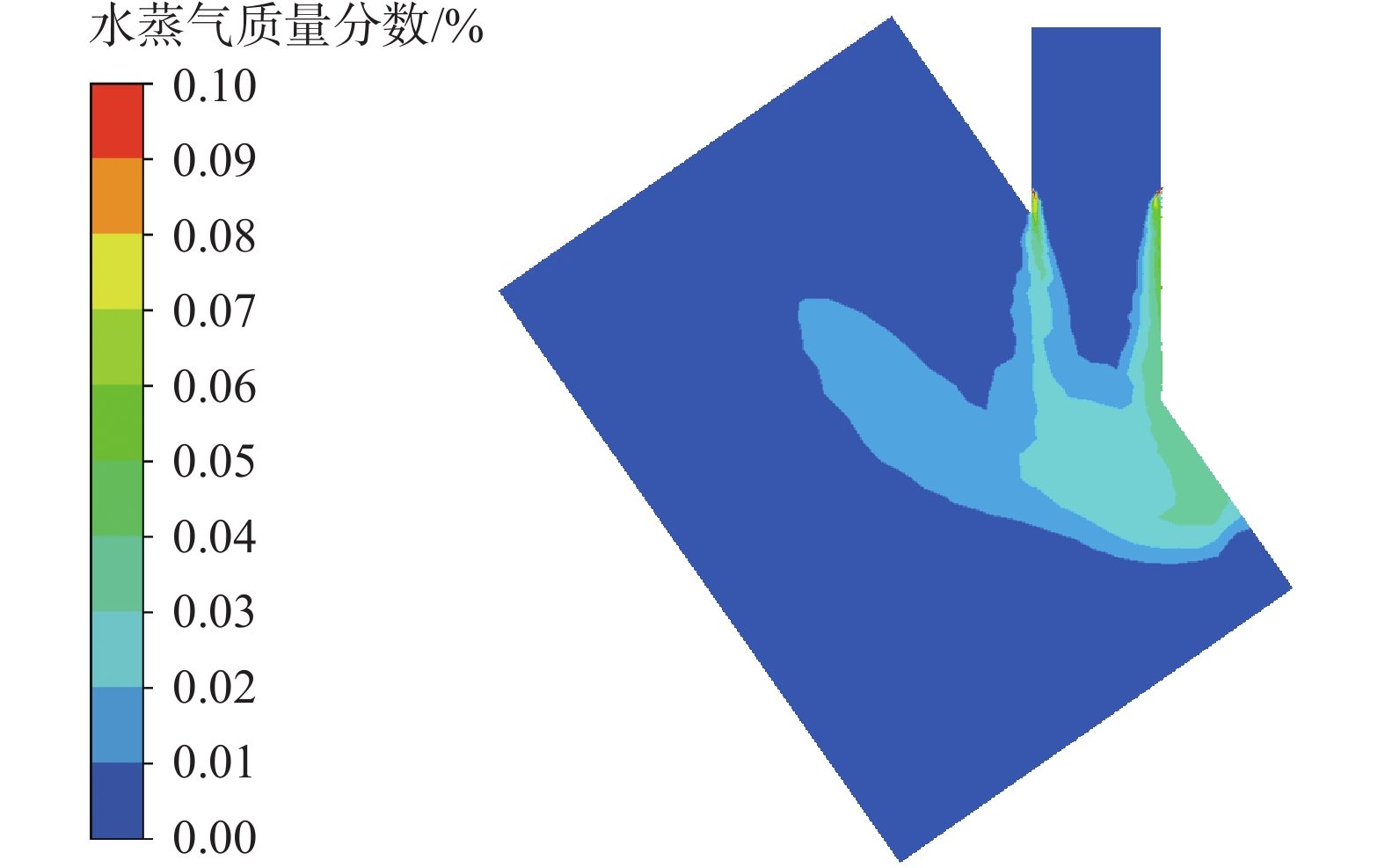

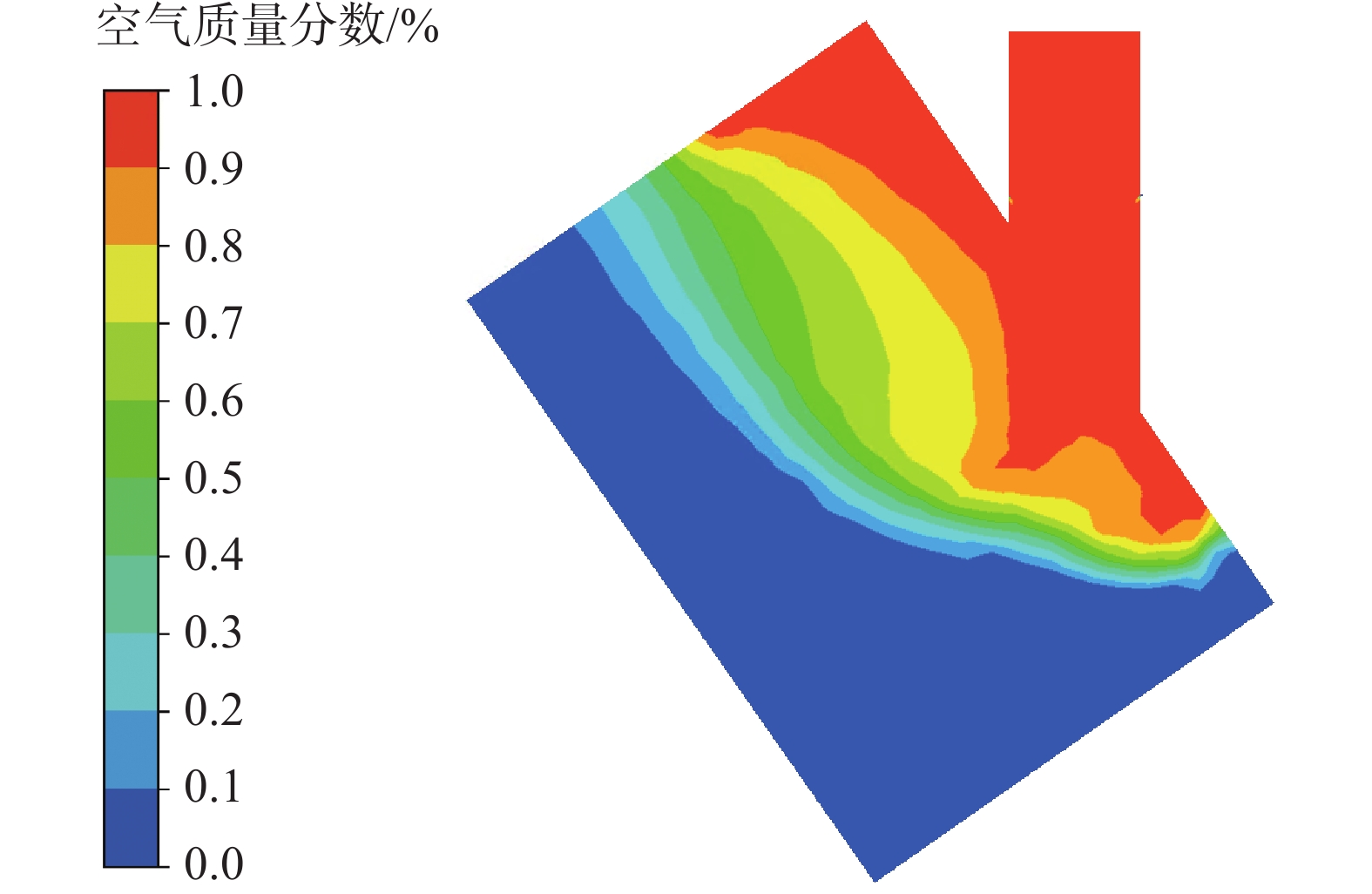

转炉烟道氧枪口蒸汽密封条件下烟道内气体成分如蒸汽、空气和CO质量分数分布如图14~16所示,从图14可以看出,转炉主烟道内蒸汽质量分数小于10%,仅在氧枪口蒸汽密封口通往转炉主烟道附近区域蒸汽质量分数较高,为20%~50%。蒸汽密封条件下转炉烟道内空气质量分数如图15所示,可以看出,氧枪口蒸汽密封口通往转炉主烟道附近区域空气质量分数为50%~100%,说明有部分空气从氧枪口逆向流入转炉主烟道,结合图16所示的转炉烟道氧枪口蒸汽密封CO质量分数分布云图可以看出,空气质量分数高的区域CO质量分数低,与图7所示的没有氧枪口蒸汽密封条件下的CO质量分数分布对比可知,转炉烟道氧枪口蒸汽密封能有效避免转炉烟气从氧枪管道逸出,减少含有CO的转炉煤气通过氧枪管道逸出。

3. 结束语

本文针对转炉煤气通过氧枪管道逸出的问题,采用数值模拟的方法分别针对转炉烟道氧枪口无密封和转炉烟道氧枪口蒸汽密封不同条件下的转炉烟道气体流动、温度和组分传输进行了数值模拟研究,得到如下结论:

(1) 在转炉烟道氧枪口无密封条件下,转炉煤气会通过烟气主管道的氧枪管道逸出,造成煤气泄漏和能源浪费;

(2) 在转炉烟道氧枪口在蒸汽密封条件下,氧枪管道内CO质量分数为零,即转炉烟道氧枪口蒸汽密封能有效避免转炉煤气从氧枪管道逸出;

(3) 在转炉烟道氧枪口在蒸汽密封条件下,转炉烟气管道内全部区域气体温度均大于100 °C,蒸汽不会在烟道内冷凝。

来源--金属世界

下载:

下载: