分享:补焊修复12Cr12Mo钢叶片表层复合喷丸后的 残余应力

朱文龙,姜传海 (上海交通大学材料科学与工程学院,上海 200240)

摘 要:对补焊修复的12Cr12Mo马氏体耐热钢燃气轮机叶片表面进行陶瓷丸+玻璃丸的复合 喷丸处理,研究了复合喷丸对叶片表层不同位置处残余应力、显微组织以及硬度的影响。结果表 明:复合喷丸后叶片表面各区域均引入较高水平的残余压应力场,其中补焊区残余应力的变化最明 显,引入的残余压应力最大,由复合喷丸前的35~224MPa范围拉应力变为-937~-884 MPa范 围压应力;复合喷丸后,叶片表层的 X射线衍射半高宽随距表面距离的增加而减小,补焊区表层的 X射线衍射半高宽均高于热影响区和基体,说明随距表面距离的增加,组织变形程度减小,且补焊 区组织形变最大,组织最细小;叶片表层的硬度随距表面距离的增加而降低,补焊区的表面硬度为 621HV,高于热影响区的482HV 和基体的431HV。

关键词:12Cr12Mo钢叶片;复合喷丸;残余应力;显微硬度 中图分类号:TG178 文献标志码:A 文章编号:1000-3738(2022)06-0098-05

0 引 言

12Cr12Mo钢属于马氏体不锈钢,经调质处理 后能够获得较高的强度和良好的塑韧性,是燃气轮 机叶片的主要原材料[1]。作为 G50燃气轮机中的 98 朱文龙,等:补焊修复12Cr12Mo钢叶片表层复合喷丸后的残余应力 关键零部件,12Cr12Mo钢叶片在使用过程中长期 受到强冲击和循环应力作用而极易产生裂纹等缺 陷,进而发生破损。在破损不严重的情况下,可以通 过对破损区域进行补焊修复来延长叶片的使用寿 命,但补焊修复过程中容易产生残余应力[2-3]。焊接 残余应力主要由于焊接过程中熔池金属和周围基体 热胀冷缩变形不同而产生。焊缝熔合区域主要表现 为残余拉应力,高水平残余拉应力不仅明显影响到 零部件的疲劳强度和抗应力腐蚀能力,还会导致零 部件发生变形和开裂失效,是补焊修复过程中产生 的不利因素,必须加以控制与消除,这也一直是机械 制造行业中高度关注的问题。 喷丸处理即通过高速运动的弹丸流反复击打零 件表面,使零件表层发生明显的塑性变形并形成一定 深度的强化层。喷丸引起的材料表层变化主要表现 在3个方面[4],即引入残余压应力场、细化组织结构 以及改变表面粗糙度,其中残余压应力场的引入和组 织结构的细化分别视为力学强化因素和组织结构强 化因素,通过优化喷丸工艺参数还可以避免表面粗糙 度过大带来的不利影响。喷丸引入的残余压应力对 于材料疲劳性能、耐腐蚀性能的提升均可起到明显效 果[5-8]。喷丸设备、弹丸介质及喷丸工艺参数为喷丸 强化三要素,通过三者的合理搭配可以实现最佳强化 效果。目前喷丸强化技术在欧美发达国家已经得到 比较广泛的应用,在国内制造领域中,喷丸强化通用 性研究较多,但有关具体零部件较为细致的研究较 少,导致喷丸强化的应用相对受限。随着我国机械制 造行业与国际接轨,喷丸强化技术在越来越多的零部 件表面处理中得到[9-10],并呈现出良好的发展前景。 但是目前未见有关喷丸强化处理对12Cr12Mo钢补 焊修 复 叶 片 残 余 应 力 影 响 的 报 道。为 此,作 者 对 12Cr12Mo马氏体不锈钢补焊修复叶片进行复合喷丸 处理,研究了叶片表面和截面的残余应力、喷丸形变 组织以及截面显微硬度,以期为提高补焊修补叶片的 综合性能、延长其使用寿命提供一定的试验参考。

2 试验结果与讨论

2.1 表面形貌及残余应力

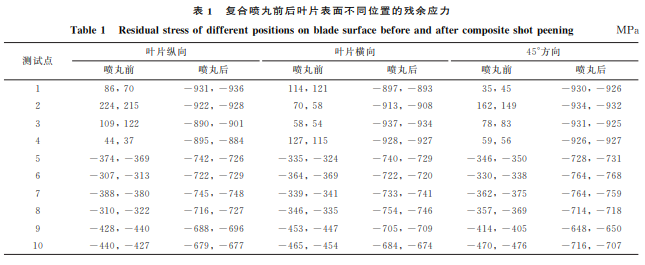

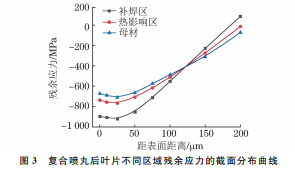

由图2可知,经复合喷丸处理后叶片表面光亮 整洁,锈蚀、磨损、划痕形貌消失,表面质量大幅提 99 朱文龙,等:补焊修复12Cr12Mo钢叶片表层复合喷丸后的残余应力 图2 复合喷丸后12Cr12Mo钢叶片的外观 Fig.2 Appearanceof12Cr12Mosteelbladeaftershotpeening 升。由表1可知:喷丸前叶片补焊区表面存在残余 拉应力,应力分布范围在35~224MPa,符合典型焊 接残余应力特征;远离补焊区叶片表面,即母材表面 的残余应 力 为 压 应 力,应 力 分 布 范 围 在 -476~ -405MPa,由于叶片最后一道加工工艺为表面喷 丸处理,该残余压应力分布范围处于喷丸残余应力 水平,说明补焊过程对远离补焊区母材的残余应力 影响不大;热影响区残余应力在-388~-307 MPa 范围,其残余压应力明显低于母材,说明在补焊修复 过程中,该区域的喷丸残余压应力因焊接温度升高 而发生了明显的松弛现象。经复合喷丸处理后,叶 片表面整体表现为高水平的残余压应力。补焊区喷 丸表面的残余应力分布范围为-937~-884 MPa, 叶片远离补焊区母材喷丸表面的残余应力分布范围 为-768~-716 MPa,热影响区喷丸表面的残余应 力分布范围为-716~-648 MPa。与喷丸前相比, 叶片补焊区表面残余拉应力消失,出现了较高水平 的残余压应力场,且母材和热影响区残余压应力水 平均得到大幅提高,能够对叶片表面起到良好的强 化效果。 表1 复合喷丸前后叶片表面不同位置的残余应力 Table1 Residualstressofdifferentpositionsonbladesurfacebeforeandaftercompositeshotpeening MPa 测试点 叶片纵向 叶片横向 45°方向 喷丸前 喷丸后 喷丸前 喷丸后 喷丸前 喷丸后 1 86,70 -931,-936 114,121 -897,-893 35,45 -930,-926 2 224,215 -922,-928 70,58 -913,-908 162,149 -934,-932 3 109,122 -890,-901 58,54 -937,-934 78,83 -931,-925 4 44,37 -895,-884 127,115 -928,-927 59,56 -926,-927 5 -374,-369 -742,-726 -335,-324 -740,-729 -346,-350 -728,-731 6 -307,-313 -722,-729 -364,-369 -722,-720 -330,-338 -764,-768 7 -388,-380 -745,-748 -339,-341 -733,-741 -362,-375 -764,-759 8 -310,-322 -716,-727 -346,-335 -754,-746 -357,-369 -714,-718 9 -428,-440 -688,-696 -453,-447 -705,-709 -414,-405 -648,-650 10 -440,-427 -679,-677 -465,-454 -684,-674 -470,-476 -716,-707 图3 复合喷丸后叶片不同区域残余应力的截面分布曲线 Fig.3 Residualstresssectiondistributioncurvesofdifferent areasofbladeaftercompositeshotpeening 由图3可以看出,复合喷丸后叶片表面补焊区 残余压应力最大,热影响区次之,母材最小。3个区 域残余压应力的作用深度均在200μm 左右,随距 表面距离的增加,残余压应力均先增大后减小,其中 补焊区残余压应力的减小速率最大,母材残余压应 力的减小速率最小,热影响区介于二者之间。补焊 使得原喷丸表面的应力场完全破坏,而母材原喷丸 表面的应力场仍然存在,复合喷丸处理相当于在原 有喷丸处理的基础上再次进行了喷丸强化,因此残 余压应力的减小速率最小。

2.2 显微组织变形程度

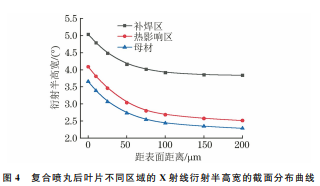

X射线衍射半高宽可以间接表征材料的喷丸变 形组织,衍射半高宽越大,喷丸后组织的变形越明 显,晶粒越细小。由图4可知:复合喷丸后叶片各个 区域的 X射线衍射半高宽都随距表面距离的增加 而减小,说明喷丸后组织变形程度随距离表面距离 增加而减小,当距表面距离达100μm 后减小速率 变缓,说明此时组织已经接近基体未变形组织;补焊 区表面衍射半高宽最大,为5.04°,距表面200μm 处 为3.84°,明显高于热影响区(表面为4.09°,距表面 200μm 处为 2.53°)和基体(表面为 3.66°,距表面 200μm 处为2.29°),说明补焊区的喷丸组织变形最 100 朱文龙,等:补焊修复12Cr12Mo钢叶片表层复合喷丸后的残余应力 图4 复合喷丸后叶片不同区域的 X射线衍射半高宽的截面分布曲线 Fig.4 X-rayhalf-heightwidthsectiondistributioncurvesof differentareasofbladeaftercompositeshotpeening 明显,组织最细小,这主要是因为补焊时焊缝较小, 焊接环境温度较低,焊缝处冷却速率快,补焊区出现 淬火现象,晶粒得到细化,经喷丸处理后其组织更加 细小。

2.3 显微硬度

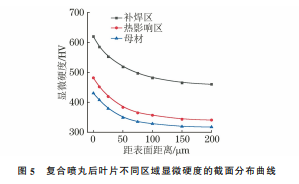

由图5可知,复合喷丸后叶片表层各个区域的 显微硬度均随距表面距离的增加而降低,叶片表面 各区域显微硬度相对叶片内部均有很大的提升,且 显微硬度的提高能覆盖到距叶片表面100μm 的区 域。显微硬度的变化趋势与 X 射线衍射半高宽的 变化趋势相一致。叶片表面补焊区的显微硬度高于 母材和热影响区。材料硬度是一个综合性指标,受 多种因素的影响,复合喷丸处理后的残余压应力和 形变细化组织等会直接影响材料表层的显微硬度, 通常喷丸残余压应力越大,组织细化越明显,喷丸表 层的显微硬度越高。

3结论

(1)复合喷丸后12Cr12Mo钢叶片表面引入较 高水平的残余压应力场,其中补焊区残余应力的变 化最明显,引入残余压应力最大,由复合喷丸前的 35~224 MPa范围拉应力变为-937~-884 MPa 范围压应力。叶片表层补焊区、热影响区和母材的 残余压应力的影响深度均在200μm 左右,且随距 表面距离的增加,残余压应力均先增大后减小,其中 补焊区残余压应力的减小速率最大。 (2)复合喷丸后,叶片表层的 X射线衍射半高 宽随距表面 距 离 的 增 加 而 减 小,补 焊 区 表 层 的 X 射线衍射半 高 宽 均 高 于 热 影 响 区 和 母 材,说 明 随 距表面距离 的 增 加 组 织 变 形 程 度 减 小,且 补 焊 区 组织变形 最 明 显,组 织 最 细 小。叶 片 表 层 的 显 微 硬度随距表 面 距 离 的 增 加 而 降 低,补 焊 区 表 面 的 显微硬度为621 HV,高于热影响区的482 HV 和 母材的431HV

来源:材料与测试网

来源:材料与测试网