分享:不同交联密度下硫化丁腈橡胶摩擦特性的 分子动力学模拟

黄飞洪,王钢明,许一伟,黄海波,李 超,裴家庆

(宁波大学机械工程与力学学院,宁波 315211)

摘 要:建立了不同交联密度(0.4,0.8,1.2,1.6)硫化丁腈橡胶-铁基板分子动力学摩擦模型,分 析了在剪切摩擦过程中交联密度对摩擦因数、相对原子浓度、摩擦界面温度和橡胶分子均方位移的 影响,并对模型的准确性进行了试验验证。结果表明:硫化丁腈橡胶-铁基板摩擦副的摩擦因数随 交联密度的增加而增大,该变化趋势与试验结果一致。硫化交联可以有效提高橡胶分子之间的刚 度,限制分子链发生移动,导致摩擦界面相对原子浓度和橡胶分子均方位移减小;橡胶分子刚度增 加,使得橡胶基体与铁基板的相对位移增大,铁基板移动需要克服更多的原子性黏结,即黏附摩擦 力增加,导致摩擦界面摩擦因数增大;而相对位移增大也导致更多的能量损耗,使摩擦界面产生更 多的热量,摩擦界面温度上升。

关键词:丁腈橡胶;硫化交联;摩擦学性能;分子动力学 中图分类号:U465 文献标志码:A 文章编号:1000-3738(2022)09-0076-06

0 引 言

丁腈橡胶(NBR)是由丁二烯与丙烯腈聚合而 成的高分子聚合物,由于具有优异的耐油性、耐磨 性、较大范围的温度适用性等特性,广泛用作密封、 传动、输送以及塑料改性材料[1]。硫化是橡胶制备 加工中的重要工艺过程。硫化导致的交联反应使橡 胶的线性分子链结构转变为空间网络结构,极大地 提高了橡胶的物理、化学和力学性能[2-4]。 目前主要通过试验来获得材料的摩擦因数、摩 擦磨损表面状态等结果,从而判断材料的摩擦学性 能;试验获得的都是宏观层面的性能,无法从原子层 面来解释摩擦行为。分子动力学方法能很好地解决 这个问题;分子动力学运用牛顿方程揭示摩擦表面 的微观摩擦学问题,通过构建材料的原子尺度模型, 应用分子动力学、量子力学等理论获得材料原子体 系在剪切摩擦后的相对原子浓度、界面温度、均方位 移等参数[5],从而实现原子层面上摩擦机制的研究。 目前,许多学者通过构建分子动力学摩擦模型对橡 胶的摩擦特性进行研究[6-7],其中有关硫化交联对橡 胶摩擦特性影响的研究较少[8]。作者建立了硫化丁 腈橡胶-铁基板的分子动力学摩擦模型,分析了不同 交联密度下的摩擦因数以及相对原子浓度、界面温 度和均方位移等参数,从原子层面探究了交联密度 对硫化丁腈橡胶摩擦特性的影响。

1 分子动力学摩擦模型的建立及模拟方法

1.1 模型的建立

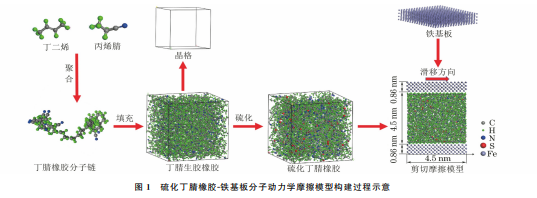

采用 Accelrys 公 司 的 MaterialsStudio8.0 (MS8.0)软件建立分子动力学摩擦模型,使用的计算分析模块为 Forcite。硫化丁腈橡胶-铁基板分子 动力学摩擦模型的建立过程如图1所示。丁腈橡胶 分子链由丁二烯(PB)与丙烯腈(PAN)两种重复单 元按1∶1的数量比例首尾相连构成,聚合度为20。 将50条丁腈橡胶分子链填充入模拟单元(立方晶 格)中,直至立方晶格密度达到0.98g·cm -3,得到 丁腈生胶模型。立方晶格中的丁腈橡胶分子以蒙特 卡罗方式排布,即原子之间紧密接触同时保持扭转 角度的真实分布;原子间相互作用由 COMPASS力 场描述,该力场能够准确预测高分子材料分子间作 用力[9]。基于丁腈生胶模型建立4组不同交联密度 的硫化丁腈橡胶模型,使用的硫化交联算法如下:读 取丁腈橡胶生胶模型中所有分子链上碳原子和氢原子的坐标,计算所有碳原子之间的距离,当一条分子 链中的碳原子与另外一条分子链中碳原子的距离d满足0.15nm<d<0.345nm 时,便在这2个碳原子的几何中心生成1个硫原子和1个 S-C 键(并且 只能生成1个)。4组硫化丁腈橡胶模型的交联键 数量分别为 20,40,60,80。交联密度n 的计算公 式[10]为 n= Ncl M (1) 式中:Ncl 为交联键数量;M 为分子链数量,50条。

由式(1)计算得到4组硫化丁腈橡胶模型的交 联密度分别为0.4,0.8,1.2,1.6硫化丁腈橡胶模型建立后,由于分子体系内部 结构不稳定,需对模型进行几何优化,使分子体系达 到最低势能状态。首先,采用共轭梯度法对橡胶分 子体系进行 优 化,使 橡 胶 分 子 体 系 优 化 的 总 能 量 收敛容差 和 力 收 敛 容 差 分 别 为 0.419J·mol -1 和 209.292J·mol -1·nm -1[11]。然后,对硫化丁腈橡胶 模型进行模拟退火处理,使分子体系得到充分松弛, 体系构型趋向合理。模拟退火过程如下:将硫化丁 腈橡胶模型的分子体系基准温度设置为150K,以 温度步长为50K 循环加热体系温度至350K,再以 50K 的温度步长使体系温度降至150K,按照这样 的升降温规则循环5次,其中每个温度都在恒温恒 容(NVT)系统中运行,每个温度保持时长为50ps, 模拟时间步长设置为1fs,使用 Andersen恒温器控制温度[12]。最后,对橡胶分子体系进行一次时长为 300ps、温度为298K 的恒温恒压(NPT)系综动力 学平衡模拟,得到稳定的硫化丁腈橡胶模型。 在稳定的硫化丁腈橡胶模型基础上建立硫化 丁腈橡胶-铁基板摩擦模型,模型上下均为尺寸为 4.5nm×4.5nm×0.86nm 的铁基板,中间层为硫 化丁腈橡胶。建立的硫化丁腈橡胶-铁基板摩擦模 型同样需 要 进 行 几 何 优 化 和 退 火 模 拟 处 理,以达 到体系能量稳定状态。几何优化的能量收敛容差与 力收敛 容 差 分 别 为 0.419J·mol -1 和 209.292J· mol -1·nm -1,退火工艺与硫化丁腈橡胶一致,皆为 在 NVT 系统下进行5次循环退火模拟。

1.2 模拟方法及分析参数

在气压101.325kPa、温度298K 下,保持上铁 基板高度不变,使上下铁基板沿x 方向以0.01m· s -1的速度作相对水平滑动,模拟硫化丁腈橡胶和铁 基板的剪切摩擦过程,模拟步长为1fs,模拟总时长 为500ps。提取摩擦模拟过程的最后一帧模拟快照 以及最后一帧模拟快照对应的相对原子浓度、界面 温度和均方位移进行分析。 硫化丁腈橡胶-铁基板摩擦模型上铁基板所受 法向应力Fz 为固定值,在设置铁基板高度时已经 确定。在剪切摩擦过程中提取上铁基板的切向应力 Fx,计算摩擦因数μ,计算公式如下: μ=Fx/Fz (1) 相对原子浓度分布是指原子在某一特定方向上 的浓度分布,可以表征摩擦模型中橡胶原子在剪切 摩擦作用下的排列堆积情况。摩擦界面上的相对原 子浓度越大,说明橡胶分子链因剪切摩擦作用而向 摩擦界面两端堆积的情况越严重。相对原子浓度 rA 为无量纲量,其计算公式如下: rA =CA/CV (2) 式中:CA 为特定区域中原子浓度;CV 为系统原子 浓度。 均方位移是指一定时间内分子位移相对于该分 子初始位移的度量;均方位移越小,橡胶分子之间的 相对位移越小,橡胶基体越不易变形,其剪切强度越 高。均方位移RMSD 的定义如下: RMSD = 1 M∑ M i=1 [ri(t)-ri(0)]2 (3) 式中:ri(t)为时间t下的分子位移;ri(0)为分子初 始位移。

2 模拟结果与讨论

2.1 交联密度对橡胶剪切摩擦变形的影响

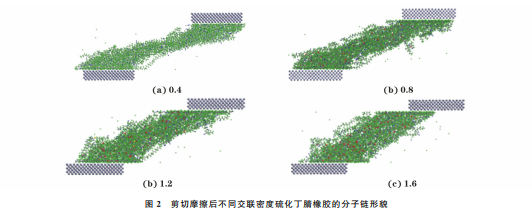

由图2可以看出:当交联密度较低时,大部分橡 胶分子链在剪切力作用下随摩擦界面发生移动、伸 长,硫化丁腈橡胶基体变细,当交联密度仅为0.4时 还呈现出断裂的趋势;在高交联密度下,丁腈橡胶基 体在受到剪切力作用后其结构基本保持完整。分析 认为:当交联密度较低时,橡胶分子链之间的交联点 (C-S-C键)较少,分子链之间主要靠范德华力连 接,容易发生相对移动;随交联密度的增加,交联点 (C-S-C 键)数量增加,C-S-C之间的键合力远 强于范德华力,分子链之间的作用力增强,并且交联 点数量的增加也导致橡胶分子链可自由移动的链段 变短,因此分子链之间不易发生相对移动,橡胶基体 的变形程度减小,剪切强度提高。

2.2 交联密度对摩擦因数的影响

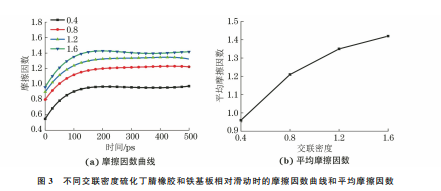

由图3可以发现,随着交联密度的提高,硫化丁 腈橡胶与 铁 基 板 间 的 摩 擦 因 数 增 大,交 联 密 度 为 1.6时的摩擦因数为1.42,相比于交联密度为0.4时(0.96)提高了47.9%。从原子层面看,橡胶表面原 子和铁基板表面原子会产生原子性黏附,二者相对 运动时需要克服原子性黏附作用,从而发生黏附摩 擦。当交联密度较低时,橡胶分子链间的作用力较 弱,在受到剪切作用时分子链之间发生相对位移,橡 胶基体表面与铁基板之间的相对位移较小,黏附摩 擦力较小,即切向应力较小,导致摩擦因数较小;在 较高的交联密度下,橡胶分子链之间的作用力增强, 橡胶基体不易变形,橡胶基体表面与铁基板之间的 相对位移较大,所需克服的原子性黏附作用增大,黏 附摩擦力增大,导致摩擦因数变大。

2.3 交联密度对相对原子浓度的影响

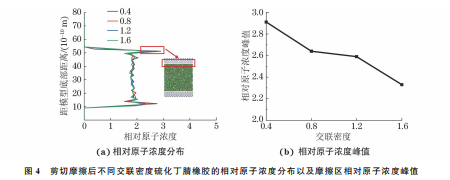

由图4可 以 看 出:不 同 交 联 密 度 硫 化 丁 腈 橡 胶的相对原 子 浓 度 在 摩 擦 区 域 较 高,在 中 间 区 域 较低。这一 方 面 是 由 于 存 在 边 界 效 应,使 得 边 界 原子浓度较高[13] ;另一方面,橡胶表面原子和铁基 板表面原子 形 成 原 子 性 黏 附,在 剪 切 摩 擦 过 程 中 产生黏附摩 擦 力,导 致 橡 胶 分 子 向 摩 擦 界 面 移 动 而黏附 在 铁 基 板 上,形 成 较 高 的 边 界 原 子 浓 度。 与低交联密 度 硫 化 丁 腈 橡 胶 相 比,高 交 联 密 度 硫 化丁腈橡胶在摩擦区域具有更低的峰值相对原子 浓度,这说明 高 交 联 密 度 下 的 硫 化 丁 腈 橡 胶 分 子 向摩擦界面 移 动 而 黏 附 在 铁 基 板 上 的 数 量 较 少。 硫化交联可 以 显 著 增 强 橡 胶 分 子 链 之 间 的 刚 度, 降低橡胶分 子 链 的 流 动 性,有 效 抑 制 橡 胶 分 子 链 向摩擦界面的堆积。

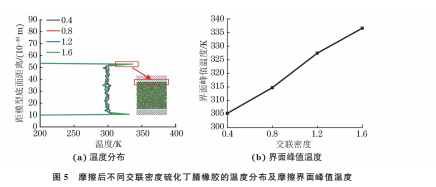

2.4 交联密度对界面温度的影响

橡胶基体表面原子与铁基板原子之间发生相对 移动会带来能量损耗,使得摩擦界面温度升高,导致 橡胶力学性能的劣化[12]。由图5可以看出,硫化丁 腈橡胶内部温度较为恒定,在摩擦界面处的温度较 高。交联密度为1.6的硫化丁腈橡胶的摩擦界面温 度为336K,比交联密度为0.4的硫化丁腈橡胶(界 面温度为305K)高10.1%。综上可知,在摩擦过程 中,高交联密度丁腈橡胶与铁基板之间具有更大的 相对位移,导致更多的能量损耗,因此在摩擦区域产 生了更多的热量,使得摩擦界面具有更高的温度。 过高的温度会提高橡胶分子链的活性,导致界面摩 擦性能变差。

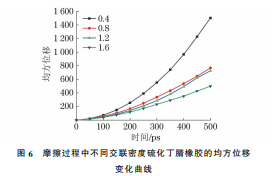

2.5 交联密度对均方位移的影响

由图6可以看出,交联密度越高,硫化丁腈橡胶 与铁基板相对滑动后的均方位移越小,摩擦500ps时 交联密度为1.6的硫化丁腈橡胶分子的均方位移 为499,比交联密度0.4的硫化丁腈橡胶分子(1502) 减小了66.8%。这进一步验证了硫化交联增加了 丁腈橡胶分子链的刚性,降低了分子链的流动性,使 得分子链之间不易发生移动,从而提高了丁腈橡胶 的剪切强度。

3 试验验证

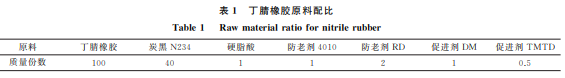

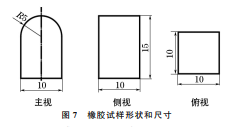

试验材料为 N230S丁腈橡胶,丙烯腈质量分数 为42%,由日本合成橡胶株式会社提供;硫单质,纯 度为99.5%,市售;炭黑 N234,由上海京华化工厂有 限公司提供;硬脂酸,由上海制皂有限公司提供;防老 剂4010和防老剂 RD,由山东优索化工科技有限公司 提供;促进剂 DM 和促进剂 TMTD,由山东沂水同鑫 化工有限公司提供。按照表1进行配料,并且在每 100份(质量份数)丁腈橡胶原料中分别添加1.0,1.2, 1.4,1.6份单质硫(硫越多,交联密度越高)后,置于密 炼机中进行混炼,温度为70 ℃,转速为70r·min -1, 混炼时间为10min,随后在开炼机上再进行一次混 炼,使大小料混合均匀,打三角包薄通10次下片,制 得混炼胶。将混炼胶放入平板硫化机中进行硫化,硫 化温度为160℃,硫化时间为12min。 将硫化丁腈橡胶制成如图 7 所示的形状和尺 寸,采用定制的高速销盘式摩擦磨损试验机进行剪 切摩 擦 试 验,对 磨 材 料 采 用 直 径 210 mm、厚 度 3mm 的铁制圆盘。将橡胶试样固定在夹具上,通 过砝码施加垂直于铁质圆盘的径向载荷,转动铁制 圆盘实现剪切摩擦过程,通过力传感器监测摩擦过 程中的 参 数 变 化。试 验 温 度 为 室 温,径 向 载 荷 为 6N,铁制圆盘的旋转线速度为0.4 m·s -1,持续时 间为2500s。

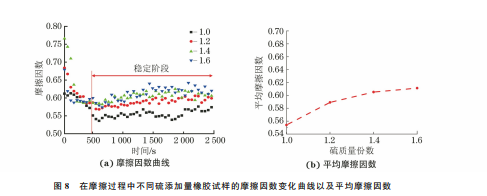

由图8(a)可见:在剪切摩擦前500s过程中,橡 胶试样-铁制圆盘摩擦副的摩擦因数不稳定,下降趋 势比较明显,这主要是因为丁腈橡胶试样的表面较 粗糙,在摩擦初期摩擦副处于跑合阶段;滑动摩擦 500s后,摩擦副进入稳定阶段,摩擦因数趋向稳定。 由图8(b)可知,由试验得到的稳定阶段的平均摩擦 因数随硫添加量的增加(即交联密度的增加)而增 大,对比图3(b)可知,该变化趋势与分子动力学模 拟结果的变化趋势一致。这说明建立的分子动力学 摩擦模型在模拟交联密度对硫化丁腈橡胶摩擦特性 的影响方面具有一定的准确性。

4 结 论

(1)建立不同交联密度硫化丁腈橡胶-铁基板 分子动力学摩擦模型,模拟结果显示在剪切摩擦过 程中,硫化丁腈橡胶-铁基板之间的摩擦因数随交联 密度的增加而增大,该变化趋势与试验结果一致。 (2)硫化交联可以有效增加橡胶分子之间的刚 度,限制分子链发生移动,导致橡胶分子链的均方位 移减小,摩擦界面相对原子浓度降低;橡胶分子刚度 增加导致铁基板与橡胶基体之间的相对位移增大, 铁基板移动需要克服更多的原子性黏结,即黏附摩 擦力增加,导致摩擦界面摩擦因数增大;而相对位移 增大也导致了更多的能量损耗,使得摩擦界面产生 更多的热量,摩擦界面温度上升。

来源:材料与测试网