分享:不同渗氮时间下二段式真空渗氮后PCrNi3Mo钢 表层的显微组织与性能

李 振,杨 丽,沈 统,冯凌宵 (沈阳理工大学装备工程学院,沈阳 110000)

摘 要:采用二段式真空渗氮工艺对调质态 PCrNi3Mo钢进行表面改性处理,在渗氮温度及氮 势相同的条件下,对比研究了强渗阶段和扩散阶段时间均为6h以及强渗阶段时间为4h和扩散 阶段时间为8h条件下试验钢表层的组织、物相组成、硬度及耐磨性能。结果表明:渗氮后试验钢 表层物相为ε-Fe2-3N 相,2种渗氮时间下渗氮层的厚度分别为0.6,0.7mm 左右,表面硬度分别为 660.3,581.3HV,显著高于基体的360HV;前者渗氮时间下渗氮层中化合物层致密性较差,微孔 较多,渗氮层硬度过渡良好,在距表面距离大于0.3mm 时的硬度较高,渗氮层的摩擦因数和磨损 量较低,磨损表面犁沟较浅,耐磨性能较好。

关键词:二段式真空渗氮;PCrNi3Mo钢;硬度;耐磨性能 中图分类号:TG156.8 文献标志码:A 文章编号:1000-3738(2022)09-0011-05

0 引 言

PCrNi3Mo钢作为中碳合金调质钢,具有较高 的硬度、良好的淬透性和韧性、较好的耐腐蚀性能, 主要用于制造各类火炮身管、炮尾、门体等重负荷部 件[1]。在现代战争中,高射速、高射频和高膛压成为 火炮发展的趋势,同时这些特性也导致火炮身管内 膛的烧蚀与磨损不断加剧,而身管的购置费用较高, 甚至可达全炮价格的30%~40% [2],因此对火炮身 管材料进行强化从而提高其使用寿命显得尤为重 要。目前火炮身管内膛的强化方式有镀铬、磁控溅 射镀钽、激光淬火等,但是仍存在内膛镀铬的镀层易 剥落,磁控溅射镀钽工艺难度较高,激光淬火层不均 匀等问题[3-4]。渗氮是钢铁常用的表面改性方法[538CrMoAl钢经渗氮后表面具有较高的硬度、良好 的耐磨性和耐腐蚀性,同时还具有一定的抗咬合、抗 擦伤的能力[6-9]。韩国科研机构[10]曾经对 Cr-Mo-V 系钢火炮身管进行过渗氮处理,发现经过渗氮处理 后,身管的耐烧蚀性能得到了提升。付航涛等[11]对 25Cr3Mo2NiSiWVNb热作 模 具 钢 进 行 渗 氮 处 理, 与镀铬后小口径武器身管用 30SiMn2MoVA 钢性 能进行对比,发现热作模具钢的耐磨性虽然较差,但 是其硬度和耐腐蚀性能较好。由此推测可以采用渗 氮技术对 PCrNi3Mo钢表面进行改性处理,以提高 其综合性能。 传统合金钢的渗氮方式通常为离子渗氮,但离 子渗氮后工件的边角、衔接面等处由于受到离子的 撞击数不同,造成工件表面渗氮层厚度不均;而真空 渗氮可使工件表面获得均匀的渗氮层,且对环境污 染较小[12]。真空渗氮一般可分为一段式,二段式与 多段式渗氮方法。与一段式真空渗氮工艺相比,二 段式真空渗氮工艺具有渗氮时间短、硬化层深、硬度 梯度平缓等优点[13],另外多段式渗氮工艺也存在不 易控制工件硬度的问题。二段式真空渗氮工艺包括 强渗阶段与扩散阶段。强渗阶段通常采用高氮势处 理,氨气可以快速分解为活性氮渗入工件;扩散阶段 则采用低氮势处理,使氮原子在工件内部扩散。基 于此,作者对 PCrNi3Mo钢进行二段式真空渗氮处 理,在总渗氮时间不变前提下,研究了强渗阶段和扩 散阶段时间均为6h以及强渗阶段时间为4h和扩 散阶段时间为8h下试验钢表层的显微组织、物相 组成、硬度和耐磨性能,以期为火炮身管表面的渗氮 强化工艺优化提供一定的试验参考。

1 试样制备与试验方法

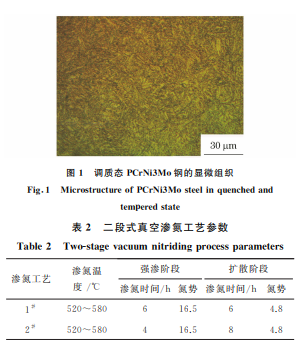

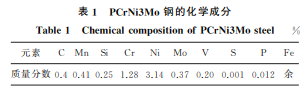

试验材料为 PCrNi3Mo钢,热处理状态为调质 态,其化学成分如表1所示,显微组织如图1所示, 可知其组织为均匀的回火索氏体。在试验钢上截取 尺寸为10mm×10mm×5mm 的试样,经研磨、抛 光后,置于丙酮和无水乙醇中超声清洗,吹干备用。 采 用433型 真 空 渗 氮 炉 对PCrNi3Mo钢 进 行 二 段 式真空渗氮处理,具体工艺参数见表2,渗氮后试样 随炉冷却至室温。

试样经镶嵌、打磨、抛光,再用体积分数5%硝 酸酒精溶液腐蚀后,利用 MR5000型倒置光学显微 镜观察截面组织;利用 X’PertPRO 型 X 射线衍射 仪(XRD)分析渗氮层的物相组成,采用铜靶,Kα 射 线,工作电压为 40kV,工作电流为40mA,扫描范 围2θ为10°~90°,步长为 0.05°,扫描速率为2.0(°)· min -1。利 用 Inspect F50 型 扫 描 电 子 显 微 镜 (SEM)观察表面微观形貌。采用 MH-6型维氏显 微硬度 计 对 试 样 的 截 面 硬 度 进 行 测 试,载 荷 为 0.3N,保载时间为5s,同一深度处测3个点取平均 值。采用 HSR-2M 型高速往复摩擦磨损试验机对 渗氮前后的试样进行干摩擦往复磨损试验,对磨盘 为淬火态 GCr15钢,硬度为63HRC,试验载荷分别 为10,15,20N,磨损时间为10 min。采用精度为 0.00001g的电子天平称取磨损前后试样的质量, 计算磨损量,并采用 MR5000型倒置光学显微镜观 察磨损形貌。

2 试验结果与讨论

2.1 显微组织与物相组成

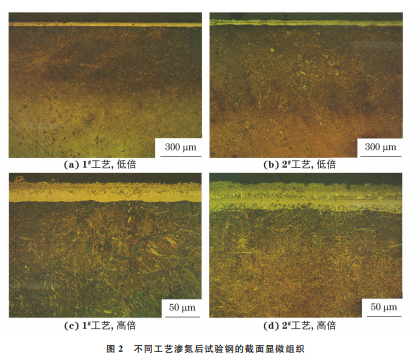

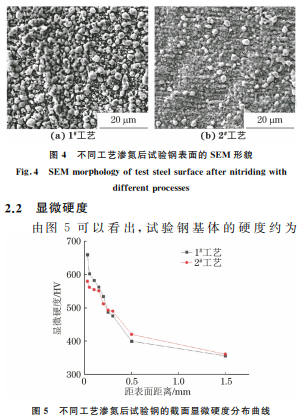

由图2可以看出,渗氮后试验钢表层(渗氮层) 由化合物层和扩散层组成,且1 # 工艺下渗氮层的厚 度小于2 # 工艺渗氮层,分别为0.6,0.7mm,分析原 因是强渗阶段时间对渗氮层的厚度影响较小,扩散 阶段时间越长,渗氮层的厚度越大。1 # 工艺下试验 钢 渗氮层中化合物层的致密性较好且厚度均匀,其中微孔较少,扩散层中有极少量呈脉状分布的氮化 物,按照 GB/T11354—2005,判断出该氮化物级别 为1级。2 # 工艺下渗氮层中化合物层致密性以及 厚度均匀性略差于1 # 工艺,其中存在的微孔略多, 扩散层中呈脉状分布的氮化物较少,氮化物等级为 1~2级。2 # 工艺的扩散阶段时间过长,化合物层中 形成的高氮相处于亚稳定状态,氮原子脱离基体重 新结合成氮气分子,导致化合物层中形成数量较多 的微孔[14]。 图3 不同工艺渗氮后试验钢的 XRD谱 Fig 3 XRDpatternsofteststeelafternitridingwithdifferentprocesses 由图3可知:经过不同工艺渗氮后,试验钢表层 物相均主要为ε-Fe2-3N 相,并未出现 γ'-Fe4N 相, 这说明2种工艺的渗氮时间充足,γ'-Fe4N 相达到 饱和而完全转化为含氮量更高的ε-Fe2-3N 相;1 # 工 艺下ε-Fe2-3N 相 衍 射 峰 强 度 高 于 2 # 工 艺 下。由 图4可以看出,2种工艺下试验钢表面均形成了颗粒状的氮化物,1 # 工艺下表面氮化物较密集且颗粒 尺寸较大,这与 XRD分析结果相吻合。

2.2 显微硬度

图 5 可 以 看 出,试 验 钢 基 体 的 硬 度 约 为360HV,经1 # 工艺和2 # 工艺渗氮处理后,钢表面 硬度显著提高,分别为660.3 HV 与581.3 HV,这 是由于一方面试验钢中的铬、钼等元素与氮原子结 合形成细小氮化物,产生弥散强化效果,另一方面基 体α-Fe因这些元素的存在而固溶了更多氮原子,导 致基体发生晶格畸变而强化。随着距表面距离的增 加,渗入的氮原子逐渐变少,硬度降低直至趋于基体 硬度。2 # 工艺渗氮后试验钢表面硬度明显低于1 # 工艺,这是因为2 # 工艺的强渗时间短,表面颗粒状 氮化物较少,因此试验钢表面硬度较低。2 # 工艺下 试验钢的硬度降低趋势较平缓,说明此时试验钢的 硬度过渡良好。1 # 工艺渗氮后试验钢在距表面距 离小于0.3mm 时的硬度高于2 # 工艺,这与1 # 工艺 下表面形成的致密化合物层有关;但由于2 # 工艺下 试验钢的渗氮层较厚,在距表面距离大于0.3 mm 时相同位置处的氮含量更高,因此该区域的硬度均 高于1 # 工艺。

2.3 摩擦磨损性能

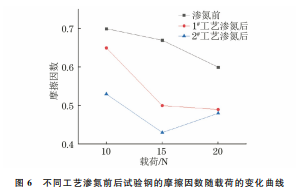

由图6可知,未渗氮试验钢在不同载荷下的摩 擦因数均高于渗氮后的试验钢,这是由于渗氮后试 验钢的表面硬度得到显著提高而导致的,在相同的 载荷下1 # 工艺渗氮后试验钢的摩擦因数均高于2 # 工艺,当载荷达到20N 时,二者摩擦因数较接近。

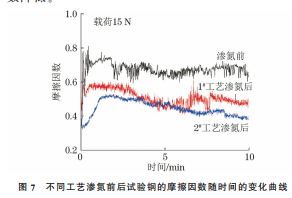

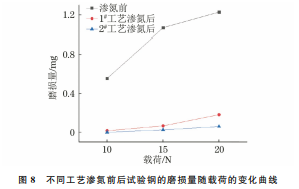

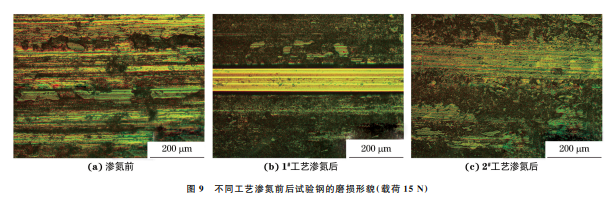

由图7可以看出,试验钢的摩擦因数随时间的 变化可分为磨合期与稳定期2个阶段。渗氮后试验 钢的磨合期时间明显长于未渗氮试验钢,且进入稳 定期后,其平均摩擦因数也低于未渗氮试验钢。渗 氮后试验钢表面形成渗氮层,对磨副与渗氮层中的 化合物层先接触,因化合物层硬度较高而导致对磨 副与试验钢的接触面积较小,因此磨合时间较长,同 时摩擦因数较低[15]。对比发现,15N 载荷下2 # 工 艺渗氮后试验钢的摩擦因数低于1 # 工艺渗氮,这是 由于2 # 工艺渗氮后试验钢渗氮层中存在较多微孔, 在摩擦磨损时微孔可储存磨屑[16],从而导致摩擦因 数降低。 图7 不同工艺渗氮前后试验钢的摩擦因数随时间的变化曲线 Fig 7 Frictioncoefficientvstimecurveofteststeelbeforeand afternitridingwithdifferentprocesses 由图8可知,随着载荷的增大,试验钢的磨损量 均增大。在相同条件下,渗氮试验钢在不同载荷下 磨损10min的磨损量远远低于未渗氮试验钢,且差 距随载荷的增加而增大。2 # 工艺渗氮后试验钢的 磨损量低于1 # 工艺,这与2 # 工艺渗氮后试验钢渗 氮层较厚以及截面硬度过渡良好有关。 图8 不同工艺渗氮前后试验钢的磨损量随载荷的变化曲线 Fig 8 Curvesofwearlossvsloadofteststeelbeforeandafter nitridingwithdifferentprocesses 由图9可知,磨损试验后未渗氮试验钢表面出 现严重的塑性变形以及较深的犁沟,磨痕中残留一 些形状不规则的颗粒,这说明其磨损方式以黏着磨 损为主。在摩擦磨损过程中对磨副对试验钢施加的 压力较大,同时高速摩擦产生的高温不断加剧基体 的塑性变形,在压应力与切应力的作用下试验钢表 面材料脱落,因此未渗氮试验钢的磨损量较大。经 渗氮处理的试验钢表面形成渗氮层,隔绝了对磨副 与基体的直接接触,磨损表面较光滑,其磨损方式以 磨粒磨损为主[17-18]。2 # 工艺渗氮后试验钢表面的 犁沟比1 # 工艺渗氮的浅,说明该试验钢具有更好的 耐磨性能。2 # 工艺下试验钢渗氮层中存在较多微孔,在摩擦磨损时可储存磨屑,同时渗氮层较厚,硬 度过渡良好,在距表面距离大于0.3mm 时处的硬 度较高,因此该工艺下试验钢的耐磨性较好。

3 结 论

(1)采用二段式真空渗氮方式对 PCrNi3Mo钢 进行表面改性处理后,得到物相为ε-Fe2-3N 的渗氮 层,强渗阶段和扩散阶段时间均为6h以及强渗阶 段时间为4h和扩散阶段时间为8h条件下渗氮层 的厚度分别约为0.6,0.7mm,后一条件下渗氮层中 化合物层致密性较差,微孔较多。 (2)强渗阶段和扩散阶段时间均为6h与强渗 阶段时间为4h和扩散阶段时间为8h条件下的表 面硬度分别为 660.3,581.3 HV,显著高于基体的 360HV,后者渗氮时间下试验钢硬度过渡良好,在 距表面距离大于0.3mm 时的硬度较高。 (3)不同时间二段式真空渗氮试验钢的磨损方 式均以磨粒磨损为主,后者渗氮时间下试验钢的摩 擦因数和磨损量较低,磨损表面犁沟较浅,耐磨性能 较好,这与该工艺下渗氮层中存在较多微孔,可储存 磨屑,以及渗氮层较厚,硬度过渡良好,在距表面距 离大于0.3mm 处的硬度较高有关。

来源:材料与测试网