分享:CeO2 添加量对铁基粉末冶金材料表面渗硼层组织与摩擦磨损性能的影响

于庆萍 1,张光胜1,2,夏莲森3,方慧敏2

(1.安徽工程大学材料科学与工程学院,芜湖241000;2.安徽机电职业技术学院机械工程学院, 芜湖241002;3.哈尔滨工业大学航天学院,哈尔滨150006)

摘 要:在渗硼剂中添加CeO2,采用固体粉末渗硼法对Fe-2%Cu-0.4%C铁基粉末冶金材料进 行950℃×5h渗硼处理,研究了CeO2 添加量(0,2%,4%,质量分数)对渗硼层显微组织和摩擦磨 损性能的影响。结果表明:不同CeO2 添加量下的渗硼层均形成单一Fe2B相;随着 CeO2 添加量 的增加,渗硼层的表面粗糙度增大,厚度、硬度及耐磨性能呈先增大后减小趋势;当CeO2 添加质量 分数为2%时,渗硼层的厚度和硬度均最大,分别约为144μm 和58.0HRC,此时渗硼层的表面完 整性相对较好,磨损量最小,约为0.008g,耐磨性能最佳。

关键词:CeO2;铁基粉末冶金材料;渗硼;摩擦磨损 中图分类号:TG174.445 文献标志码:A 文章编号:1000-3738(2023)04-0018-05

0 引 言

铁基粉末冶金材料因具有生产成本低、产品纯 度高、性能稳定和易于大规模生产等优点,在汽车、 航空、轮船及高铁等领域得到了广泛应用[1-4]。采用 粉末冶金工艺生产的铁基合金零部件被广泛应用在 刹车副中,但在长期服役过程中其表面容易受损,表 面性能不能满足使用要求。通常采用镀锌、渗氮、渗 18 于庆萍 ,等:CeO2 添加量对铁基粉末冶金材料表面渗硼层组织与摩擦磨损性能的影响 硼、渗碳等技术对铁基粉末冶金材料表面进行强化 处理[5-10]。其中渗硼技术具有工艺简单、成本低等 优势,能够显著提升零部件的表面硬度和耐磨性,因 此得到广泛应用[11-15]。但渗硼层常出现组织疏松、 厚度较薄等问题,导致耐磨性不足,常用的解决方法 是向渗硼剂中添加稀土元素[16-17]。稀土元素的添 加能降低硼原子扩散所需的激活能,加快渗硼速率, 从而改善渗硼层的性能。铈元素在稀土元素中丰度 最高,其氧化物CeO2 是较为常见的稀土化合物,容 易制备且成本相对较低。张炎威等[18]在对 H13钢 渗硼处理的过程中添加CeO2,结果表明该钢的硬度 和耐磨性得到很好的提升。刘建建等[19]研究了在 渗硼剂中添加CeO2 对 Q345钢表面渗硼层组织和 厚度的影响,发现适量添加可显著改善渗硼层组织 并使渗硼层厚度增加10%以上。朱春晖等[20]采用 自制含 CeO2 粉末渗硼剂在 680 ℃ 下对淬火态 Cr12MoV钢进行9h稀土硼共渗,发现稀土硼共渗 后淬火态 Cr12MoV 钢耐磨性得到大幅提高,磨损 量仅为渗硼前的36.2%。艾国平等[21]对 YG 类硬 质合金进行固体渗硼试验,发现渗硼温度、CeO2 含 量、KBF4 含量对渗硼层厚度影响较大,CeO2 的加 入能有效提高渗剂的渗透能力并增加渗硼层厚度。 童锡勇等[22]对45钢分别进行单元渗硼与硼稀土共 渗,发现与单元渗硼试样相比,硼稀土(CeO2)共渗 试样具有更高的硬度、耐磨性能和耐腐蚀性能。 PENG等[23]采用添加 CeO2 的渗硼剂对 Ti6Al4V 合金进行了渗硼试验,结果表明 CeO2 的加入可以 促进TiB晶须的生长,同时提高合金耐腐蚀性能。 以上研究表明,在渗硼剂中添加 CeO2 可以进一步 提高渗硼层的硬度、厚度和耐磨性能。 目前,关 于 添 加 CeO2 对 渗 硼 后 Fe-2%Cu0.4%C铁基粉末冶金材料性能影响的研究较少。 作者通过固体粉末渗硼法对该铁基粉末冶金材料进 行渗硼处理,研究了渗硼剂中 CeO2 添加量对渗硼 层显微组织和摩擦磨损性能的影响,以期为Fe-2% Cu-0.4%C铁基粉末冶金材料渗硼工艺的优化提供 理论依据。

1 试样制备与试验方法

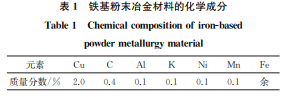

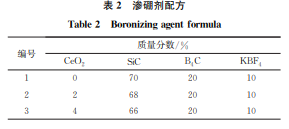

试验原料包括 CeO2,纯度99.85%,由上海迈 坤化工有限公司提供;B4C供硼剂、KBF4 活化剂、 SiC填充剂,由洛阳市韩战伟热处理材料厂提供。 基体材料为Fe-2%Cu-0.4%C铁基粉末冶金材料, 由安庆帝伯粉末冶金有限公司提供,化学成分如 表1所示。 表1 铁基粉末冶金材料的化学成分 Table1 Chemicalcompositionofiron-based powdermetallurgymaterial 元素 Cu C Al K Ni Mn Fe 质量分数/% 2.0 0.4 0.1 0.1 0.1 0.1 余 在基体材料上截取尺寸为20mm×10mm× 5mm的试样,用400# ,800# ,2000# 砂纸依次打磨 和抛光,然后使用无水乙醇在F-031SD型超声波机 中清洗10min,干燥。按照表2进行配料,在 QM3SP4型行星式球磨机上以250r·min-1的转速进行 研磨与混合,时间为 5h,得到渗硼剂。在直径 30mm的坩埚中盛满配制好的渗硼剂,将基体试样 置于坩埚正中心,使渗硼剂完全包裹住试样;将坩埚 用SX-8307超高温结构胶密封后放入 DHG-9036A 型烘干箱中进行干燥,温度为50℃,时间为10h,再 置于 KSL-1200X型马弗炉中进行渗硼处理,渗硼温 度为950℃,升温速率为10℃·min-1,渗硼时间为 5h,随炉冷至室温。 表2 渗硼剂配方 Table2 Boronizingagentformula 编号 质量分数/% CeO2 SiC B4C KBF4 1 0 70 20 10 2 2 68 20 10 3 4 66 20 10 使 用 BrukerD8-FOCUS 型 X 射 线 衍 射 仪 (XRD)对渗硼层进行物相分析,铜靶,Kα 射线,工作 电压为 40kV,工作电流为 40 mA,扫描范围为 20°~90°,扫描速率为6(°)·min-1。使用ST400型 三维非接触式轮廓仪测量渗硼层表面粗糙度。使用 SU8000型扫描电子显微镜(SEM)观察渗硼层截面 微观形貌和厚度,厚度各测3处取平均值。使用 HR-150A型洛氏硬度计测试渗硼层表面硬度,使用 金刚石压头,载荷为1500N,保载时间为10s,测3 次取平均值。使用 MPX-3G 型摩擦磨损试验机在 室温下进行摩擦磨损试验,对磨件为直径6mm 的 Al2O3 陶瓷球,洛氏硬度为80~90HRC,滑动摩擦 轨迹直径为4mm,接触载荷为50N,试验机转速为 60r·min-1,摩擦时间为30min。使用FA2004B型 电子天平称取磨损前后试样质量,计算磨损量。 19 于庆萍 ,等:CeO2 添加量对铁基粉末冶金材料表面渗硼层组织与摩擦磨损性能的影响

2 试验结果与讨论

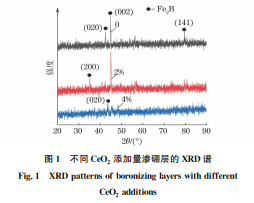

2.1 对物相组成的影响

由图1可见,不同 CeO2 添加量下渗硼层均为 单一Fe2B相,未发现 FeB相。当未添加 CeO2(质 量分数为0)时,渗硼层在2θ为43°,45°,80°处出现 Fe2B(020)、(002)和(141)晶面的衍射峰;当 CeO2 添加量(质量分数,下同)为2%时,渗硼层在2θ为 35°和45°处出现(200)和(002)晶面衍射峰;当CeO2 添加量为4%时,渗硼层在2θ为43°处出现(020)晶 面衍射峰。CeO2 添加量为2%时(002)晶面的衍射 峰最强,这说明适量CeO2的加入能够促进渗硼层中 图1 不同CeO2 添加量渗硼层的XRD谱 Fig.1 XRDpatternsofboronizinglayerswithdifferent CeO2additions Fe2B向单一方向择优生长。文献[24]指出在(002) 方向上硼原子的扩散速率快,为Fe2B相在(002)方 向的生长提供了有利支持。

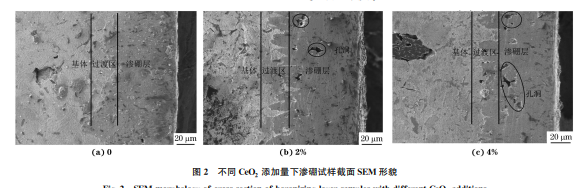

2.2 对微观形貌的影响

由图2可见:未添加和添加 CeO2 时渗硼试样 截面从表面到内部基本可分为渗硼层、过渡区和基 体3个区域[25]。未添加 CeO2 时,过渡区锯齿状较 少,嵌入基体较浅,这说明渗硼层与基体的结合力较 弱;当CeO2 添加量为2%时,过渡区锯齿粗大,齿形 连续整齐,齿根互相熔合,数量较多且嵌入基体较 深,这说明渗硼层与基体的结合力较好,同时渗硼层 中出现少量孔洞;当 CeO2 添加量为4%时,渗硼层 中的孔洞数量变多,渗硼层质量变差。孔洞的形成 是由铈原子的堆积导致的[18,26];铈含量越高,孔洞 数量越多。 测得当CeO2 添加量分别为0,2%,4%时,渗 硼层厚度分别约为123,144,113μm;渗硼层厚度 随CeO2 添加量的增加先增大后减小。这是因为 适量的铈原子能够降低硼原子在铁中的扩散活化 能,加速其扩散,促进渗硼层的形成[19,27],使得渗 硼层厚度增大;但当铈原子过量时又会阻碍硼原 子在基体中的扩散,抑制渗硼层的形成,从而减小 渗硼层厚度。 图2 不同CeO2 添加量下渗硼试样截面SEM 形貌 Fig.2 SEM morphologyofcrosssectionofboronizinglayersampleswithdifferentCeO2additions

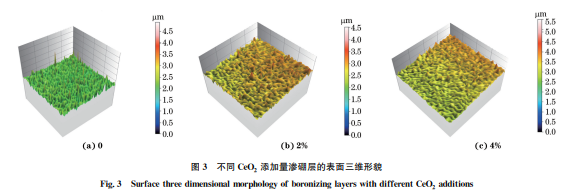

2.3 对表面粗糙度的影响

由图3可见:未添加CeO2 时,渗硼层表面相对 平整,表面粗糙度约为0.063μm;当CeO2 添加量为 2%时,渗硼层表面出现明显突起的柱状硼化物晶 粒,表面粗糙度增大至0.072μm,说明CeO2 的加入 对基体表面硼化物晶粒的形成有显著的催化作 用[28-29];当CeO2 添加量为4%时,渗硼层表面柱状 硼化物晶粒突起更加明显,表面粗糙度进一步增大 至0.084μm。综上,随着CeO2 添加量的增加,渗硼 层的表面粗糙度增大。

2.4 对硬度和摩擦磨损性能的影响

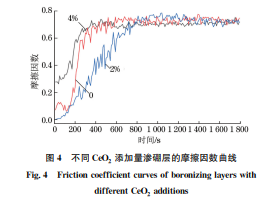

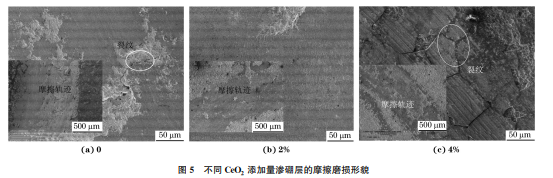

由图4可见,在摩擦磨损过程中,不同CeO2 添 加量渗硼层的摩擦因数均呈先快速增大后趋于平稳 的变化趋势,平稳状态下的摩擦因数相近,均约为 0.75。未添加CeO2 渗硼层的摩擦因数在摩擦初始 阶段增长较快,增长过程中的波动很小,在摩擦磨损 约400s时进入稳定摩擦阶段。当 CeO2 添加量为 2%时,渗硼层的摩擦因数在摩擦初始阶段呈缓慢式 增长,在摩擦磨损约800s时进入稳定摩擦阶段,说 明渗硼层表面质量和耐磨性能相对于未添加CeO2 20 于庆萍 ,等:CeO2 添加量对铁基粉末冶金材料表面渗硼层组织与摩擦磨损性能的影响 图3 不同CeO2 添加量渗硼层的表面三维形貌 Fig.3 SurfacethreedimensionalmorphologyofboronizinglayerswithdifferentCeO2additions 图5 不同CeO2 添加量渗硼层的摩擦磨损形貌 Fig.5 FrictionandwearmorphologyofboronizinglayerswithdifferentCeO2additions 时较好。当CeO2 添加量为4%时,摩擦因数很快就 达到0.28以上且波动较大,在摩擦磨损约350s时 就进入稳定摩擦阶段。这是因为 CeO2 添加量为 4%时渗硼层表面柱状硼化物晶粒突起更为明显且 表面存在较多孔洞,表面粗糙度较大,表面质量较 差,在摩擦磨损过程中表面易被破坏,导致摩擦因数 快速增大。 试验测得当CeO2 添加量分别为0,2%,4%时, 渗硼层的洛氏硬度分别为46.5,58.0,48.0HRC,磨 损量分别为0.010,0.008,0.012g;渗硼层硬度随 CeO2 添加量的增加先增大后减小,磨损量则相反, 先减小后增大,说明耐磨性能先提高后降低。 由图5可见:未添加CeO2 时,渗硼层磨损表面 存在少量裂纹,同时伴有凹坑和渗硼层的剥落,渗硼 层破坏严重,主要原因是该渗硼层硬度较低,表面质 量差,渗硼层易被破坏;当CeO2 添加量为2%时,渗 硼层磨损表面未出现裂纹和渗硼层剥落现象,表面 完整性相对较好,主要原因是此时渗硼层硬度较高, 表面质量较好,磨损量较低,因此耐磨性能较好,这 说明适量加入 CeO2 可以改善渗硼层质量,进而提 升耐磨性能;当CeO2 添加量为4%时,磨损表面产 生大量裂纹,渗硼层发生剥落,耐磨性能变差,这是由 图4 不同CeO2 添加量渗硼层的摩擦因数曲线 Fig.4 Frictioncoefficientcurvesofboronizinglayerswith differentCeO2additions 于过量CeO2 的加入使渗硼层的表面质量变差[19,26], 在后续的摩擦过程中裂纹逐渐产生并扩展。

3 结 论

(1)不同CeO2 添加量下的渗硼层组织均为单 一Fe2B相;随着 CeO2 添加量的增加,渗硼层厚度 先增大后减小,添加质量分数为2%时渗硼层厚度 最大,约为144μm。 (2)随着CeO2 添加量的增加,渗硼层的表面粗 糙度不断增大,添加质量分数为4%时表面粗糙度最 大,约为0.084μm;渗硼层的硬度先增大后减小,添加 21 于庆萍 ,等:CeO2 添加量对铁基粉末冶金材料表面渗硼层组织与摩擦磨损性能的影响 质量分数为2%时硬度最大,约为58.0HRC。 (3)随着 CeO2 添加量的增加,渗硼层的耐磨 性能先上升后下降,添加质量分数为2%时渗硼层 的表面完整性相对较好,磨损量最小,约为0.008g, 耐磨性能最佳。

来源:材料与测试网