分享:淬火冷却速率对Zr-4合金显微组织和耐腐蚀性能的影响

陈 雷1,苏 斌1,孙巧艳1,朱 波2,白新房2

(1.西安交通大学金属材料强度国家重点实验室,西安 710049;2.西安汉唐分析检测有限公司,西安 710000)

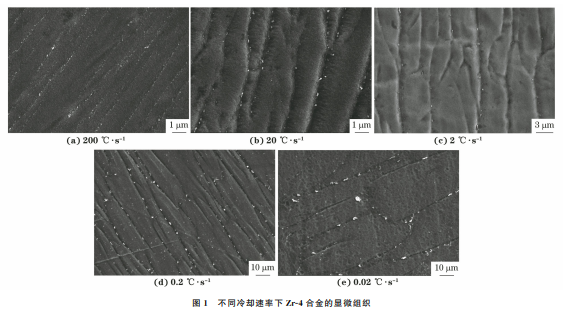

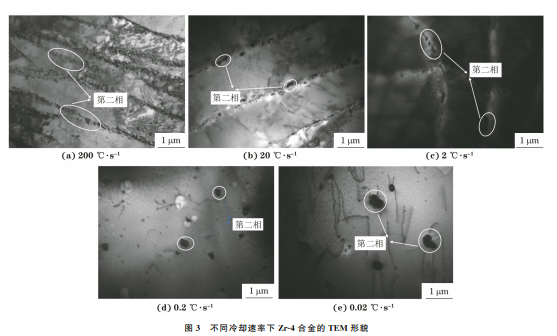

摘 要:将Zr-4合金加热至1000 ℃保温5min后分别以200,20,2,0.2,0.02 ℃·s -1的速率冷 却到室温,研究淬火冷却速率对合金显微组织以及在360 ℃/18.6 MPa水中腐蚀行为的影响。结 果表明:随着冷却速率由200 ℃·s -1降至0.02 ℃·s -1,合金中α相板条的平均宽度由1.4μm 增加 到28.0μm,第二相颗粒平均粒径由38nm 增大到580nm;当冷却速率为200,20,2 ℃·s -1时,第 二相颗粒主要分布在α相板条晶界处,而当冷却速率为0.2,0.02℃·s -1时,在α相板条晶界和晶内 均有分布;当冷却速率由200 ℃·s -1降到0.2 ℃·s -1时,第二相颗粒尺寸的增大有助于释放氧化膜 中的压应力,提高合金的耐腐蚀性能;当冷却速率为0.02 ℃·s -1时,第二相颗粒周围萌生大量微裂 纹,耐腐蚀性能降低。0.2 ℃·s -1冷却速率下的耐腐蚀性能最好,氧化膜断口中的 ZrO2 晶粒主要 为结构致密的柱状晶。

关键词:Zr-4合金;冷却速率;显微组织;耐腐蚀性能;氧化膜 中图分类号:TG172.5 文献标志码:A 文章编号:1000-3738(2022)08-0094-06

0 引 言

Zr-4合金是 核 反 应 堆 的 关 键 结 构 材 料,通 常 用于核电站核燃料包壳管以及隔架、导向管、隔离 板等关键结构。锆合金包壳管在反应堆中受高温 高压冷却水的腐蚀和冲刷,其冷却水温度在275~ 94 陈 雷,等:淬火冷却速率对Zr-4合金显微组织和耐腐蚀性能的影响 325 ℃之间,压力在16 MPa左右[1]。长期服役于 高温高压水 中 的 锆 合 金 表 面 会 发 生 腐 蚀,影 响 锆 合金包壳管的安全可靠性,因此研究 Zr-4合金在 工作环境下的耐腐蚀性能对于反应堆的安全运行 具有重要意义。优化显微组织是提高锆合金包壳 管耐腐蚀性能的重要途径。商用锆合金的显微组 织由α相和 第 二 相 颗 粒 组 成,第 二 相 颗 粒 显 著 影 响锆合 金 的 耐 腐 蚀 性 能 以 及 吸 氢 性 能 等[2-3]。通 过调控加工过程和热处理工艺是改变第二相并优 化锆合 金 耐 腐 蚀 性 能 的 重 要 方 法。 目 前 研 究 人 员[4-5]主要通 过 变 形 和 热 处 理 等 方 法 开 展 锆 合 金 组织与耐腐蚀性能的研究。周邦新等[6]对 Zr-4合 金在不同温度下保温后空冷,发现加热到β相形成 温度快冷后提高了 Zr-4合金的耐疖状腐蚀性能。 沈月锋等[7]研究水淬热处理对 Zr-4合金组织和性 能的影响,认为在β相水淬时保持合适的冷却速率 能够避免β相的残留并提高合金中铁和铬的过饱 和固溶含量,从而提高了 Zr-4合金在 LiOH 溶液 中的耐腐蚀性能。可知对锆合金进行合适的热处 理能够显著提高合金的耐腐蚀性能。对 Zr-4合金 进行淬火冷却处理可析出第二相,通过改变β相的 冷却速率,调控 Zr-4合金的显微组织,从而显著影 响合金 的 耐 腐 蚀 性 能。JEONG 等[8]采 用 不 同 冷 却工艺(冰盐水冷却、水冷、油冷、空冷、炉冷)控制 锆合金β相冷却速率,发现随着冷却速率的降低, 锆合金组 织 中 的 板 条 状 α相 宽 度 增 加。 陈 传 明 等[9]利用 水 冷、空 冷、炉 冷 等 不 同 冷 却 方 式 控 制 Zr-4合金β相 冷 却 速 率,发 现 冷 却 速 率 对 Zr-4 合 金第二相的 尺 寸 与 分 布,以 及 合 金 的 耐 疖 状 腐 蚀 性能有着重要影响。以上研究主要通过改变冷却 方式来定性分析冷却速率对锆合金组织和耐腐蚀 性能的影响,但 是 未 给 出 具 体 冷 却 速 率 对 组 织 和 耐腐蚀性能的影响规律。因此,作者基于水冷、空 冷和炉 冷 等 常 用 冷 却 方 式 对 应 的 冷 却 速 率 范 围 (0.02~200 ℃·s -1)[10],通过精确控制5个数量级 的冷却 速 率(200,20,2,0.2,0.02 ℃·s -1)对加热 至1000 ℃并保温5 min的 Zr-4合金进行冷却处 理,分析不同冷却速率下的显微组织以及在高温高 压水中的耐腐蚀性能,为优化 Zr-4合金的热处理工 艺和显微组织以及提高耐腐蚀性能提供试验参考。

1 试样制备与试验方法

试验材料为再结晶退火态 Zr-4合金棒,直径为 10mm,由中国西部新锆材料技术有限公司提供,其 化学成分(质量分数/%)为1.4Sn,0.21Fe,0.09Cr, 余Zr。将棒状合金置于 Gleeble3800型热模拟试验 机中,在 真 空 环 境 中 将 合 金 加 热 到 1000 ℃ 保 温 5min,再分别以200,20,2,0.2,0.02 ℃·s -1速率冷 却至室温。 对试样表面进行磨制,在体积比1∶9的高氯酸 (HClO4)和冰醋 酸(CH3COOH)组 成 的 溶 液 中 电 解抛光20s左 右,用 酒 精 清 洗 后 采 用 SU6600 型 扫描电镜(SEM)观察合金的微观形貌。利用砂纸 将试样磨至50μm 厚度后,在体积比1∶9的高氯酸 和无水乙醇组成的双喷液对试样进行双喷减薄处 理,工作 电 压 为 30 V,工 作 电 流 为 30 mA,采 用 JEM-2100F型透射电镜(TEM)观察合金的微观形 貌,并使用Image-Pro-Plus软件对板条宽度和颗粒 尺寸进行统计。将尺寸为 ?5 mm×5 mm 的试样 酸洗和等离子水清洗后,采用精度为0.01mg的电 子天平称取试样的质量,在 R5型高压釜中进行腐 蚀试验,腐蚀介质为360 ℃/18.6MPa的高温高压 水,每隔6d称取试样的质量,总腐蚀时间为30d, 计算试样的 单 位 面 积 腐 蚀 质 量 增 量,测 5 次 取 平 均值;在腐蚀后的试样上截取部分试样,用混合酸 (体 积 分 数 10%HF+45%HNO3 +45%H2O)将 基体金属溶解后露出氧化膜,采用 FEIVERIOS46 型高分 辨 扫 描 电 子 显 微 镜 观 察 氧 化 膜 内 表 面 形 貌,将氧化膜折断后观察氧化膜的断口形貌。

2.1 显微组织

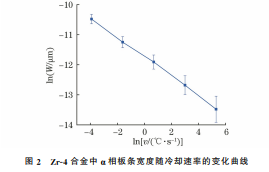

由图1可知:200 ℃·s -1 冷却速率下试验合金 中的α相板条最细小,平均宽度约为1.4μm;随着 冷却速率的减小,板条的宽度增加,当冷却速率为 0.02 ℃·s -1时板条的宽度约为28.0μm,这是由于 冷却速率减小导致α相板条进行了充分的形核长 大。通过统计得到冷却速率为0.02~200 ℃·s -1 时,α相板条的平均宽度与冷却速率近似成反比。 MASSIH 等[11]利用 Lifshitz相变 动 力 学 原 理 构 建 了锆合金组织中α相板条的宽度 W 与冷却速率v 的关系式为lnW =C-Blnv(C,B 均为常数),采 用该关系式拟合得到试验合金 α相板条平均宽度 和冷却 速 率 的 关 系 如 图 2 所 示,相 关 系 数 R 2 为 0.99,拟合公式为 lnW =-11.74-0.32lnv由图3可以看出:200 ℃·s -1冷却速率下试验 合金中大量细小第二相颗粒沿着 α相晶界弥散分 布,α相晶内未观察到第二相颗粒;冷却速率为20, 2 ℃·s -1时第二相颗粒仍主要沿着 α相晶界分布, 颗粒尺寸增加,α相晶内仍无明显第二相颗粒;当冷 却速率降为0.2,0.02 ℃·s -1时,第二相颗粒在晶粒 内部和晶界均有分布,且第二相颗粒发生明显长大。 研究[12-14]表明,Zr-4锆合金经过淬火处理后其板条 α 相 晶 界 上 析 出 的 第 二 相 颗 粒 为 Zr(Fe,Cr)2 (Laves)相,对该合金的耐腐蚀性能有着重要影响。 由图4可知,当冷却速率为0.02 ℃·s -1时,试验合 金中第二相颗粒的平均粒径约为580nm,随着冷 却速率的增大,第二相颗粒的平均粒径减小,当冷 却速率为200 ℃·s -1时,第二相颗粒的平均粒径约 为38nm,这是由于随着冷却速率增加,温度急剧降 低,不利于元素扩散,从而抑制第二相颗粒长大。

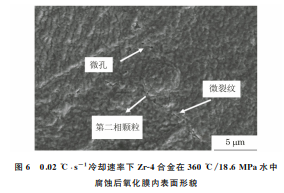

2.2 耐高温高压水腐蚀性能

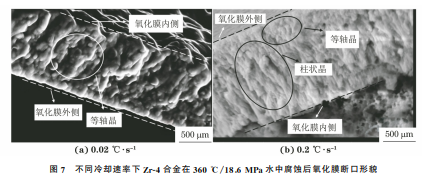

由图5可以看出:随着冷却速率的降低,不同腐 蚀时间下合金的腐蚀质量增量呈先降低后增加的趋 势,耐腐蚀性能呈先变好后变差的趋势;0.2 ℃·s -1 冷却速率下合金的腐蚀质量增量最低,合金的耐腐 蚀性能最好;0.02 ℃·s -1冷却速率下不同腐蚀时间 下合金的 腐 蚀 质 量 增 量 最 大,合 金 的 耐 腐 蚀 性 能 最差。 通过高分辨扫描电子显微镜可在不同冷却速率 下的Zr-4合金腐蚀后的氧化膜内表面观察到大量 第二相颗粒,与文献[15]中观察的结果吻合。当冷 却速率为0.02 ℃·s -1时,合金在高温高压水中腐蚀 后其氧化膜内表面的第二相颗粒周围存在大量的细 小微裂纹,如图6所示,但是其他冷却速率下氧化膜 内表面的第二相颗粒周围未发现微裂纹。在 Zr-4 合金的腐蚀过程中,组织中第二相颗粒的耐腐蚀性 能一般优于基体,因此基体先被氧化;基体因氧化而 发生膨胀,但是第二相颗粒未被氧化,其尺寸不变, 导致基体与第二相颗粒之间产生应力集中,从而形 成空 洞,并 迅 速 降 低 Zr-4 合 金 的 耐 腐 蚀 性 能[16]。 当第二相颗粒经过氧化发生变形后,能通过第二相 颗粒的变形量释放氧化膜中压应力,抑制氧化膜微 裂纹的产生,从而提高合金的耐腐蚀性能[17]。这两 种 作用机制在Zr-4合金的腐蚀过程中同时存在,影 响合金的耐腐蚀性能。当冷却速率由200 ℃·s -1降低至0.2 ℃·s -1时,第二相颗粒尺寸增大,发生氧化 变形时能释放更多氧化膜中的压应力,可在一定程 图6 0 02 ℃??s -1冷却速率下 Zr-4合金在360 ℃ 18 6MPa水中 腐蚀后氧化膜内表面形貌 Fig 6 InnersurfacemorphologyofoxidefilmonZr-4alloyatcooling rateof0 02℃??s -1aftercorrosioninwaterat360℃ 18 6MPa 度上抑制氧化膜产生裂纹,从而改善合金的耐腐蚀 性能。当冷却速率为0.02 ℃·s -1时,第二相颗粒的 粒径为580nm,过于粗大的第二相颗粒氧化形成的 应力集中使其周围形成大量的微裂纹,裂纹对合金 耐腐蚀性能的损害作用占据主导地位,因此合金的 耐腐蚀性能显著降低。 锆合金的氧化过程是由 O 2- 通过氧化膜扩散到 金属/氧化膜界面处与锆反应生成 ZrO2 的过程,所 以氧化膜的内部形貌与结构会通过影响 O 2- 在氧化 膜中的扩散速率,对锆合金的腐蚀行为产生重要影 响[18]。金属锆氧化形成氧化锆的过程中,氧化膜中 会产生巨大的压应力,对该压应力进行分解,最大剪 切力与压应力平面呈45°角度;若氧化膜中 ZrO2 晶粒为柱状晶,晶界方向均近似垂直于压应力方向,此 时微裂纹不易产生,而当 ZrO2 晶粒为等轴晶时,此 时部分等轴晶的晶界与压应力平面夹角为45°,有 利于微裂纹的产生和扩展[19]。同时与等轴晶相比, 柱状晶的结构更加致密,对基体的保护作用更好,能 提高锆合金的耐腐蚀性能[20]。由图7可以看出:当 冷却速率为0.02 ℃·s -1时,合金在高温高压水中腐 蚀后氧化膜断口几乎全部为细小的等轴晶,此时合 金的耐腐蚀性能较差;当冷却速率为0.2 ℃·s -1时, 氧化膜断口中的ZrO2 晶粒主要为结构致密的柱状 晶,只存在少量等轴晶,平整的柱状晶对腐蚀介质起 到了阻碍作用,从而提高了合金的耐腐蚀性能。

3 结 论

(1)对加热至1000℃并保温5min的Zr-4合 金进行淬火处理时,随着冷却速率由200 ℃·s -1降 至0.02 ℃·s -1,组 织 中 α 相 板 条 的 平 均 宽 度 由 1.4μm 增加到28.0μm,第二相颗粒的平均粒径由 38nm 增大到580nm。 (2)当冷却速率为200,20,2 ℃·s -1时,Zr-4合 金中的第二相颗粒主要分布在α相板条晶界处,当 冷却速率为0.2,0.02 ℃·s -1时,第二相颗粒在α相 板条晶界和晶内均有分布。 (3)当冷却速率由200 ℃·s -1降到0.2 ℃·s -1 时,第二相颗粒的氧化有助于释放氧化膜中的压应 力,提高了合金的耐腐蚀性能;当冷却速率进一步降 至0.02 ℃·s -1时,过于粗大的第二相颗粒周围萌生 微裂纹,导致合金的耐腐蚀性能降低;0.2 ℃·s -1冷 却速率下合金的耐腐蚀性能最优,此时氧化膜断口 中的ZrO2 晶粒主要为结构致密的柱状晶,只存在 少量等轴晶。

来源:材料与测试网