分享:磁控溅射制备 Al-Cu合金薄膜的纳米压痕力学性能 与强化机制

上官福军1,尚海龙2,马冰洋2,李文戈1,赵远涛1,刘福康1,于大一2

(1.上海海事大学商船学院,上海 200240;2.上海电机学院材料学院,上海 200240)

摘 要:采用磁控溅射方法在不锈钢表面制备了铜原子分数在0~11.8%的 Al-Cu合金薄膜, 研究了铜含量对薄膜微观结构、纳米压痕力学性能和强化机制的影响。结果表明:纯铝薄膜呈现面 心立方结构,铜原子分数在2.2%~6.5%时 Al-Cu合金薄膜均形成过饱和固溶体相,当铜原子分数 超过6.5%后,薄膜中生成了 AlCu化合物。随铜含量的增加,薄膜的晶粒尺寸减小,硬度和弹性模 量增加,当铜原子分数增至11.8%时,晶粒尺寸为34.7nm,硬度和弹性模量分别比纯铝薄膜提高 了212.5%,2.2%;当铜原子分数在0~6.5%时薄膜的强化主要来自于细晶强化和固溶强化,当铜 原子分数超过6.5%后,薄膜的强化是细晶强化、固溶强化和第二相强化共同作用的结果。

关键词:Al-Cu合金薄膜;纳米压痕力学性能;微观结构;强化机制;磁控溅射 中图分类号:TG146.21 文献标志码:A 文章编号:1000-3738(2022)07-0001-05

0 引 言

铝薄膜具有许多优异的性能,在表面技术领域 具有广泛的应用[1-2]。由于纯铝薄膜的强度和硬度 较低,研究人员通常采用向纯铝薄膜中添加合金元 1 上官福军,等:磁控溅射制备 Al-Cu合金薄膜的纳米压痕力学性能与强化机制 素,通过合金元素的固溶以及所带来的晶粒细化等 强化作用来提高薄膜的力学性能[3-7]。其中,铜元素 的添加不仅可以提高纯铝薄膜的力学性能,而且还 能使薄膜具有良好的电学性能;因此 Al-Cu薄膜常 被用作集成电路的内连材料,在微电子以及电子封 装领域 具 有 良 好 的 应 用 前 景,相 关 研 究 报 道 较 多[8-12]。BOUKHRIS等[8]采用射频磁控溅射方法 制备了不同铜含量的 Al-Cu合金薄膜,发现随着铜 含量的增加,薄膜的显微组织由面心立方(FCC)结 构的铝基固溶体逐渐转变为铝基固溶体和θ相的混 合组 织,硬 度 由 纯 铝 薄 膜 的 1600 MPa 提 高 到 5000MPa左右(此时铜质量分数为22%),展示了 良好的强化效果。DRAISSIA 等[12]采用磁控溅射 方法制备了铜质量分数在0~92.5%的 Al-Cu合金 薄膜,发现铜质量分数在0~1.8%时薄膜的显微组 织为 单 一 的 铝 基 固 溶 体 (α-Al),铜 质 量 分 数 在 1.8%~46.0%时为 α-Al和θ相(Al2Cu)的混合组 织,铜质量分数在49.1%~66.6%时为α-Al、θ相和 Cu3Al相的混合组织,当铜质量分数超过66.6%后, 薄膜组织又为单一的铜基固溶体(α-Cu);薄膜硬度 随铜含量的增加呈现先升高后下降的趋势,当铜质 量分数为49.1%时达到最大值(约8000MPa)。 然而,以上研究大多只涉及了铜含量对 Al-Cu 合金薄膜 显 微 组 织 和 力 学 性 能 的 影 响,较 少 涉 及 Al-Cu合金薄膜强化机制,更没有分析各个强化因 子对强化作用的贡献值。合金元素的添加除了会造 成成分的变化,也会导致晶粒尺寸的改变,对于 AlCu合金薄膜通常还会发生第二相粒子的析出[8] ;细 晶强化、固溶强化以及第二相强化等多个强化因子 交织在一起,使得 Al-Cu合金薄膜强化机制的揭示 变得较为困难。因此,各个强化因子的作用和权重 研究非常重要。作者采用磁控溅射技术制备不同铜 含量的 Al-Cu合金薄膜,研究了铜含量对薄膜微观 结构和纳米压痕力学性能的影响规律,并分析了细 晶强化、固溶强化和第二相强化在 Al-Cu合金薄膜 强化中的作用和权重,揭示了 Al-Cu合金薄膜的强 化机制。

1 试样制备与试验方法

采用 ANELVASPC-350型多靶磁控溅射仪制 备 Al-Cu 合 金 薄 膜。 铝 靶 和 铜 靶 的 直 径 均 为 76mm,纯度为99.99%,分别由直流和射频阴极控 制。不锈钢基片经抛光、超声清洗并干燥后装入真 空室的基片架上,基片与靶的距离均约为50mm。 抽真空,当达到5×10 -4 Pa的背底真空度后,向真 空室内充入纯度为99.999%的氩气,并维持其压力 为0.6Pa不变,在此环境下制备薄膜。在溅射过程 中,将铝靶的电流保持在0.5A,通过改变铜靶功率 来改 变 铜 含 量,铜 靶 功 率 分 别 取 0,5,10,15,20, 25W,通过控制沉积时间将薄膜厚度控制在2μm。 溅射过程中基片不施加负偏压也不加热,其转速维 持在20r·min -1。采用 OXFORDINCA 型 X 射线 能量分散谱仪(EDS)测定合金薄膜中的铜含量,在 薄膜上选取多个区域进行测定并取平均值。测得铜 靶功率为0,5,10,15,20,25W 时制备得到的 Al-Cu 合金薄膜中的铜含量(原子分数,下同)分别为 0, 2.2%,4.2%,6.5%,8.9%,11.8%。 采用 RigakuD/max-2550/PC 型 X 射 线 衍 射 仪(XRD)分 析 薄 膜 的 物 相 组 成,采 用 Scherrer公 式,由 XRD谱中 Al(111)衍射峰半高宽的变化计算 得到晶粒尺寸,并根据 Al(111)衍射峰位置的变化 计算晶面间距。用JEM-2100F 型场发射透射电子 显微 镜 (TEM)观 察 薄 膜 中 的 晶 粒 形 貌,并 采 用 ImageJ软 件 分 析 晶 粒 尺 寸。 采 用 Fischerscope H100VP型微力学探针进行纳米压痕力学性能测 试,采用维氏压头,最大压入载荷为10mN,测至少 20个点取平均值。

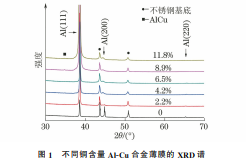

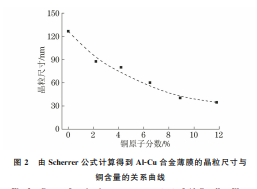

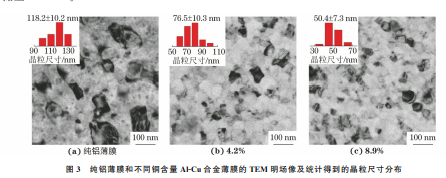

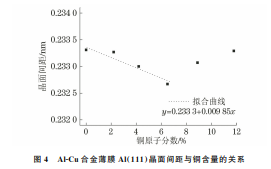

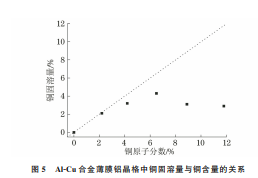

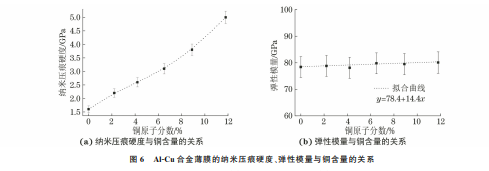

由图1可以看出:制备的不同铜含量 Al-Cu合 金薄膜均出现了面心立方结构铝的衍射峰,并且都 存在 Al(111)衍射峰较强、Al(200)和 Al(220)衍射 峰较弱的现象,表明合金薄膜出现了 Al(111)面的 择优取向;当铜含量达到8.9%和11.8%时,薄膜中 还出现了 AlCu化合物相的衍射峰;随着铜含量的 增加,Al(111)衍射峰强度逐渐增强而 Al(200)和 Al(220)衍射峰强度缓慢减弱,表明薄膜择优取向 程度增大,同时各衍射峰均发生宽化,表明薄膜的晶 粒尺寸减小;与未添加铜的纯铝薄膜相比,添加铜所 得的 Al-Cu合金薄膜的衍射峰均向大角度方向发 生偏移,这是由于半径较小(0.128nm)的铜原子在 半径较大(0.143nm)铝晶格中固溶导致铝晶格收缩 造成的;随着铜含量的增加,Al(111)衍射峰向大角 度方向的偏移程度先增大,当铜含量高于6.5%后, 相比于铜含量为6.5%又略微向小角度方向发生偏 2 上官福军,等:磁控溅射制备 Al-Cu合金薄膜的纳米压痕力学性能与强化机制 移,这是因为当铜含量高于6.5%后形成了 AlCu化 合物相,导致固溶于铝晶格内的铜原子含量降低,晶 格收缩程度减小。 图1 不同铜含量 Al-Cu合金薄膜的 XRD谱 Fig 1 XRDpatternsofAl-Cualloyfilmswithdifferentcopper content 由图 2 可 以 看 出,纯 铝 薄 膜 的 晶 粒 尺 寸 约 为 126.5nm,随着铜含量的增加,Al-Cu合金薄膜的晶 粒尺寸逐渐降低,当铜含量增加至11.8%时,晶粒 尺寸降低至34.7nm。 图2 由Scherrer公式计算得到 Al-Cu合金薄膜的晶粒尺寸与 铜含量的关系曲线 Fig 2 CurveofgrainsizevscoppercontentofAl-Cualloyfilms calculatedbyScherrerformula 由图3可见:Al-Cu合金薄膜的晶粒尺寸随铜 含量增加逐渐减小,与 Scherrer公式计算结果保持 一致;纯铝薄膜的平均晶粒尺寸约为120nm,铜含 量分别为4.2%,8.9%时 Al-Cu合金薄膜的晶粒尺 寸分别降至约80,50nm,这一结果与Scherrer公式 计算结果基本相当。 图3 纯铝薄膜和不同铜含量 Al-Cu合金薄膜的 TEM 明场像及统计得到的晶粒尺寸分布 Fig 3 TEMbrightimagesandstatisticallyobtainedgrainsizedistributionofpurealuminumfilm a andAl-Cualloyfilmswithdifferent coppercontent b-c 由图4可以看出,Al-Cu合金薄膜的 Al(111) 晶面间距随铜含量的增加先减小后增大,当铜含量 为6.5%时最小。晶面间距的减小是由于铜原子固 溶于铝晶格导致铝晶格收缩形成的,而铜含量高于 6.5%后的增大则是由于薄膜中生成了 AlCu化合 物,降低了铝晶格内的铜原子固溶量,造成铝晶格收 缩程度降低导致的。 根据余 瑞 璜[13]的 固 体 与 分 子 经 验 电 子 理 论 (EET),晶面间距和铝晶格内铜固溶量之间的关系 如下: a= 3d=B{2[cR1(1)- (1-c)R2(1)]- βlg[cn C 1 + (1-c)n C 2]} (1) 式中:a 为晶格常数;d 为晶面间距;c 为铜固溶量; 图4 Al-Cu合金薄膜 Al 111 晶面间距与铜含量的关系 Fig 4 RelationshipbetweenAl 111 interplanarspacingandcopper contentofAl-Cualloyfilms B 为常数,取 2;β为常数,取0.710;R(1),n C 分别 为原子的单键半长和共价电子数,下标1,2分别代 3 上官福军,等:磁控溅射制备 Al-Cu合金薄膜的纳米压痕力学性能与强化机制 表溶剂原子和溶质原子。 对于铜含量在2.2%~11.8%的 Al-Cu合金薄 膜,溶剂 原 子 为 铝 原 子,溶 质 原 子 为 铜 原 子,则 R1(1)=0.119nm,R2 (1)=0.115nm,n C 1 =0.2086, n C 2 =0.3754 [14]。 将上述参数和图4中的晶面间距代入式(1),计 算得到铜固溶量(原子分数,下同)。由图5可知:当 铜含量不高于2.2%时,铜几乎全部固溶于铝晶格 中(平衡态室温下铜在铝中的固溶度小于0.5%); 当铜含量由 2.2% 增至 6.5% 时,铜固 溶 量 相 应 增 加,但其值低于铜含量,说明铜原子未能全部固溶于 铝晶格;当铜含量高于6.5%时,铜固溶量呈下降趋 势,这应是由于薄膜中形成了 AlCu化合物,消耗了 晶格中的铜所致。

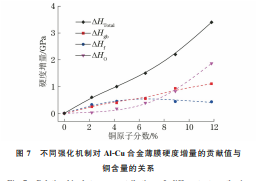

上述试验结果表明:当铜含量不高于6.5%时, Al-Cu合金薄膜主要形成铜原子固溶于铝晶格中的 过饱和固溶体;当铜含量高于6.5%,铜原子部分固 溶于铝,部分与铝反应形成 AlCu化合物;此外,随 着铜含量的增加,薄膜晶粒尺寸减小。因此,Al-Cu 合金薄膜的强化机制包括细晶强化、固溶强化和第 二相强化3种,则 Al-Cu合金薄膜相比于纯铝薄膜 的硬度增量 ΔHTotal 可表示为 ΔHTotal=ΔHgb +ΔHf+ΔHO (2) 式中:ΔHgb 为细晶强化对硬度增量的贡献值;ΔHf 为固溶强化对硬度增量的贡献值;ΔHO 为第二相强 化对硬度增量的贡献值。 根据 Hall-Petch关系,ΔHgb 可表示为 ΔHgb =αΔσgb =α(σAl-Cu -σAl)=αk(d -1/2 Al-Cu -d -1/2 Al ) (3) 式中:α 为硬度与强度的换算常数,取3.6;Δσgb 为细 晶强化对强度增量的贡献值;σAl-Cu 为 Al-Cu合金薄 膜的强度;σAl 为纯铝薄膜的强度;dAl-Cu,dAl 分别为 Al-Cu合金薄膜和纯铝薄膜的晶粒尺寸;k 为常数, 取3.479GPa·nm -1/2[15]。 根据 Fleischer公式[16],ΔHf 可表示为 ΔHf=αAG|ε'G -mεb| 3 2c 1 2 (4) G =E/2(1+ν) (5) ε'G =εG/(1+0.5εG) (6) 式中:A,m 均为经验拟合项,分别取0.126,3;G 为 剪切模量;E 为弹性模量;ν 为泊松比,取0.3;εb 为 晶格失配系数,其值为图4中拟合线的斜率;ε'G 为 模量失配 系 数;εG 为 剪 切 模 量 变 化 速 率,其 值 为 图6(b)中拟合线的斜率。 将试验测得的各参数代入式(3)~式(6),计算 得到 ΔHgb 和 ΔHf,代入式(2)得到 ΔHO。由图7 可以看出:随着铜含量的增加,ΔHgb 逐渐增大,当 4 上官福军,等:磁控溅射制备 Al-Cu合金薄膜的纳米压痕力学性能与强化机制 铜含量增至11.8%时达1.1GPa左右;ΔHf 则随着 铜含量的增加先增大后减小,当铜含量为6.5%时 达到最大值0.56GPa;ΔHO 在铜含量低于6.5%时 的变化趋势十分平缓,当铜含量高于6.5%时迅速 升高,至铜含量为11.8%时达到1.8GPa左右;当铜 含量低于6.5%时,Al-Cu合金薄膜的强化主要来自 细晶强化和固溶强化,二者对硬度增量的贡献几乎 分别 占 到 了 总 硬 度 增 量 的 50%;当 铜 含 量 高 于 6.5%时,ΔHO 在总硬度增量中的占比 迅 速 上 升, ΔHgb 和 ΔHf 则 逐 步 降 低,特 别 是 当 铜 含 量 增 至 11.8% 时,ΔHO 几 乎 占 到 了 总 硬 度 增 量 的 60%, ΔHgb 的占比则降低至30%左右,ΔHf 的占比更是 降低至10%左右。 图7 不同强化机制对 Al-Cu合金薄膜硬度增量的贡献值与 铜含量的关系 Fig 7 Relationshipbetweencontributionofdifferentstrengthening mechanismstohardnessincreaseof Al-Cualloyfilmsand coppercontent

3 结 论

(1)采用磁控溅射法制备铜原子分数在 0~ 11.8%的 Al-Cu 合 金 薄 膜,当 铜 原 子 分 数 不 高 于 2.2%时,铜原子几乎全部固溶于铝晶格中,当铜原 子分数由2.2%增至6.5%时,铜原子部分固溶于铝 晶格中;当 铜 原 子 分 数 超 过 6.5% 后,薄 膜 中 生 成 AlCu化合物,使得铜原子固溶量减少;薄膜的晶粒 尺寸随铜 含 量 的 增 加 而 减 小,当 铜 原 子 分 数 增 至 11.8%时,晶粒尺寸仅为34.7nm。 (2)随着铜含量的增加,Al-Cu合金薄膜的纳 米压痕硬度快速增大,弹性模量呈线性平缓增加,当 铜原子分数增至11.8%时,硬度和弹性模量分别比 纯铝薄膜提高了212.5%,2.2%。 (3)当铜原子分数在0~6.5%时,Al-Cu合金 薄膜的强化主要来自细晶强化和固溶强化,二者各 占到了薄膜总强化效果的50%左右;当铜原子分数 超过6.5%后,第二相强化所占比例迅速上升,当铜 原子分数增至11.8%时,其对硬度增量的贡献几乎 占到了总硬度增量的60%,细晶强化和固溶强化的 占比则分别降低至约30%,10%。

来源:材料与测试网