分享:多尺度复合结构多孔芯热管的制备及其传热特性

蒋雪微1,2,连利仙1,2,唐 海1,2,刘 颖1,2

(1.四川大学材料科学与工程学院,成都 610065;2.四川省纳米科技应用工程技术研究中心,成都 610065)

摘 要:根据热管各部分的功能差异,以纳米多孔铜粉和不规则铜粉为原料,设计并制备了一种 新型多尺度复合结构多孔芯热管;该热管蒸发段多孔芯为两层结构,管壁侧为由纳米多孔铜粉烧结 而成的小孔隙层,工质腔侧为由不规则铜粉烧结而成的大孔隙层,绝热段和冷凝段多孔芯则均为由 不规则铜粉烧结而成的大孔隙层。采用自组装的传热性能测试装置研究了热管的传热性能。结果 表明:多尺度复合结构多孔芯的小孔隙层可以提供较高的毛细力,大孔隙层可以提供较大的工质流 动通道,从而提升热管传热能力;与单层均匀多孔芯热管相比,多尺度复合结构多孔芯热管表现出 了更高的抗重力传热能力,在完全抗重力条件下(倾斜角度为90°)的传热极限功率高达90W,比由 纳米多孔铜粉和不规则铜粉烧结而成的单层均匀多孔芯热管分别提升了2.9倍和2.3倍。

关键词:热管;复合结构多孔芯;微纳结构;传热特性 中图分类号:TK172.4 文献标志码:A 文章编号:1000-3738(2022)07-0032-06

0 引 言

随着科学技术的迅猛发展,一些超高热流密度 场合,比如高功率 LED 灯[1]、机车模块[2]、数据中 心[3]等都面临着系统整体散热的问题。在电子工业 32 蒋雪微,等:多尺度复合结构多孔芯热管的制备及其传热特性 领域,芯片内晶体管数量按“摩尔定律”增长至几十 亿根,集成度越来越大,5G 通信技术的发展使芯片 运算速率大幅提升,所产生的热量也越来越大[4] ;传 统的空气自然对流及强制对流传热方式已不能满足 高性能、高功率器件及设备的散热需求。热管作为 一种高效 的 传 热 元 件,广 泛 应 用 于 功 率 半 导 体 芯 片[5-6]、太阳能光伏/光热系统[7-8]以及核能发电[9-10] 等领域。热管工作时,利用工质气化来吸收热量,然 后在冷源处液化释放热量,同时通过多孔芯提供的 毛细力来驱动工质回流至热管的蒸发段,从而保证 工质再次吸收热量而气化,实现循环散热。多孔芯 作为热管的组成部分,不仅为工质流动提供通道,还 产生毛细力来驱动工质回流至蒸发段,因此多孔芯 的结构直接影响热管的传热性能。 从理论上来说,当孔径减小时,多孔芯热管的毛 细力升高,渗透率降低;而当孔径增大时,则毛细力 降低,渗透率升高:毛细力和渗透性之间存在此消彼 长的对立关系。这使得普通单一孔结构多孔芯热管 的传热能力受到限制。此外,热管在实际应用中会 受到长度以及抗重力倾斜角度的限制,通常还会面 临蒸发器位于冷凝器上方(抗重力)的情形,在运动 器件如机车、航天飞行器上,还可能受到加速度的不 利影响,这些都会降低热管的传热能力。因此,为了 实现热管的广泛应用,必须平衡多孔芯毛细力与渗 透性的矛盾,从而提高热管的抗重力传热性能。为 此,研究人员提出了复合结构多孔芯的发展方向,研 制出一种分层复合多孔芯,其蒸发段和绝热冷凝段 的结构相同,均为不同孔径的两层或多层结构,通过 调整各层的孔径尺寸,可以提高毛细力,从而提高热 管的抗重力传热能力。XU 等[11]制备了一种由铜 层和镍层组成的双层结构多孔芯,这种复合芯结构 大大降低了热管的热损失。FLOREZ等[12]将不同 粒径的铜粉烧结成多层结构的复合多孔芯,当细、粗 铜粉层厚度相同且充液率达到100%时,该多层复合 多孔芯热管的热阻低于单一孔结构芯热管。但上述 多层结构多孔芯的孔径均为微米级,不能显著提高多 孔芯的毛细力,使得其抗重力传热能力的提高幅度不 大。制备纳米级孔径的多层孔芯对提升热管毛细渗 透 性 能 和 抗 重 力 传 热 性 能 具 有 重 要 意 义。 KRISHNAN等[13]在热管蒸发段表面通过电化学沉 积制备了相同长度但直径不同的纳米线,这种含有纳 米线结构的多孔芯有助于提升热管的传热系数。但 是,这种制备工艺的不足也很明显,首先是在热管内 进行电沉积存在一定困难,其次多孔芯内的腐蚀溶液 难以有效去除而导致杂质离子的引入。因此,电化学 沉积法不是制备纳米结构多孔芯的最佳方法,开发一 种工艺简单且成本低廉的制备方法势在必行。 根据热管运行过程中不同部分的功能差异,热 管可分为蒸发段、绝热段和冷凝段3个部分。考虑 到热管各个部分的特性,作者构建了一种多尺度复 合结构多孔芯热管,以平衡多孔芯毛细力和渗透率 之间的矛盾,提升热管在抗重力条件下的传热能力; 采用腐蚀脱合金化技术获得的纳米多孔铜粉,结合 粉末冶金工艺制备了多尺度复合结构多孔芯热管,该 热管蒸发段多孔芯为由管壁侧的纳米多孔铜粉层和 工质腔侧不规则铜粉层烧结形成的两层结构,绝热段 和冷凝段则均为由不规则铜粉层组成的单层结构,对 制备热管的传热性能进行了测试分析。

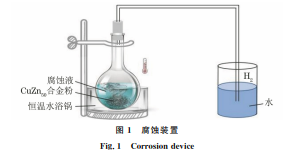

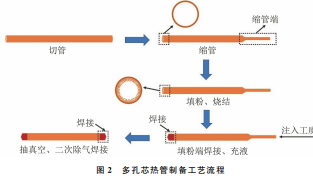

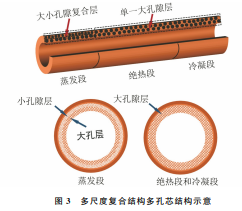

试验材料包括不规则 CuZn50 合金粉、不规则铜 粉(纯度 99.9%)、磷 脱 氧 铜 管 (纯 度 99.9%,外 径 6.0mm,内径5.2mm)、高纯水以及不锈钢芯棒(直 径4.2,3.0mm,长250mm)。 图1 腐蚀装置 Fig.1 Corrosiondevice 采用腐蚀脱合金化技术制备纳米多孔铜粉。搭 建如图1所示的腐蚀装置,腐蚀液组成为1.5mol· L -1 NH4Cl和3mol·L -1 HCl,通入30min氩气除 氧后将 烧 瓶 放 置 于 70°C 恒 温 水 浴 锅 中,再 倒 入 CuZn50 合金粉,腐蚀3d后,清洗干燥得到纳米多孔 铜粉。将制备的纳米多孔铜粉过两层筛网(160目 筛网和200目筛网),不规则铜粉同样过两层筛网 (60目筛网和80目筛网),取两层筛网中间的物料 作为制备热管多孔芯的原料。 多孔芯热管的常规制备过程如图2所示。使用 BS230B型铜管切割机将磷脱氧铜管切割成长度在 237~257mm 的短管,再使用 LR-6 mm 型铜管缩 管机将铜管一端的外径从6mm旋压模锻至4mm, 33 蒋雪微,等:多尺度复合结构多孔芯热管的制备及其传热特性 图2 多孔芯热管制备工艺流程 Fig.2 Preparationprocessofporouswickheatpipe 内径为3.6 mm,缩管部分长50 mm。将不锈钢芯 棒表面均匀涂抹脱模剂,干燥后插入到磷脱氧铜管 中,固定于铜管正中以保证在铜管内壁烧结得到厚 度均匀的多孔芯。在铜管和芯棒之间的空隙中填入 原料粉末,放入JGB-?60 mm×600 mm 石英管式 炉中进行烧结,同时向炉内通入纯度99.99%的氩 气以避免试样氧化。试样烧结冷却后,用钳子缓慢 将不锈钢芯棒取出,对铜管的填粉端侧进行管径收 缩及焊接封口处理,然后从缩管端向铜管内注入高 纯水。为了去除铜管内的空气,使用 V-i280SV 型 旋转真空泵进行抽真空处理,为避免管内高纯水的 蒸发,调节针形阀将真空泵在1.01×10 5 Pa气压下 的抽气流量控制在0.1~0.3m 3·h -1之间。抽真空 操作结束后,利用2013A351型铜管冷焊封口机进 行机械冷焊和二次除气,最后用 WS200型氩弧焊机 对铜管两端进行永久密封,得到多孔芯热管。 作者构建的多尺度复合结构多孔芯热管蒸发段 长50mm,绝热段长80mm,冷凝段长70mm。多 尺度复合结构多孔芯的制备工艺如下:第一步,制备 蒸发段管壁侧由纳米多孔铜粉烧结而成的小孔隙 层。首先在铜管中放入直径为4.2mm 的不锈钢芯 棒,在芯棒和铜管之间的空隙中填充纳米多孔铜粉, 粉末振实后的高度为50mm(保证多孔铜粉只充满 热管的蒸发段),然后将整个试样竖直放入烧结炉 中,在800 ℃下烧结30 min,在蒸发段管壁侧获得 厚度为0.5 mm 的小孔隙层。第二步,制备蒸发段 工质腔侧以及绝热段和冷凝段由不规则铜粉构成的 大孔隙层。在第一步烧结的试样中放入直径3.0mm 的不锈钢芯棒,在芯棒和铜管之间的空隙中填充不规 则铜粉,振实后将整个试样竖直放入烧结炉中,在 800℃下烧结30min,从而获得大孔隙层,其中蒸发 段工质腔侧大孔隙层厚0.6mm,绝热段和冷凝段厚 度均为1.1mm。最终烧结得到的多尺度复合结构 多孔芯孔隙结构如图3所示。 图3 多尺度复合结构多孔芯结构示意 Fig.3 Diagramofmulti-scalecompositestructureporous wickstructure 为了进行 对 比,还 制 备 了 两 种 单 层 均 匀 多 孔 芯热管。一 种 多 孔 芯 由 纳 米 多 孔 铜 粉 烧 结 而 成 (简称单层芯 A),其 孔 结 构 包 含 纳 米 多 孔 铜 粉 本 身的纳米孔 和 颗 粒 烧 结 形 成 的 微 米 孔;另 一 种 多 孔芯由不规则铜粉烧结而成(简称单层芯 B),其孔 结构为颗粒烧结形成的微米孔。这两种多孔芯的 厚度也均 为 1.1 mm。纳 米 多 孔 铜 粉 和 不 规 则 铜 粉烧结而成的单层均匀多孔芯热管中的充液量分 别为1.76,1.55g,多尺度复合结构多孔芯热管中 的充液量为1.80g。

1.2 试验方法

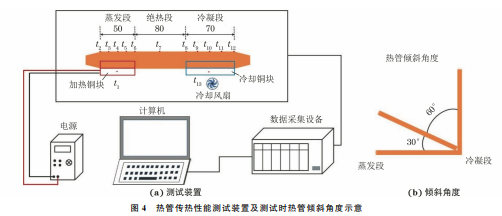

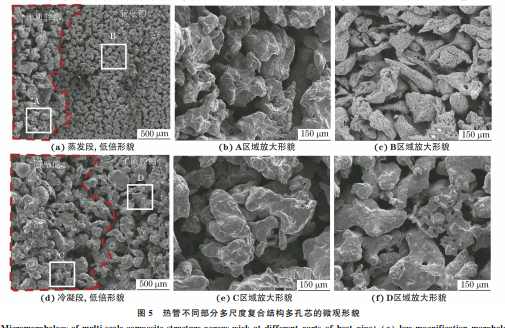

在热管蒸发段和冷凝段中部位置横向剖开,利 用 RegulusSU8230型场发射扫描电镜(FESEM)观 察多孔芯的微观孔结构。采用如图4所示自组装的 传热性能测试装置对热管进行传热性能测试,该装 置主要由 HSPY-60-05型直流稳压电源、加热铜块、 冷却铜块、冷却风扇以及温度数据采集系统组成。加 热铜块上表面开设半圆形凹槽,内置3根加热棒与 电源相连;冷却风扇固定在冷却铜块的下方,冷却铜 34 蒋雪微,等:多尺度复合结构多孔芯热管的制备及其传热特性 图4 热管传热性能测试装置及测试时热管倾斜角度示意 Fig 4 Diagramofheatpipeheattransferperformancetestdevice a andheatpipetiltanglesduringtest b 图5 热管不同部分多尺度复合结构多孔芯的微观形貌 Fig 5 Micromorphologyofmulti-scalecompositestructureporouswickatdifferentpartsofheatpipe a low-magnificationmorphologyof evaporationsection b enlargedviewofareaA c enlargedviewofareaB d low-magnification morphologyofcondensation section e enlargedviewofareaCand f enlargedviewofareaD 块上表面同样开设半圆形凹槽;利用一台 SH-16型 数据采 集 器、电 脑 和 13 根 K 型 热 电 偶 (精 度 为 ±0.1 ℃)来进行温度数据采集,其中t1 和t13 分别 为加热铜块和冷却铜块的温度,t2~t6 为热管蒸发 段壁面温度,t7 为绝热段温度,t8~t12 为热管冷凝 段壁面温度。 将热管的蒸发段和冷凝段分别嵌在加热铜块和 冷却铜块的凹槽内,分别 倾 斜 3 个 角 度 (0°,30°和 90°)进行抗重力传热性能测试。在热管与铜块之间 间隙处填入导热硅脂以减小接触热阻。试验时,先 开启散热 风 扇 并 启 动 数 据 采 集 系 统,经 过 约 60s 后,启动测试程序进行加热,初始加热功率为5 W, 每隔5min加热功率增加5 W。当热管加热段温度 t1 明显高于t2 或者t2 明显高于t3 后,停止试验。 根据测试得到的温度计算热阻,计算公式[14]为 Re =(t1 -t6)/Q (1) 式中:Re 为热阻,℃·W -1;Q 为加热功率,W。

2 试验结果与讨论

2.1 多尺度复合结构多孔芯的微观结构

由图5可以看出,多尺度复合结构多孔芯热管 蒸发段的孔芯为双层结构:第一层为管壁侧烧结纳 米多孔铜粉形成的小孔隙层,其孔结构包含纳米多 孔铜粉颗粒内部和表面的纳米孔,还包含颗粒之间 35 蒋雪微,等:多尺度复合结构多孔芯热管的制备及其传热特性 烧结形成的孔隙;第二层为工质腔侧由不规则铜粉 颗粒烧结形成的大孔隙层。绝热段和冷凝段多孔芯 结构相同,均为由不规则铜粉烧结形成的大孔隙层。

2.2 多孔芯孔结构对热管传热性能的影响

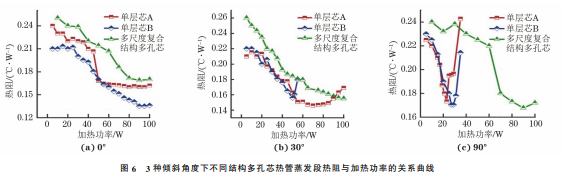

在传热性能的测试过程中,当热管蒸发段加热 功率低于其传热极限功率时,蒸发段不同位置的温 度会很均匀;而当加热功率超过传热极限功率时,热 管蒸发段多孔芯内的工质就会发生干涸,此时施加 的一部分热量并不是通过相变快速传递至冷凝段, 而是直接使加热铜块、管壳和多孔芯过热,从而出现 温度t2 高于t3,接着t3 高于t4 的现象,此时温度t1 与t6 的差值也会立刻增大,热阻急剧增加。因此, 根据热阻的变化可以判断热管的传热极限功率。 由图6可以看出:在水平条件下(倾斜角度0°), 随着加热功率的增加,单层均匀多孔芯(单层芯 A 和单层芯 B)热管和多尺度复合结构多孔芯热管的 热阻均逐渐减小,这可能是因为加热功率的增加使 得蒸发段多孔芯内的工质因蒸发而减少,并且逐渐 向管壁方向移动,径向传热路径变短,导致热阻降 低。当加热功率超过100 W 时,3种热管的热阻依 旧呈下降趋势,因此水平条件下不同热管的传热极 限功率均超过100 W。 图6 3种倾斜角度下不同结构多孔芯热管蒸发段热阻与加热功率的关系曲线 Fig.6 Relationcurvesofheatresistancevsheatingpowerofevaporationsectionofheatpipeswithdifferentporouswickstructures atthreeinclinedangles 在抗重力条件下(倾斜角度30°),由不规则铜 粉和纳米多孔铜粉烧结而成的单层芯 B热管和单层 芯 A热管的热阻分别在加热功率为50W 和85W 时 由下降趋势转变为增大,说明二者的传热极限功率 分别为50,85 W;传热极限功率相比于水平条件发 生不同程度的降低,这是因为热管向反重力方向倾 斜时,蒸发段的工质向冷凝段运动需要克服额外重 力,因此热阻增大。在抗重力条件下,多尺度复合结 构多孔芯热管的传热极限功率仍然超过100W。这 是因为多尺度复合结构多孔芯热管蒸发段的小孔隙 层可以产生很高的毛细力,绝热段和冷凝段的大孔 隙则能提供较大的工质流动通道,促进工质从冷凝 段回流至蒸发段,从而提升传热极限功率。 在完全反重力的条件下(倾斜角度 90°),由于 蒸发段工质向冷凝段运动时受到更高重力的作用, 两种单层均匀多孔芯热管的传热极限功率显著下 降,单层芯 A 热管和单层芯 B热管分别降至23 W 和27W;多尺度复合多孔芯热管的传热极限功率仍 高达90 W。 多尺度复合结构多孔芯热管的高传热能力归功 于多孔芯的结构与其功能之间的适应性。从热管的 轴向角度看,蒸发段的多尺度复合结构多孔芯含有 小孔隙层,保证了较高的毛细力来驱动工质循环;绝 热段和冷凝段具有较大的孔隙,为工质流动提供了 更大的通道,工质流动阻力减小,渗透率提高,从而 增强了液体补偿能力,使得热管具有更强的耐干涸 性。从热管的径向角度来看,蒸发段多尺度复合结 构多孔芯的径向为具有不同孔径的两层孔结构,且 孔径减小的方向与热管受热运行时多孔芯内工质的 下降方向一致。随着热负荷的增加,更多工质下降 进入孔隙更小的纳米多孔铜粉小孔隙层,从而获得 更大的毛细力。综上所述,多尺度复合结构多孔芯 热管的蒸发段提供了较大的毛细力,促进热管倾斜 时蒸发段的工质向冷凝段的运输,同时绝热段和冷 凝段提供了低阻力的流动通道,保证了冷凝段内的 工质回流至蒸发段。

3 结 论

(1)根据多孔芯热管不同部位的功能差异,设 计并制备了一种多尺度复合结构多孔芯热管。该多 尺度复合结构多孔芯热管蒸发段的多孔芯为两层孔 隙结构,管壁侧为由纳米多孔铜粉烧结而成的小孔 36 蒋雪微,等:多尺度复合结构多孔芯热管的制备及其传热特性 隙层,可以提供较高的毛细力,工质腔侧为由不规则 铜粉烧结而成的大孔隙层;绝热段和冷凝段多孔芯 均为由不规则铜粉烧结而成的单层大孔隙层,可以 提供较大的工质流动通道,减小工质的流动阻力,提 高渗透性。 (2)多尺度复合结构多孔芯热管在水平条件下 的传热极限功率超过100 W;与单层均匀多孔芯热 管相比,多尺度复合结构多孔芯热管表现出了更高 的抗重力传热能力,在完全抗重力条件下(倾斜角度 为90°)的传热极限功率高达90W,比由纳米多孔铜 粉和不规则铜粉烧结而成的单层均匀多孔芯热管分 别提升了2.9倍和2.3倍。

来源:材料与测试网