分享:电沉积镍基复合镀层的研究进展

阚洪敏,孟媛媛,崔世强,孔令明,王晓阳,龙海波

(沈阳大学机械工程学院,辽宁省多组硬质膜研究及应用重点实验室,辽宁省先进材料制备技术重点实验室,沈阳110044)

摘 要:电沉积法是目前制备镍基复合镀层的重要方法。介绍了不同电沉积法的特点,综述了电流密度、镀液pH、表面活性剂、第二相颗粒含量和尺寸等工艺参数对镍基复合镀层质量的影响,总结了镍基复合镀层的种类及应用现状,最后对电沉积镍基复合镀层的未来发展方向进行了展望。

关键词:镍基复合镀层;电沉积;耐磨耐腐蚀性能;析氢催化中图分类号:TQ153.2 文献标志码:A 文章编号:1000-3738(2021)11-0001-07

0 引 言

随着工业的发展,对镀层性能的要求逐渐提高,镍基复合镀层以其较好的致密性和优异的综合性能而获得研究者普遍的关注,并成为研究的热点[1-3]。目前,电沉积技术作为一种有效的金属表面处理方法,是国内外研究人员公认的制备镍基复合镀层的主要方法。电沉积是金属或者合金从其化合物水溶液、非水溶液或熔盐中电化学沉积的过程,所得镀层的附着性好,性能优异,广泛应用于金属防护、纳米材料和催化材料的制备方面[4-5]。随着电沉积技术的不断进步,镍基复合镀层的成本降低,性能变好,应用领域更广泛,受到研究人员更加广泛的关注。作者针对近几十年电沉积法制备镍基复合镀层的研究现状,从不同电沉积制备方法、工艺条件对镍基复合镀层质量的影响及添加不同粒子的镍基复合镀层性能3个方面进行了综述。

1 镍基复合镀层的制备方法

1.1 直流电沉积法

直流电沉积法是最普遍也是最早用来制备镍基复合镀层的方法,该方法具有仪器设备简单、试验操作简单、成本低廉等优点,且所制备的镍基复合镀层表面光亮、结构均匀、性能较好[6-8]。曹静等[9]研究发现,随着电流密度的升高,直流电沉积法制备得到的镍基复合镀层中SiC微粒的质量分数增加,这是由于增大电流密度一方面可以增大微粒与金属粒子的共沉积速率,另一方面可以增强极间电场力,促使吸附于金属阴离子周围的微粒随着金属离子向阴极移动,从而提高镀层中微粒的含量。但是采用直流电沉积法制备的镍基复合镀层的晶粒粗大,且会产生裂纹、孔隙等缺陷。

1.2 脉冲电沉积法

为了改善直流电沉积镍基复合镀层的质量,研究者采用脉冲电源进行施镀。与直流电沉积法只能调节电极参数相比,脉冲电沉积法可调节多样波形,使得沉积速率提高,制备得到镍基复合镀层的晶粒较细小,表面更致密,缺陷数量较少,同时镀层性能得到较大提高[10-11]。在用脉冲电沉积法制备 Ni-W 镀层时,随着脉冲频率的增加,镀层晶粒尺寸先减小后增大。这是因为随着脉冲频率的增加,单位脉冲时间减少,放电周期变短,原子核在阴极生长的时间变短,晶核生长受抑制,晶粒尺寸减小,此时镀层的硬度及耐腐蚀性能提高;但当脉冲频率过高时,钨来不及扩散到阴极表面,造成镀层中的钨含量降低,从而导致镀层中镍晶粒粗大,进而影响镀层质量,使得镀层性能降低[12-13]。

1.3 超声波脉冲电沉积法

随着科技的发展,研究者尝试将具有高比表面积、小尺寸效应的纳米颗粒与镍基体结合以制备出性能优异的复合镀层,但纳米颗粒易团聚而影响镀层质量。为解决这一问题,在施镀过程中引入超声波,利用超声波空化效应产生的高压激波协同强力的随机振荡将团聚的纳米颗粒粉碎,使纳米颗粒均匀镶嵌在沉积层中[14-15]。与脉冲电沉积法相比,超声波脉冲电沉积法制备得到的 Ni-TiN复合镀层中含有较高含量的镍和钛,TiN 颗粒均匀分散在镀层中,镀层结构较致密,镀层的硬度较高,耐腐蚀和耐磨性能较好[16]。

1.4 喷射电沉积法

喷射电沉积法是将含有高浓度金属离子的电解液以高速射流的方式喷向阴极表面,以实现金属离子共沉积的技术。该技术以快速稳定流动的镀液作为连通阴阳极的导体,在有镀液流动的范围内进行电沉积。镀液流动造成镀层表面产生机械活化,从而降低扩散层厚度,提高极限电流密度,最终提高其沉积速率。喷射电沉积法可实现机械化操作,适用于大型工件表面、盲孔、深孔等部位的施镀[17-18]。采用喷射电沉积法制备 Ni-SiC镀层时,喷射速度会影响SiC颗粒在镀层中的含量和分布,进而影响镀层质量;当喷射速度为3m·s-1时,镀层的硬度可达886.65HV,磨损后其表面仅存在轻微的划痕和小坑,其耐磨性能优异[19]。

1.5 其他电沉积法

电刷镀法广泛用于表面修复方面,具有经济成本低、流程简单、基体与镀层结合强度高、镀层形貌佳以及可根据要求选择合适的镀液作为打底层等优点,应用前景广阔。在电刷镀过程中阴阳极直接接触,从而增大接触电流,提高金属沉积速率[20]。采用电刷镀法制备 Ni-Co镀层时,镀层生长模式为断续结晶,这有利于形成高密度位错并细化晶粒,使得镀层表面平整致密,从而提高镀层硬度[21]。与电极垂直放置于电解液中的常规电沉积法不同,沉降共沉积法的电极水平放置于电解液中,在沉积过程中重力和电泳力的叠加作用下,微粒的沉积速率增大,与镀层结合更加紧密,镀层的质量提高。BAKHIT等[22]利用沉降共沉积法制备得到 Ni-Co/SiC复合镀层,SiC粒子均匀且牢固地镶嵌在镀层中,其镀覆率较高,镍晶粒尺寸较小,镀层的硬度较高,耐腐蚀性能优异。目前,研究人员主要从更替输出电流的电源、增加超声波辅助分散、改变电极放置方向等方面来改善镀层的质量,并提高镀层性能。

2 工艺条件对镍基复合镀层质量的影响

2.1 电流密度

在用电沉积法制备镍基复合镀层时,电流密度是决定镀层质量的关键工艺参数之一。随着电流密度的增加,镍离子和第二相粒子不断沉积形成镀层,镀层厚度增加,镀层中的粒子数量也增加,镶嵌到镍基体中的第二相粒子起到弥散强化和细晶强化作用,镀层的致密性较好。但过大的电流密度会造成镀层表面粒子团聚,镀层表面粗糙不平,致密性较差[23]。采用电沉积法制备 Ni-W/ZrO2 复合镀层时,当电流密度为5A·dm-2时,镀层的沉积速率最大,镀层中ZrO2 含量最高;而随着电流密度进一步增加,沉积速率变小,同时ZrO2 含量降低[24]。

2.2 镀液pH采用电沉积法

制备镍基复合镀层时,镀液pH是影响镀层质量的重要因素,会影响第二相粒子对H+ 的吸附能力。在电场力作用下,粒子吸附 H+ 后带正电并向阴极移动。当 pH 较低时,大量携带H+ 的粒子聚集在阴极附近,H+ 脱附还原成 H2 阻碍粒子沉积到阴极,导致粒子在镀层中的沉积量降低,同时阴极表面发生析氢腐蚀,从而造成镀层的沉积效率降低。增加镀液pH 后,H+ 浓度降低,析氢腐蚀程度减弱,沉积效率提高,沉积速率增大,镀层质量变好。若镀液pH 过高,在电场力作用下纳米颗粒因 H+ 浓度过低,运动到阴极表面的含量很少,镀层中第二相粒子沉积量降低,从而影响镀层质量[25-26]。GOU 等[27]研究表明,随着镀液pH 增加到5.2,采用电沉积法制备得到 Ni-P-SiC复合镀层的结构越来越致密,基体晶粒尺寸较小,SiC颗粒分布均匀,但是当镀液pH 超过5.2后,基体晶粒尺寸增大,镀层质量变差。

2.3 表面活性剂

表面活性剂可以有效分散团聚的第二相粒子,提高镀层质量。为了获得性能优异的复合镀层,添加的第二相粒子尺寸大多是纳米级。但纳米粒子因表面活性高易团聚而沉降,这不仅会影响粒子在复合镀层中的含量,还会降低粒子的沉积速率。适量的表面活性剂吸附在纳米粒子表面,可以降低其表面能,减少团聚现象。在酸性溶液中非离子型、阴离子型表面活性剂分散效果最佳,而在碱性溶液中则宜选择阳离子型表面活性剂。目前,研究较广泛的阳离子型表面活性剂包括十六烷基三甲基溴化铵(CTAB)、聚乙烯亚胺(PEI),阴离子型表面活性剂包括十二烷基硫酸钠(SDS)及十二烷基苯磺酸钠(LAS),非离子型表面活性剂包括聚氧乙烯醚类(OP-10)[28]。SDS能吸附在第二相粒子与电极表面,其亲水基朝向微粒和电极,疏水基朝向电解质,从而在电极表面分散出纳米微粒和水;游离 Ni2+ 被SDS的阴离子吸附,从而大 大 提 高 了 镍 的 沉 积量[29]。CTAB可电离出阳离子同时吸附在第二相粒子外层,在外加电场的作用下粒子更容易运动到电极的阴极表面,从而提高沉积速率,进而提高镀层的质量;但添加 CTAB后获得的镀层表面疏水,不易润湿,因此镀层表面较暗淡、粗糙[30]。

2.4 第二相粒子的添加量及尺寸

镀液中第二相粒子的添加量会影响沉积到镀层中 粒 子 的 含 量,从 而 影 响 镀 层 性 能。 根 据GUGLIELMI的两步吸附理论,随着镀液中第二相粒子浓度的升高,进入镀层中粒子的含量增加;当镀液中粒子的浓度增加到一定值后,镀层中粒子的含量随镀液中粒子浓度的升高而减少,这是因为镀液中粒子的浓度过高时,其中的纳米级尺寸粒子因润湿性差极易团聚而沉降,同时惰性粒子在镍层中会形成屏蔽效应,因此沉积到镀层中的粒子含量降低[31-32]。与微米级尺寸的第二相粒子相比,纳米粒子细化镍基体晶粒的效果更明显,纳米粒子可以为基体形核提供更多的位点,而且粒子尺寸越小,越容易被输送到电极表面,吸附效率提高,沉积时间缩短,从而有利于提高镀层的质量[33]。

3 镍基复合镀层的分类

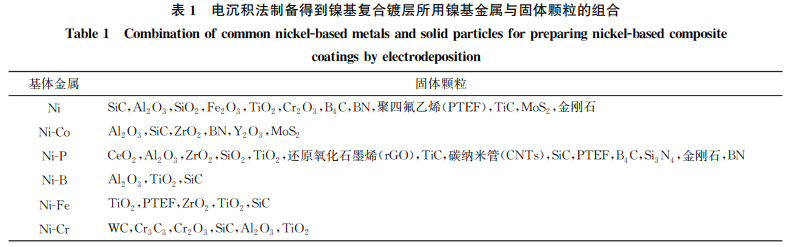

制备方法、工艺条件可以影响镍基复合镀层的质量,同时添加具有不同性能的粒子也会对镀层性能产生极大的影响。近几年电沉积法制备镍基复合镀层常用的镍基金属与固体颗粒的组合如表1所示。按照镍基复合镀层中粒子性能的不同,可将镀层分为耐磨耐腐蚀镍基复合镀层、电析氢催化镍基复合镀层、自润滑镍基复合镀层以及其他镍基复合镀层。

3.1 耐磨耐腐蚀镍基复合镀层

腐蚀和磨损是零件失效的主要原因之一,因此为延长设备的使用寿命,有必要从提高镍基复合镀层耐磨耐腐蚀性能方面进行研究。石墨烯具有良好的导电性能,在镀层中乱序分布并连接微粒而形成良好电子通道,可将电子输送到金属基体上,从而提高基体的耐腐蚀性能[34]。rGO具有稳定的结构,受外力时碳原子面会弯曲而不发生重新排列,使得rGO具有良好的抵抗摩擦磨损性能,因此加入rGO的 Ni-Zn镀层具有良好的耐磨耐腐蚀性能[35]。惰性硬质纳米颗粒SiC加入到复合镀层中,可有效提高镀层的硬度及耐腐蚀性能。SiC作为增强相添加到复合镀层中,在沉积过程中可有效抑制晶粒增长,使晶粒尺寸降低,镀层平滑致密。同时,镀层中的SiC颗粒具有弥散硬化的作用,在微观层面可阻碍位错移动而提高镀层的性能[36]。Ni-Co/SiC复合镀层优异的耐腐蚀性能主要与以下几个方面有关:SiC在镀层中均匀分布,使暴露在腐蚀介质中的基体有效面积减少;SiC的电位高于 Ni-Co基体,当镀层浸没在腐蚀介质中时,均匀分布的SiC作为微电池的阴极,Ni-Co基体作为阳极发生电化学反应,腐蚀机理为均匀腐蚀;纳米尺寸的SiC可以消除电镀时产生的裂纹、孔隙等缺陷从而阻止腐蚀的传播[22]。稀土粒子加入到镍基复合镀层中可以提高镀层的耐磨耐蚀性能,这是由于稀土原子独特的4f层电子结构使其具有良好的物理化学性能。李智等[37]研究发现,纳米稀土粒子CeO2 在 Ni-TiN电沉积层晶界处沉积,对晶界起填充作用,从而提高金属层沉积效率与表面致密性。添加纳米稀土粒子后,镍基复合镀层晶粒尺寸减小,根据 Hall-Petch公式,屈服强度提高,因此镀层的耐磨性提高。稀土元素原子本身电子层结构特殊,对电子吸引力强,稀土粒子在电沉积过程中会产生明显的阴极极化而提高阴极过电位,从而延长镍基复合镀层在腐蚀环境中的服役寿命[38]。对于应用于汽车发动机、航空航天器等部位的耐磨耐腐蚀镍基复合镀层,添加的粒子不仅要有较高的硬度、良好的耐磨损性能,还需要具有良好的耐高温性能;开发兼备耐磨耐腐蚀耐高温的镍基复合镀层是研究的难点。

3.2 电析氢催化镍基复合镀层

氢气是化学工业的重要原料,是清洁能源的新型代表。随着石油、煤等传统制氢原料的枯竭,低成本、绿色环保的电解水制氢法成为研究热点,而开发可降低阴极过电位的阴极材料,是提高生产稳定性、降低成本的有效方式。Ni-Fe合金的制备成本低,电解稳定性好,但析氢过电位较高,耗能较大。TiO2 颗粒具有一定的析氢催化能力,将其添加到 Ni-Fe合金镀层中后可增大电极的比表面积,与 Ni-Fe合金基体产生协同析氢效应,从而降低 Ni-Fe/TiO2 复合电极的析氢电位;同时钛原子与氢形成 Ti-Hads 键,加快了中间态吸附氢原子 Hads 的生成,TiO2 颗粒可与 Ni-Fe合金形成 Hads 的复合脱附效应,从而提高了电极的析氢催化效应[39]。MoS2 具有很高的催化活性,可以降低析氢电位,是催化析氢反应的理想催化剂。MoS2 吸附于电极表面使活性位点增加,成核率上升,结晶成核与生长所需弛豫时间缩短,析氢反应场所增加。MoS2弥散分布在 Ni-Co合金中,抑制 Ni-Co合金的电化学还原反应。MoS2 的添加使复合电极表面出现孔洞,比表面积增大,电极的析氢性能提高[40]LaNi5 在电解水析氢阴极过程可实现储氢功能,在断电时这些吸附氢在阴极发生放电反应,替代阴极合金组分析出,从而对电极起保护作用。LaNi5 复合使镀层表面形成许多孔洞,镀层的比表面积增大,电催化性能大幅增强。与 Ni-S电极相比,Ni-S/LaNi5多孔复合电极表现出更低的析氢电位,更高的析氢电催化活性和更优异的抗断电稳定性[41]。电催化析氢电极的复合镀层表面孔洞越多,镀层比表面积越大,催化活性越强。因此,在制备优异电析氢催化镍基复合镀层时,添加的粒子应使镀层表面形成较多孔洞;过渡族元素化合物是重要的研究方向。

3.3 自润滑镍基复合镀层

为降低摩擦磨损程度,工业中的常规操作是添加油脂或液体进行润滑,但此类添加剂具有易流失、污染环境等缺点。具有自润滑性能的复合镀层为高摩擦磨损部位零件的防护提供了新的选择。PTFE是常见的固体润滑剂,具有优异的自润滑性,摩擦因数较低。当镀层中PTFE含量较高时,该镀层具有优良的自润滑性[42]。WS2 的晶体结构为具有良好润滑性的层状结构。WS2 与镍基体间具有较强的附着力,使镀层与基体间结合紧密。Ni-WS2 复合镀层中的 WS2 层状结构使得磨损时所产生的磨屑在摩擦过程中容易形成转移膜,从而降低了摩擦因数;Ni-WS2 复合镀层在25~300℃范围内受到磨损时其表面仅存在小凹槽、小块剥落坑,主要磨损机理为疲劳脱落,该镀层表现出良好的耐磨性能[43]。CNTs管壁的层状石墨烯结构使其具有良好的自润滑性能。Ni-CNTs/PTFE复合镀层优异的自润滑性能主要与以下2个方面有关:(1)碳纳米管优异的导电性使镍离子易得到电子,在碳纳米管表面形成一层镍包裹层,表面连续、光滑,碳纳米管两端镶嵌在基体中,形成空间织构,固定效果明显,增强了碳纳米管与基体间的黏结力,降低了碳纳米管的磨损量,使 CNTs具有更好的支撑作用和润滑作用;(2)PTFE作为填充材料,填补了复合镀层表面孔洞,使镀层表面平整光滑[44-45]。具有自润滑性能粒子的发掘是丰富自润滑镍基复合镀层的重要途径。

3.4 自清洁镍基复合镀层

金属基自清洁镀层是国内外研究的热点和难点。赋予镀层某种特殊的润湿性如超亲液、超疏液或者双超性能,是实现自清洁的常用方法。含有TiO2、ZnO、WO3 等具有光催化降解功能纳米级颗粒的镍基复合镀层的超常润湿性表面具有高效自清洁性能。WO3 在可见光条件下有超强的降解有机物活性能力,且其来源丰富,环保性能优越,同时WO3 具有半导体特征,所制备的镍基复合镀层中可形成错落有致的微观凸起结构,是构建微观纳米双重复合结构的主体物质,为低表面能物质修饰制备超疏水表面创造了必要条件。Ni-WO3 镀层表现出良好的超亲水性,经氟化处理后转变为超疏水性,是优异的自清洁复合镀层[46]。将不同性能的颗粒加入到金属材料中制备增强型复合镀层是表面工程界重要的研究方向,可为今后制造业的发展提供性能优异的功能材料。4 结束语电沉积方法以其操作简便、成本低廉、受环境条件影响小等优势,成为制备镍基复合镀层的常规方法。但是科学技术的进步对镍基复合镀层的性能要求越来越高,常规电沉积法制备的镀层已不能满足该需求,这就要求研究人员积极探索出以电沉积为基础的改良方法,如创新搅拌振荡方式、叠加电场等方法,以制备出性能更加优异的复合镀层。同时,调整镀液成分、添加性能优异的粒子,也是制备高质量、新性能镍基复合镀层的一种方法。在科技不断发展的同时,环境保护日益得到重视,如何既能有效回收与利用镀液成分、降低成本,又能绿色环保地处理废弃镀液,也是值得研究者思考的问题。

来源:材料与测试网