分享:大截面新型预硬型塑料模具钢SDP1Cu的 时效析出强化机制

李 志1,2,陈 旋1,2,吴晓春1,2,3

(上海大学1.材料科学与工程学院;2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 2004443.上大鑫仑材料科技(上海)有限公司,上海 201999)

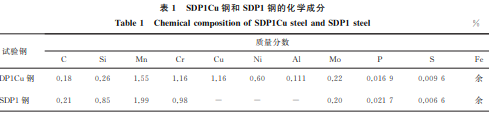

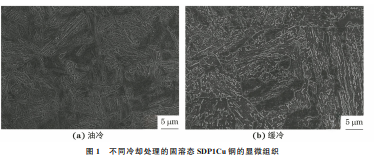

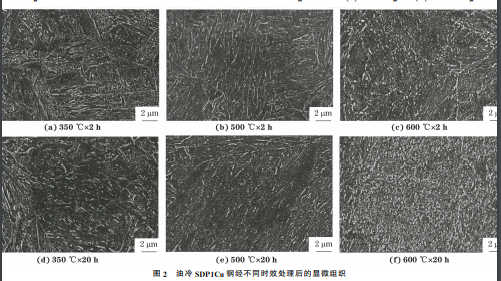

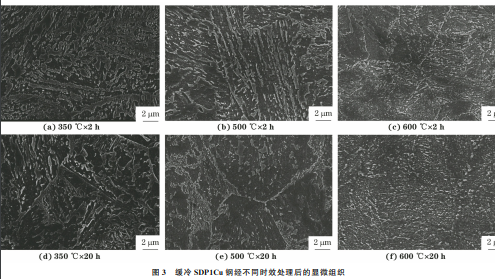

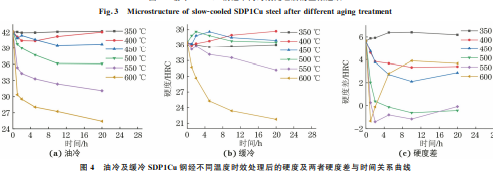

摘 要:在固溶处理时采用油冷和缓冷两种冷却方式来模拟得到大截面新型预硬型塑 料模具钢SDP1Cu的表面和心部组织,研究了不同时效处理(350~600 ℃保温1~20h) 对组织与硬度的影响,并通过电阻法和熟化理论探讨了时效析出强化机制。结果表明:随 着时效温度的提高和时间的延长,油冷后马氏体组织和缓冷后贝氏体组织逐渐分解直至 消失,渗碳体颗粒弥散分布在铁素体基体上;在500 ℃时效2~20h后,油冷和缓冷钢的 硬度差在0.5HRC之间,截面硬度均匀性良好;富铜析出相在高于400 ℃后开始析出,随 着时效温度升高,析出相尺寸增大,析出强化机制由模量强化和共格强化相结合的位错切 过机制转变为位错绕过机制。

关键词:热处理;塑料模具钢;析出相;强化机制 中图分类号:TG156.5 文献标志码:A 文章编号:1000-3738(2022)05-0028-08

0 引 言

模具是现代制造业的基础,随着“中国制 造2025”理念的提出,中国制造业将迎来飞跃 的契机,而 模 具 工 业 也 将 迎 来 进 一 步 发 展。 近年来,随着塑料制品的广泛应用,塑料模具 钢逐渐占 据 模 具 钢 主 流 市 场,对 高 性 能 塑 料 模具钢的需求也愈发迫切。预硬型塑料模具 钢由于在出厂时即可达到用户所需的硬度和 使用要求,可 避 免 再 次 热 处 理 造 成 的 变 形 和 脱碳,具有较高的性价比,在模具钢市场中占 据较大比重。大截面塑料模具是预硬型塑料 模具钢 的 主 要 应 用 场 合 之 一,从 最 初 的 P20 钢到瑞典研发的 NIMAX钢,研究人员主要通 过降低碳 含 量,添 加 镍、锰、钼 等 合 金 元 素 以 提高预硬 型 塑 料 模 具 钢 的 淬 透 性,扩 大 贝 氏 体相区,通 过 获 得 均 匀 的 贝 氏 体 组 织 从 而 保 证大截面硬度的均匀性[1]。 析出强化是钢的重要强化手段之一,可以 使钢具有良好力学性能的同时,还具有较低的 碳当量和良好的焊接性[2-3]。析出相由于其种 类不同而具有不同的尺寸,其大小为几纳米到 几十微米不等。采用铜合金化在钢中获得富铜 析出相是常用的析出强化方法之一。目前,国 内外研究人员对钢中富铜析出相的强化规律进 行了大量的研究探索[4-7],发现富铜析出相在前 期与基体处于共格关系,晶体结构为体心立方 (bcc)结构,尺寸在1~5nm;随着时效时间的 延长,富铜相逐渐长大,并由 bcc结构转变为 9R结构的亚稳过渡相,与基体之间失去共格关 系,尺寸在5~17nm;最后当富铜相尺寸超过 17nm 后,9R结构转变为更加稳定的面心立方 (fcc)结构,富铜相为ε-Cu 相。杜瑜宾等[8]研 究发现,添加质量分数1.4%铜的 HSLA 钢在 450℃保温2h后,富铜相以bcc结构析出并与 基体共格,析出相半径约为1.56nm,能够获得 143MPa的强度增量。刘庆冬[9]研究发现,当 富铜 析 出 相 尺 寸 小 于 临 界 尺 寸 2.9nm 时, HSLA 钢可以获得163 MPa的强度增量。韩 永强[10]研究发现,NAK80钢中析出相尺寸在 1~2nm 时,铜与 NiAl复合强化,能够取得接 近500MPa的强度增量。日本率先利用纳米 析出相强化作用,通过添加铜和 NiAl开发出 了 NAK80等一系列预硬型塑料模具钢,该塑 料模具钢具有高镜面、良好机加工性和截面硬 度均匀性[4]。然而目前,在塑料模具钢中采用 铜合金化实现析出强化以调节截面硬度的研究 仍较少,对其在时效处理后的组织变化和富铜 相的析出强化机制亟需进一步深入研究。 为此,作者将析出强化应用于塑料模具钢 的成分设计,通过油冷和缓冷模拟大截面新型 预硬型塑料模具钢SDP1Cu表面和心部的显微 组织,并研究了时效处理对表面和心部组织以 及硬度均匀性的影响;在此基础上,通过电阻 法、硬度测试和扫描电镜(SEM)进一步分析纳 米富铜析出相的析出特性,计算了富铜相的熟 化动力学和强化模型,以期为后续新型塑料模 具钢的开发和应用提供指导。

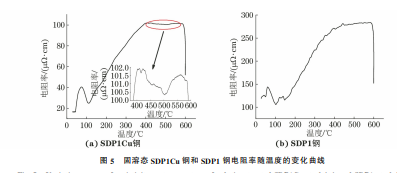

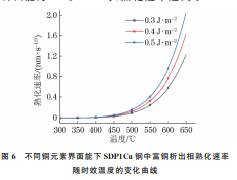

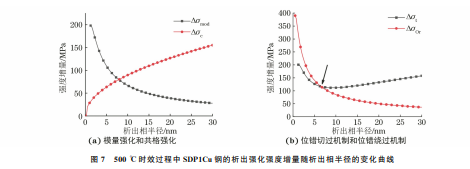

电阻是材料导电性能的体现,在成分确定 的金属中,金属内部的显微组织将决定材料的 导 电 性 能。 金 属中固溶元素、晶体缺陷和第二相均会对电阻产生明显的影响,因此可以通过测量材料的电 阻率变化侧面反映材料显微组织的变化。 由图5 可以看出,SDP1Cu 钢 和 SDP1 钢 的电阻率变化都经过3个阶段:0~100 ℃(低 温阶段)时电阻率随温度上升先升后降,100~ 400 ℃时电阻率与温度呈线性增长关系,400~ 600 ℃(高温阶段)时电阻率变化曲线出现平 台。在高温阶段 SDP1钢的电阻率稳定在281 μΩ·cm,而SDP1Cu钢则出现了电阻率略有下 李 志,等:大截面新型预硬型塑料模具钢SDP1Cu的时效析出强化机制 降的现象,电阻率从 430 ℃ 时的 102μΩ·cm, 下降到500 ℃时的100.5μΩ·cm,并在近600 ℃时回升到101.5μΩ·cm。两种试验钢的化学 成分相近,而SDP1Cu钢中存在富铜析出相,在 时效处理后,铜元素富集并从基体中析出,导致 基体中的位错和空位等缺陷数量降低,使得基 体对于电子的散射降低,从而降低了 SDP1Cu 钢的电阻率[16-17]。然而,随着时效温度进一步 提高(500 ℃以上),富铜析出相尺寸变大,富铜 相与基体之间处于非共格关系,增加了错配度, 基体的割裂程度增加,晶体中缺陷数量相对增 加,最终导致电阻率回升[18]。电阻率的变化规 律与硬度变化结果一致,SDP1Cu中的富铜相 在400 ℃后开始析出,且在500 ℃时出现明显 的析出现象。 根据前文可以推断出,SDP1Cu钢的强化 机制主要为富铜相的析出强化,所以在此进一 步分析析出相的长大及强化机制。铜元素在基 体中的扩散是一个速率控制过程,当铜元素团 簇析出后,其长大过程可用 Ostwald熟化理论 描述。根 据 Lifshitz-Slyozov-Wagner (LSW) 熟化理论,析出相的熟化速率与温度和时间的 关系[19-20]如下: r - =r - 0 +kt 1/3 (1) 李 志,等:大截面新型预硬型塑料模具钢SDP1Cu的时效析出强化机制 式中:r - 为时效处理 后 析 出 相 的 平 均 粒 径;r - 0 为初始析出相的平均粒径;t为时效时间;k 为 析出相的平均熟化速率;γ 为α-Fe基体与铜元 素之间的界面能;Vm 为铜的摩尔体积;D 为铜 元素在 α-Fe中的扩散速率[21] ;C 为平衡态下 铜元素在α-Fe中的摩尔浓度[19] ;R 为理想气 体常数;T 为热力学温度;c 为常数,1;ρFe 为铁 的密度;MCu 为铜的摩尔质量;α 为铜元素在αFe中的固溶度;kB 为玻尔兹曼常数。 根据 LSW 熟化理论,富铜相的熟化速率 受基体中铜元素的扩散速率、铜元素的含量及 界面能等因素控制。在 Fe-Cu合金中,铜元素 的界面能为0.2~0.5J·m -2[22],绘制 SDP1Cu 钢中富铜相的熟化速率随时效温度的变化曲 线,如图6所示,可以看出:在400 ℃以下时效 处理时,析 出 相 的 熟 化 速 率 均 小 于 0.01nm· s -1/3,计算得到在400 ℃时效2h后析出相的 平均粒径增长小于0.193nm,计算结果符合硬 度变化规律;当时效温度在 450 ℃ 以上时,析 出相的熟化速率缓慢增加。在时效温度为500 ℃,界面能为0.3J·m -2 时,熟化速率为0.087 nm·s -1/3,计算得到时效2h后粗化的析出相 半径为 1.68nm(r - 0 =0),该计算结果与 WEI 等[23]试验观察到的析出相尺寸在1~2nm 相 近;当时效温度为600 ℃时,熟化速率最大,在 界面能为0.3J·m -2 时,熟化速率达到了0.57 ,说明析出相此温度下迅速粗化,难以维持良好的强化效果。 第二相沉淀强化是钢中重要的强化手段之 一,主要归因于位错与析出相之间的相互作用。 当析出相小于临界尺寸时,位错往往切过析出 相,产生共格强化、化学强化和模量强化等效 果[24]。共格强化与化学强化的强化来源相同, 都源于基体与析出相之间的错配度,当错配度 很小时,共格强化起主要强化作用;当错配度偏 大,也就是析出相与基体之间处于半共格或部 分共格时,化学强化起主要强化作用[25]。由于 铜元素的晶格常数与铁元素的晶格常数极为相 近,晶格畸变参数ε 为0.0057 [26],远小于计算 后的临界共格应变值[25],当滑移位错切过析出 李 志,等:大截面新型预硬型塑料模具钢SDP1Cu的时效析出强化机制 相时,以共格强化为主,所以在此不考虑化学强 化。随着析出相长大至大于临界尺寸后,滑移 位错难以剪切析出相,强化机制发生转变,位错 将绕过析出相而不是切过析出相,此时的强化 机制为 Orowan强化机制[25]。 位错具有的能量与其本身所在微区的弹性 模量成正比,而析出相的弹性模量相比于基体 的弹性模量偏小,所以当位错切过弹性模量与 基体不同的析出相时,位错能会局部降低,从而 产生模量强化。采用 Russell-Brown模型[24]计 算强度增量,计算式为 Δσmod =M Gb L 1- N 2 p N 2 M ?? ?? ???? ?? ?? ???? 3/4 arcsin N 2 p N 2 M (5) Np NM = N plg r - r0 N Mlg r1 r0 + lg r1 r - lg r1 r0 (6) L =2.36r -(π/6fV)1/2 (7) 式中:Δσmod 为模量强化的强度增量;M 为泰勒 因子,3;G 为室温下的剪切模量,80GPa;b 为 伯氏矢量,0.245nm;L 为析出相的平均间距; fV 为析出相的体积分数(JMatPro软件计算得 到);Np,NM 分 别 为 析 出 相 和 基 体 的 位 错 能 量;N ∞ p ,N ∞ M 分别为析出相、基体单位长度位错 的能量(N ∞ p/N ∞ M =0.6);r0,r1 分别为位错应 力场内外截止半径(r0=2.5b=0.625nm,r1= 1000r0=625nm)。 析出相在达到临界尺寸前与基体保持共格 或半共格关系,由于析出相与基体之间错配度 较小,强化以共格强化为主。共格强化的表达 式[25]为 Δσc =4.1MGε 3/2f 1/2 V r - b 1/2 (8) 式中:Δσc 为共格强化强度增量。 当位错切过析出相时,总强度增量可以采 用毕达哥拉斯叠加法[27]进行计算得到: Δσt =[(Δσc)2 + (Δσmod)2]1/2 (9) 式中:Δσt 为位错切过机制的强度增量。 随着时效温度的升高,析出相尺寸增大,位 错通过析出相的方式由切过机制转为 Orowan 绕过机制。该机制下析出相析出引起的强度增 量为 ΔσOr =0.1132 MGbf 1/2 V r - ln(4.839r -)(10) 式中:ΔσOr 为位错绕过机制(Orowan强化)的 强度增量。 析 出 强 化 中 模 量 强 化、共 格 强 化 和 Orowan强化的强度增量随析出相半径的变化 曲线如图7所示。由图7可以看出:在位错切 过机制中,模量强化为主要的强化手段,随着析 出相半径的增加,模量强化逐渐减弱,而共格强 化逐渐增强,在500 ℃时效2h后(析出相半 径为1.68nm),强度增量约为208MPa;位错 切过机制强度增量与 Orowan绕过机制强度增 量的变化曲线在析出相半径为6.5nm 处相交 (如图中箭头所示),对应着此时强化机制从模 量强化和 共 格 强 化 相 结 合 向 Orowan 强 化 转 变。当强化机制转变为 Orowan强化后,强度 增量最大为103 MPa,且强度增量随着析出相 半径的增大而逐渐降低。

3 结 论

(1)在固溶处理时采用油冷和缓冷两种冷 却方式模拟得到大截面新型预硬型塑料模具钢 SDP1Cu的表面和心部组织,分别为马氏体组 织和贝氏体组织,随着时效温度的提高(350~ 600 ℃)和时效时间(2~20h)的延长,马氏体 和贝氏体逐渐分解直至消失,渗碳体颗粒弥散 分 布 在 铁 素 体 基 体 上;时 效 过 程 中,缓 冷 SDP1Cu钢以析出强化为主,而油 冷 SDP1Cu 钢以回火软化为主;在500 ℃下时效2~20h, 缓冷与油冷 SDP1Cu 钢之间的硬度差均小于 0.5HRC,该时效工艺可以有效保证大截面塑 料模具钢的截面硬度均匀性。 (2)固溶态 SDP1Cu钢在400~500 ℃缓 慢升温过程中,由于富铜相的析出,电阻率逐渐 下降,在500~600℃时电阻率逐渐回升;当时效 温度在400℃以上时,富铜相析出并长大,随着 李 志,等:大截面新型预硬型塑料模具钢SDP1Cu的时效析出强化机制 图7 500 ℃时效过程中SDP1Cu钢的析出强化强度增量随析出相半径的变化曲线 时效温度升高,熟化速率逐渐增加,500 ℃保温 2h后析出相半径为1.68nm,在600 ℃时析出 相迅 速 粗 化,保 温 2 h 后 析 出 相 半 径 达 到 11.003nm,强化效果减弱。 (3)当析出相半径为6.5nm 时,SDP1Cu 钢的时效析出强化机制由位错切过机制(模量 强化和共格强化相结合)转变为位错绕过机制, 在500 ℃时效2h过程中,强化机制以模量强 化为主,强度增量约为208MPa。

来源:材料与测试网