分享:低温球磨结合等离子活化烧结TiC颗粒增强 钛基复合材料的组织与性能

耿祥威1,李 立2,孙 一1,张 建1 (1.武汉理工大学,材料复合新技术国家重点实验室,武汉 430070; 2.西平县恒元水利工程有限公司,驻马店 463000)

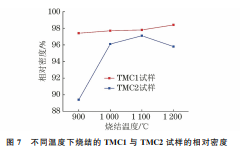

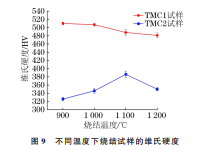

摘 要:通过低温球磨结合等离子活化烧结制备 TiC 颗粒增强钛基复合材料(TMC1),研究了 TMC1试样的物相组成、显微组织、力学性能及强化机理,并与普通高能球磨结合等离子活化烧结 制备复合材料(TMC2)进行对比。结果表明:TMC1试样基体由均匀细小的等轴α晶粒和β转变 相组成,TiC颗粒在基体中分布均匀,TMC1试样的晶粒尺寸远小于 TMC2试样;900~1200 ℃烧 结的 TMC1试样均实现致密化,抗压强度和硬度随烧结温度升高而降低;TMC1试样相比 TMC2 试样具有更高的相对密度、硬度和强度;TMC1试样的强化机理为颗粒强化和细晶强化。

关键词:钛基复合材料;TiC颗粒;低温球磨;等离子活化烧结;强化机理 中图分类号:TB333 文献标志码:A 文章编号:1000-3738(2022)01-0026-09

0 引 言

钛合金具有密度低、比强度高、抗蠕变性和耐腐 蚀性能好、高温持久性能优良等优点,已广泛应用于 航空航天、汽车等领域[1-2]。为满足关键应用场合高 速冲击、摩擦等恶劣条件下的服役要求,研究人员在 提高钛合金强度、硬度及耐磨性等方面开展了大量 工作,其中颗粒增强钛基复合材料(TMCs)由于具 有各向同性、制造成本低、易于加工等优点而备受关 注[3-4]。TiC陶瓷颗粒是钛基复合材料常用的一种增 26 耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能 强材料,具有较高的模量、硬度与良好的化学及热力 学稳定性[5-6]。TiC的热膨胀系数(7.4×10 -6 K -1)接 近 TC4钛合金(8.6×10 -6 K -1),两者结合界面的 残余应力较小[7],且可通过 TiC中碳元素的充分扩 散实现良好的界面结合;此外,均匀分布的 TiC 颗 粒可以细化基体晶粒,承担基体载荷,阻碍位错运 动,从而提高钛合金的强度、硬度、耐磨性能等[8-10]。 徐欢等[11]在研究原位自生 TiC 与 TiB增强钛基复 合材料时发现,颗粒强化与细晶强化之间满足耦合 系数为1.5的叠加关系。因此,实现颗粒强化与细 晶强化作用的耦合,成为提高钛基复合材料的重要 研究方向。 传统高能球磨法由于热量的积累,易造成金属 颗粒间过度冷焊而导致颗粒粗化和分布不均匀的问 题[12]。低温球磨法是一种将粉末在低温液体介质 (如液氮、液氩等)中进行机械球磨以制备细晶材料 的方法。得益于低温介质提供的极低温度[13],低温 球磨法可以抑制回复与再结晶过程,避免粉末冷焊, 快速且高质量地实现晶粒细化[14-16]。另外,低温球 磨法对增强颗粒的有效破碎与分散也有利于提高颗 粒强化效果。等离子活化烧结技术(PAS)是近年来 发展起来的一种快速制备材料的新技术,具有烧结 速度快、烧结温度低等优点,能实现钛基复合材料致 密化[17]。作者采用低温球磨法结合等离子活化烧 结技术制备了 TiC颗粒增强钛基复合材料,研究了 该复合材料的显微组织、力学性能及强化机理,并与 普通高能球磨法结合等离子活化烧结技术制备的 TiC颗粒增强钛基复合材料进行了对比研究。

1 试样制备与试验方法

1.1 试样制备

试验原料为 TiC 粉末(纯度不低于99.9%,粒 径在2~4μm,由阿拉丁试剂公司提供)和 TC4钛 合金粉末(纯度不低于99.9%,粒径在15~45μm, 由阿拉 丁 试 剂 公 司 提 供)。按 照 TiC 体 积 分 数 为 5%称取原料,在 QM-A 型二维混料机中混料24h, 转速为100r·min -1。将混合粉末在01-HD型低温 球磨机中球磨8.5h,转速为600r·min -1,低温介质 为液氮,球料质量比为30∶1。为进行对比,另取部 分混合粉末在 PM100型高能球磨机中球磨2h,转 速为300r·min -1,球料质量比为30∶1。将球磨粉 末加入石墨模具(内径20mm)内的压头间,使用手 动压片机压实得到压坯,再采用ED-PASIII型离子 活化烧结系统进行烧结。烧结前将腔室抽至高真空 状态,并 填 充 压 力 为 3Pa 的 氩 气。烧 结 时 施 加 20MPa的单轴压力,使用脉冲电流(20V,100A)对 压坯进行30s活化,再以100 ℃·min -1的升温速率 加热至烧结温度(900~1200 ℃ )保温3min,随炉 冷至室温,得到尺寸为?20mm×7mm 的圆柱体 烧结试 样。 将 低 温 球 磨 粉 末 及 其 烧 结 试 样 记 为 TMC1粉末和 TMC1试样,高能球磨粉末及其烧结 试样记为 TMC2粉末和 TMC2试样。 1.2 试验方法 采用阿基米德排水法测定烧结试样的密度,除 以理论密度(4.534g·cm -3)得到相对密度。采用 D8Advance型 X 射线衍射仪 (XRD)进 行 物 相 分 析,采用铜靶,Kα 射线,工作电压为40kV,工作电 流为40mA,步长为 0.02°,扫描范围为 20°~90°。 采用 Quanta-250型场发射扫描电子显微镜(SEM) 观察球磨前后的粉末以及烧结试样的微观形貌,并 对烧结试样的晶粒大小进行统计分析,晶粒样本容 量为100,使用imageJ软件分别测量各晶粒的面积 A 后,用平均等效圆直径D(D=2 A/π)来表示晶 粒尺寸。采用 FEITecnaiG2F30型透射电子显微 镜(TEM)观察烧结试样的微观形貌。采用 Wilson Tukon1202型维氏显微硬度计测定烧结试样的硬 度,载荷为4.9N,保载时间为15s。截取?4mm× 6mm 的圆柱形标准压缩试样,采用 MTS810型室 温压缩试验机进行压缩试验,下压速度为0.5mm· min -1,测3组试样取平均值。试验结束后,采用扫 描电镜观察压缩试样的断口形貌。

2 试验结果与讨论

2.1 物相组成

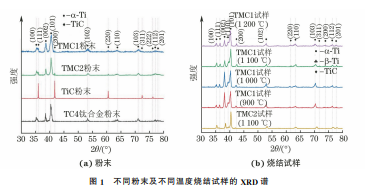

由图1可以看出,TMC1和 TMC2粉末均主要

由α-Ti相和 TiC相组成,两种球磨均不会改变粉末

的物相组成。与 TMC2粉末相比,TMC1粉末衍射

峰较宽。衍射峰越宽,晶粒越细[18],可见低温球磨

对粉末的细化效果高于普通高能球磨。TMC1 与

TMC2试样的主要物相均为α-Ti相、β-Ti相和 TiC

相。TMC1 试 样 中 β-Ti 相 的 衍 射 峰 强 度 高 于

TMC2试样,TMC1试样的晶界β相含量较高,晶界

密度更大,对位错的移动造成更大的阻力,有利于提

高材料的强度[19]。随着烧结温度由1000 ℃升至

1100 ℃,TMC1 试 样 中 TiC 相 衍 射 峰 向 大 角 度

方 向偏移,α-Ti相衍射峰向小角度方向偏移,这可

27

耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能

图1 不同粉末及不同温度烧结试样的 XRD谱

Fig 1 XRDpatternsofdifferentpowders a andsamplessinteredatdifferenttemperatures b

图2 未球磨 TC4钛合金粉末、TiC粉末和球磨后混合粉末的SEM 形貌

Fig 2 SEM morphologyofun-milledTC4titaniumalloypowder a TiCpowder b andmixedpowdersafterballmilling

c TMC1powderand d TMC2powder

可能是由于 TiC 颗粒中的碳元素向基体中扩散形

成固溶体[20-21],使得基体相的晶格参数变大。随着

烧结温度进一步升高,TMC1烧结试样α-Ti相的衍

射峰位置基本不变,由此可知,随着烧结温度继续升

高,该固溶相可稳定存在。

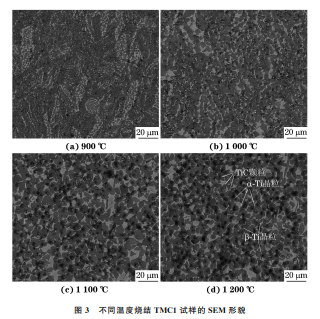

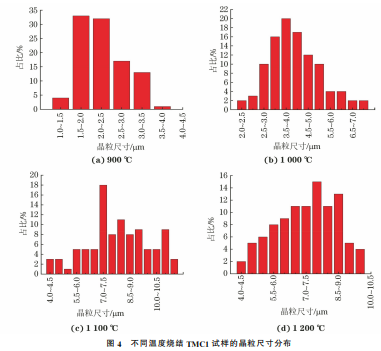

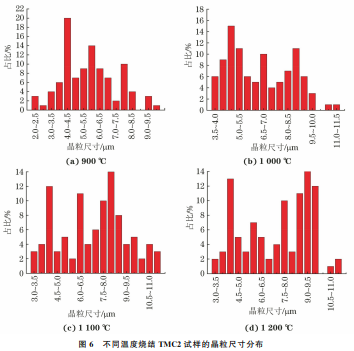

由图2可以看出:未球磨 TC4钛合金粉末呈规 则的球形,TiC粉末呈不规则形状;经高能球磨后, 两种粉末形状保持不变;经低温球磨后,TC4钛合 金粉末变为尺寸较小的层片状结构,更有利于粉体 的装填与烧结[13]。低温会导致粉末的塑性降低,使 得粉末 在 磨 球 的 碰 撞 下 更 易 发 生 破 碎 与 晶 格 畸 变[12,22],因此低温球磨具有更好的粉碎效果,有利 于粉末缺陷的增加与活性的提高。 由图3可以看出:不同温度下烧结的 TMC1试 样中均没有发现明显的孔洞,实现致密化;不同温度 烧结 TMC1试样的基体均呈等轴组织,由细小的等 轴α晶粒和β转变相组成,TiC 颗粒均匀分布于基 体中,没有发生明显的团聚。基体中分布均匀且尺 寸细小的 TiC 颗粒能够更好地阻碍烧结过程中晶 界的移动,使得基体晶粒细化。随着烧结温度升高, TMC1试样中α-Ti晶粒、β-Ti晶粒与 TiC颗粒尺寸 均增大。由图4可以看出:900℃下烧结 TMC1试样 的晶粒尺寸最小,主要分布在1.5~3.5μm;随着烧结 温度升高,晶粒尺寸增大,当烧结温度为1200 ℃时, TMC1试样的晶粒尺寸主要分布在5.5~9.0μm。 28 耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能 图3 不同温度烧结 TMC1试样的SEM 形貌 Fig.3 SEM morphologyofTMC1samplesinteredatdifferenttemperatures 图4 不同温度烧结 TMC1试样的晶粒尺寸分布 Fig.4 GrainsizedistributionofTMC1samplesinteredatdifferenttemperatures 由图5可以看出:900 ℃下烧结 TMC2试样尚 未致密化,其表面存在孔洞,基体组织与 TMC1试 样相近,为等轴组织;1000,1100,1200 ℃下烧结 时 TMC2试样均实现致密化,基体组织均为网篮组 织,其内部层状α晶粒和β晶粒交替分布,β晶粒位 于α晶粒晶界处。与等轴组织相比,网篮组织会显 著降低材料的塑性[23]。TMC2试样中 TiC 颗粒存 在部分团聚,分散性较差。由图6可以看出:TMC2 29 耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能 图5 不同温度烧结 TMC2试样的SEM 形貌 Fig.5 SEM morphologyofTMC2samplesinteredatdifferenttemperatures 图6 不同温度烧结 TMC2试样的晶粒尺寸分布 Fig.6 GrainsizedistributionofTMC2samplesinteredatdifferenttemperatures 试样的晶粒尺寸分布不均匀;900 ℃下烧结 TMC2 试样的晶粒尺寸最小,随烧结温度升高,晶粒尺寸增 大。与 TMC1试样相比,TMC2试样的晶粒尺寸明 显更大。

2.4 力学性能

由图8可以看出,900 ℃下烧结的 TMC1试样 具有最高的抗压强度(2250.6MPa),随着烧结温度 升高,抗压强度呈下降趋势。这是由于随着烧结温 度升高,晶粒尺寸增大,细晶强化效果减弱,强度降 低。与 TMC2试样相比,TMC1试样的抗压强度和 屈服强度明显较高而断裂应变较低,这说明 TMC1 试样强度更高而塑性较差。 图8 不同温度烧结试样的抗压强度、屈服强度与断裂应变 Fig 8 Compressivestrength yieldstrengthandfracturestrainofsamplessinteredatdifferenttemperatures a TMC1sampleand b TMC2sample 由图9可以看出,TMC1试样的硬度随烧结温 度升高而明显降低。这归因于烧结温度不同造成的 晶粒尺寸差异。当烧结温度为900 ℃时,试样的晶 粒尺寸最小,硬度最高。TMC2试样的硬度随烧结 温度升高先增后降。相同烧结温度下,TMC1试样 的晶粒尺寸远小于 TMC2试样,较好的细晶强化效 果使得 TMC1试样硬度更高。 图9 不同温度下烧结试样的维氏硬度

2.5 强化机理

由图10可以看出:TMC1试样 A 区域和 B 区 域处的显微组织分别为密排六方(hcp)结构的α-Ti 和面心立方(fcc)结构的TiC;α-Ti中位错密度高且 方向无序(图中⊥表示刃位错);TiC 颗粒中仅存在 少量位错。TiC颗粒的高刚度使得位错主要受阻于 颗粒与基体间的界面,位错难以在 TiC 颗粒 中 运 动,因此基体中的位错密度较 TiC 颗粒内的更高。 TMC2试样α-Ti区域(C 区域)中高分辨晶格条纹 清晰,晶面整齐平行排列,傅里叶变换图像中没有观 察到明显位错。金属材料的塑性变形主要是由位错 的萌生与迁移引起的,阻碍位错运动有利于提高材 料强度。TMC1试样中细晶α-Ti区域内位错密度 高,当发生塑性变形时,新产生的位错会受到已存在 的高密度位错的阻碍而难以迁移,从而达到位错钉 扎的效果,因此 TMC1试样具有更高的屈服强度。 然而,高位错密度造成了位错取向的巨大差异,阻碍 了塑性变形,导致塑性变差。TiC 颗粒与晶界同样 能起到阻碍位错运动的作用。TiC 颗粒刚度高,内 部位错密度低,位错线难以切过颗粒而只能绕过颗 粒运动,TiC 颗粒半径越小,强化效果越好,TMC1 试样中,900 ℃下烧结的试样 TiC颗粒最小,因此抗 压强度、硬度最高。晶界处晶体结构的差异也会引 起位错运动受阻,脆性β相处易形成位错堆积与应 力集中,且其强化效果随晶粒尺寸的减小而提高。 31 耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能 图10 1100 ℃下烧结 TMC1与 TMC2试样的 TEM 形貌 Fig 10 TEM morphologyofTMC1 a-f andTMC2samples g-i sinteredat1100 ℃ b highresolutionimageofareaA c FFTimage ofareaA e highresolutionimageofareaB f FFTimageofareaB h highresolutionimageofareaCand i FFTimageofareaC 由图11可以看出:不同温度烧结 TMC1试样 的压缩断口中均存在明显的解理面与解理台阶,表 现出典型的脆性断口形貌,且仅在1200 ℃下烧结 TMC1试 样 中 观 察 到 少 量 韧 窝;1100 ℃ 下 烧 结 TMC2试样的压缩断口中存在大量韧窝,表现出典 型的韧性断口形貌。TMC1与 TMC2试样中均可 观察到已断裂的 TiC 颗粒,这说明在外力作用下, 外部载荷从变形基体转移到 TiC 颗粒,TiC 颗粒对 基体强度的提高具有重要的作用。TMC2试样中 裂纹主要萌生于 TiC颗粒,在压缩过程中裂纹扩展 导致 TiC颗粒断裂。TMC1试样中裂纹主要萌生 于基体,并沿 TiC 颗粒扩展,这是因为 TMC1试样 中基体较 TiC颗粒具有更高的位错密度,基体脆性 β相处的位错塞积使得微裂纹易于萌生与扩展,且 基体与 TiC颗粒间变形协调性差,其界面处容易产 生应力集中,导致界面微裂纹的扩展,因此裂纹主要 沿 TiC颗粒进行扩展[24]。

3 结 (1)低温球磨结合等离子活化烧结 TiC颗粒增 强钛基复合材料(TMC1试样)主要由α-Ti相、β-Ti 相和 TiC 相组成,基体呈等轴组织,由等轴 α晶粒 和β转变相组成,TiC 颗粒在基体中分布均匀且尺 寸细小;TMC1试样晶粒尺寸分布均匀,随烧结温 度升高,晶粒尺寸增大。普通高能球磨结合等离子 活化烧结复合材料(TMC2试样)中 TiC 颗粒存在 部分团聚现象,晶粒尺寸分布不均;TMC1试样的 晶粒尺寸随烧结温度升高而增大,但均远小于同等 温度下烧结的 TMC2试样。 (2)900~1200 ℃烧结的 TMC1试样相对密 度相近,均实现致密化;随着烧结温度升高,TMC1 试 样的抗压强度和硬度均降低;在相同的烧结温度 32 耿祥威,等:低温球磨结合等离子活化烧结 TiC颗粒增强钛基复合材料的组织与性能 图11 不同温度烧结 TMC1试样与1100 ℃烧结 TMC2试样的压缩断口形貌 Fig 11 SEM morphologyofcompressivefractureofTMC1sample a-d sinteredatdifferenttemperaturesand TMC2samplesinteredat1100 ℃ e 下,TMC1试样相比 TMC2试样具有更高的相对密 度、硬度和强度;TMC1试样表现出典型的脆性断口 形貌,裂 纹 主 要 萌 生 于 基 体,并 沿 TiC 颗 粒 传 播; TMC2试样为韧性断裂,裂纹主要萌生于 TiC颗粒。 (3)TMC1 试样基体中的位错密度较高,TiC 颗粒内的位错较少,而 TMC2试样基体中未发现明 显位错;低温球磨法结合等离子活化烧结所制备的 具有高位错密度的细晶结构与小尺寸 TiC 颗粒阻 碍了位错的运动,显著提高了钛基复合材料的强度。

来源:材料与测试网