分享:法向载荷对Ti40Zr10Cu38Pd12 块体非晶合金微米划痕 和纳米压痕行为的影响

杨开怀1,叶惠娟1,花能斌2 (1.福建船政交通职业学院机械与智能制造学院,福州 350007; 2.福建工程学院材料科学与工程学院,福州 350118)

摘 要:采用微米划痕仪和纳米压痕仪研究了法向载荷对 Ti40Zr10Cu38Pd12 块体非晶合金微米 划痕行为和纳米压痕行为的影响。结果表明:随着法向载荷从2N 提高到10N,非晶合金划痕处 的塑性变形由均匀逐渐变得局域化,引发多重剪切带的萌生和扩展,划痕宽度显著增大,并在划痕 尾端形成磨屑堆积;随着法向载荷由1mN 提高到7mN,非晶合金压痕处的塑性变形量逐渐累积, 弹性模量和硬度下降,表现出应变软化现象,这与变形过程中剪切带自由体积增多有关。

关键词:块体非晶合金;微米划痕;纳米压痕;剪切带 中图分类号:TG139.8 文献标志码:A 文章编号:1000-3738(2022)05-0009-07

0 引 言

与传统晶态合金相比,非晶合金由于其长程无 序、短程有序的结构特点,具有独特的力学、物理和 化学性能等[1-3]。自20世纪90年代以来,研究者们 通过调控合金体系和组元,开发出了一系列高玻璃 形成能力的大尺寸块体非晶合金[4-5]。目前已经开 发出了锆基[6]、铁基[7]、钯基[8]、钛基[9]等多种非晶 合金体系,在变压器铁芯、运动器材和生物医用材料 等方面 具 有 很 好 的 应 用 前 景[10]。其 中,Ti-Zr-CuPd系块体非晶合金由于具有高非晶形成能力、低弹 性模量、高强度、高硬度和良好的生物相容性,在生 物医用植入材料领域表现出很好的应用潜力[11-13]。 金属材料作为生物医用植入材料在人体内服役 过程中会与身体组织发生摩擦磨损,在磨损过程中 9 杨开怀,等:法向载荷对 Ti40Zr10Cu38Pd12 块体非晶合金微米划痕和纳米压痕行为的影响 产生的金属磨屑会引起炎症和骨溶解等,引发“无菌 性松动”[14-15],影响其使用寿命。因此,良好的耐磨 性是保证生物医用植入材料服役寿命最重要的指标 之一。研究表明,Ti40Zr10Cu38Pd12 非晶合金在干摩 擦和模拟人体液中湿摩擦条件下比传统生物医用 Ti-6Al-4V 合金有更好的耐磨性[16]。材料在摩擦磨 损过程中首先发生两个滑动面的相互接触,载荷通 过接触点传递,材料表面发生变形和断裂,同时亚表 层也会因表面的牵引而发生塑性变形[17-18]。随着 亚表层塑性变形的继续进行,裂纹开始萌生,并随着 塑性变形而扩展,而后与相邻的裂纹连接,最终在表 面形成脱离的磨屑[17-18]。非晶合金的塑性变形主 要通过剪切带的形成和扩展来实现[19]。铁基和镁 基等脆性块体非晶合金的塑性变形能力较小,剪切 带容易沿着单一剪切带方向发展,裂纹形成并迅速 扩展,最终发生断裂;具有较大塑性变形能力的非晶 合金,如锆基和钯基块体非晶合金在变形过程中会 引发多重剪切带,避免其沿单一方向迅速发展,从而 延缓裂纹的萌生与扩展[1,19]。因此,探究块体非晶合 金的塑性变形机理可以更好地理解其摩擦磨损行为。 微米划痕行为和纳米压痕行为能从微观角度解析材 料的塑性变形机制,进而揭示材料的磨损机理[20-21]。 MICHLER 等[22]对 Fe61Zr8Y2Co5Cr2Mo7B15 块 体 非 晶合金进行的宏观摩擦磨损试验表明,在合金的磨 痕中可以观察到剪切带;而在其微米划痕研究中发 现,合金划痕处在较低载荷(75mN)条件下仅存在 均匀的塑性变形,当载荷提高到140mN 时,合金的 划痕处才出现明显的剪切带。此外,研究者在研究 Zr55Cu30Al10Ni5 块体非晶合金的纳米压痕行为中发 现,由于缺陷密度的增加和多余自由体积的累积,压 痕区域合金的弹性模量和硬度随着载荷的提高直线 下降,合金的摩擦磨损性能降低[23]。显然,研究非 晶合金的微米划痕行为和纳米压痕行为可从更微观 的角度分析摩擦磨损初期材料的变化,对进一步理 解块体非晶合金的磨损机理具有重要意义。 目前有关块体非晶合金耐磨性的研究较多,然而 多集中在宏观层面[24-26],通过微米划痕和纳米压痕试 验来分析块体非晶合金磨损机理的研究较少。为此, 作者在前期研究[16]的基础上,以 Ti40Zr10Cu38Pd12 块 体非晶合金为研究对象,探究钛基非晶合金在不同 法向载荷条件下的微米划痕行为和纳米压痕行为, 结合变形区域剪切带形貌演变,揭示材料的变形机 理,从而更深入地理解钛基非晶合金的磨损机理。

1 试样制备与试验方法

1.1 试样制备

试验原料为北京佳铭铂业有色金属有限公司生 产的 纯 度 大 于 99.5% 的 纯 钛、锆、铜、钯。 按 照 Ti40Zr10Cu38Pd12(原子分数/%)的名义成分进行配 料,将称得的原料放入真空电弧熔炼炉中,调节熔炼 炉真空室的真空度为5×10 -4 Pa,然后充入氩气;在 电弧电流为100~150A 和熔炼时间为180~240s 的条件下,熔炼3~5次以确保合金成分均匀,冷却 后得 到 直 径 约 为 30 mm、高 度 约 为 10 mm 的 Ti40Zr10Cu38Pd12 母合金纽扣锭。将熔炼制得的母 合金放入铜模铸造快速凝固设备的石英管中,调节 设备真空室的真空度为5×10 -3 Pa,然后充入氩气; 调节感应加热装置的感应电流,将合金加热至完全 熔化后喷射入尺寸为2mm×10mm×50mm 的铜模 中,得到 Ti40Zr10Cu38Pd12 合金板材。对合金板材进 行切割、研磨、抛光,得到尺寸为2 mm×10 mm× 10mm 的合金试样用于微米划痕和纳米压痕试验。 1.2 试验方法 微米划痕试验在 MST 2 型微米划痕仪上进行, 分别在2,5,10N 固定法向载荷和0~10N 线性法 向载荷下划1道划痕,在2N 法向载荷下反复划10 道划痕,单道划痕行程为0.3mm,压头的滑动速度 为0.3mm·min -1,扫描划痕轮廓所用的法向载荷 为30mN,试验采用的压头为金刚石圆锥压头,其 中锥尖形 状 为 球 形,直 径 为 100 mm,锥 尖 角 度 为 120°。微米划痕仪上安装的声发射(AE)传感器可 以捕捉合金产生裂纹时的声音,用于检测划痕过程 中裂纹的产生。采用 NovaNanoSEM450型场发 射扫描电子显微镜(SEM)观察划痕形貌。 纳米压痕试验在 Hysitron-T2型纳米压痕仪上 进行,采用的法向载荷分别为1,3,5,7mN,加载与 卸载速率为0.1mN·s -1,在最大法向载荷处停留时 间为0;压头采用金刚石三角锥压头,三角锥的坡口 角度为142.3°。

2 试验结果与讨论

2.1 微米划痕行为

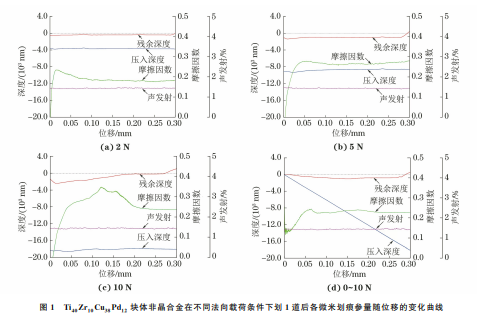

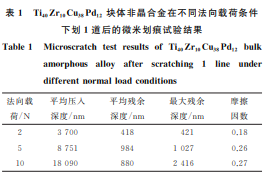

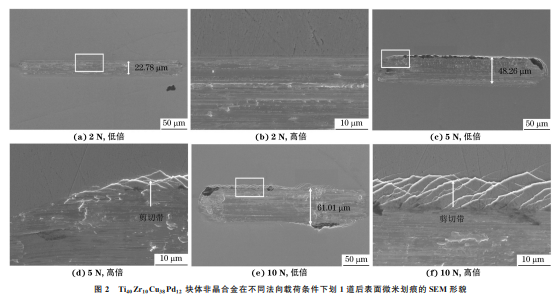

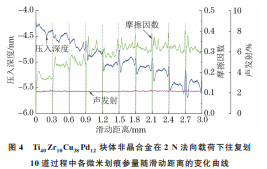

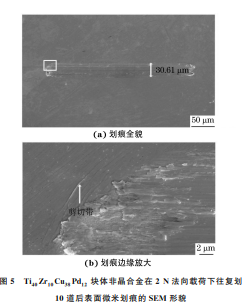

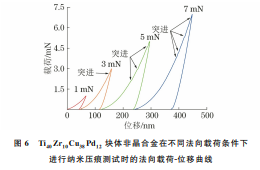

试验制得的 Ti40Zr10Cu38Pd12 合金组织结构如 文献[16]所示,为非晶体结构。非晶合金在不同法 向载荷下划1道后各微米划痕参量随压头位移的变 化曲线如图1所示。图1中:压入深度为压头压入 10 杨开怀,等:法向载荷对 Ti40Zr10Cu38Pd12 块体非晶合金微米划痕和纳米压痕行为的影响 合金时划痕距离合金表面的深度;残余深度为压头 划过合金后划痕底部距离合金表面的剩余深度。表 1列出了与图1中各曲线对应的平均压入深度、最 大残余深度、平均残余深度和摩擦因数。由图1及 表1可知:随着法向载荷的提高,压头的平均压入深 度以及划痕的最大残余深度均增大,划痕的平均残 余深度则先增大后减小;显然,划痕的平均残余深度 和最大残余深度之差随着所施加法向载荷的提高而 增大;划痕的残余深度曲线在压头位移接近0.3mm 时呈现出明显上升的趋势,当法向载荷不低于5N 时,划痕底部甚至高于合金表面,这是合金在压头滑 动过程中磨屑剥落并堆积导致的;在压头滑动过程 中,随着法向载荷的提高,摩擦因数逐渐升高。4种 法向载荷条件下,合金在微米划痕测试过程中的声 发射数据均没有明显波动,这表明在压头滑动过程 中没有出现明显的裂纹。 图1 Ti40Zr10Cu38Pd12 块体非晶合金在不同法向载荷条件下划1道后各微米划痕参量随位移的变化曲线 Fig 1 VariationcurvesofmicroscratchparametersvsdisplacementofTi40Zr10Cu38Pd12bulkamorphousalloyafter scratching1lineunderdifferentnormalloadconditions 表1 Ti40Zr10Cu38Pd12 块体非晶合金在不同法向载荷条件 下划1道后的微米划痕试验结果 Table1 MicroscratchtestresultsofTi40Zr10Cu38Pd12 bulk amorphous alloy after scratching 1 line under differentnormalloadconditions 法向载 荷/N 平均压入 深度/nm 平均残余 深度/nm 最大残余 深度/nm 摩擦 因数 2 3700 418 421 0.18 5 8751 984 1027 0.26 10 18090 880 2416 0.27 由图2可知:在2N 法向载荷条件下划1道后, 合金的划痕宽度约为22.78μm,划痕边缘未观察到 明显的剪切带,说明合金在压头滑动过程中发生的 塑性变形量较小,塑性变形分布较均匀;当法向载荷 提高到5N 时,划痕边缘出现了明显的剪切带,此时 划痕的宽度约为48.26μm;当法向载荷提高到10N 时,划痕边缘的剪切带更加密集,划痕宽度增加到 61.01μm。另外,当法向载荷为5,10N 时,划痕沿 滑动方向的尾端均可以观察到明显的磨屑堆积,这 与划痕的残余深度曲线一致。Ti40Zr10Cu38Pd12 块 体非晶合金在法向载荷不高于2N 条件下的磨损 主要以塑 性 变 形 为 主,随 着 法 向 载 荷 增 大 到 5 N 和10N,合金的塑性变形量增大,塑性变形明显出 现局域化,多重剪切带开始萌生,随着剪切带的扩 展,合金表面材料发生脱落形成磨屑,并在划痕尾 端堆积。 由图3可见:当法向载荷不高于2N(b区)时,划 痕处存在塑性变形和薄片状剥落磨屑;随着法向载荷 进一步增大(c区),划痕边缘开始萌生细小的剪切带, 而后在更大的法向载荷(d区)下剪切带长大,同时剪 切带密度增大,这与图2的结果一致。由此可知,在 低 法向载荷条件(不高于2N)下,Ti40Zr10Cu38Pd12块 11 杨开怀,等:法向载荷对 Ti40Zr10Cu38Pd12 块体非晶合金微米划痕和纳米压痕行为的影响 杨开怀,等:法向载荷对 Ti40Zr10Cu38Pd12 块体非晶合金微米划痕和纳米压痕行为的影响 体非晶合金的磨损方式主要以塑性变形为主,随着 法向载荷的提高(高于2N),划痕区域的塑性变形 局域化加剧,引发多重剪切带的萌生与扩展。当法 向载荷为8~10N(e区)时,可在划痕处观察到明显 的塑性变形引起的磨屑堆积,这使得划痕残余深度 在高法向载荷条件下没有增大,反而减小。 由图4可知:随着往复滑动道数的增加,压头的 平均压入深度逐渐增大,摩擦因数先从0.1增大到 0.3,随后稳定在0.3左右;在划痕过程中声发射数 据没有明显波动,说明合金在划痕过程中没有出现 明显的裂纹。由图5可知,当合金在2N 法向载荷 下划10道后,划痕的宽度约为30.61μm,与划1道 时相比,划痕宽度明显变大,且划痕的塑性变形更加 明显,划痕尾端出现明显的剪切带,这说明即使在低 法向载荷(2N)下,合金在塑性变形积累到一定程 度后也会出现剪切带。

(1)在 2 N 法 向 载 荷 下 划 1 道 微 米 划 痕 后, Ti40Zr10Cu38Pd12 块体非晶合金主要发生轻微的均 匀塑性变形;随着法向载荷增大至5N 和10N,划 痕宽度显著增大,划痕区域的塑性变形量不断累积, 引发多重剪切带的萌生与扩展,最终使得合金表面 材料发生脱落形成磨屑,并在划痕尾端堆积。 (2)在2N 法向载荷下反复划10道微米划痕 后,随着往复滑动道数的增加,Ti40Zr10Cu38Pd12 块 体非晶合金摩擦因数由0.1升高到0.3,而后保持平 稳;划痕过程中合金的塑性变形量逐渐累积,最终在 划痕边缘出现剪切带。 (3)Ti40Zr10Cu38Pd12 块体非晶合金在低法向载 荷(1mN)条件下的纳米压痕过程中主要发生均匀 塑性变形;随着压痕法向载荷的提高(3~7mN),塑 性变形量增加,引发多重剪切带的萌生与扩展,合金 的弹性模量和硬度降低,表现出应变软化的现象,这 与剪切带内自由体积增多有关。

来源:材料与测试网