分享:GCr15钢轴承内套圈滚道不规则碳化物的成因

胡润川,赖承班,闵永安

(上海大学材料科学与工程学院,省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

摘 要:对锻造、球化退火、淬回火等工序后 GCr15钢轴承内套圈组织中的碳化物形貌进行观 察,结合热膨胀试验和热力学分析,研究二次碳化物的溶入、析出与长大行为,分析了带尖角大颗粒 不规则碳化物形成的原因。结果表明:GCr15钢轴承内套圈在较低温度辗挤成形时,其滚道表层 合金元素偏析区中已析出的二次碳化物发生破碎,导致滚道表层组织中出现带尖角的大颗粒不规 则碳化物;球化退火过程中轴承内套圈滚道表层破碎的不规则颗粒状碳化物长大并变得圆整,淬火 加热时这些大颗粒碳化物部分溶入奥氏体而重新呈现棱角。轴承内套圈滚道表层出现不规则碳化 物的条件包括滚道表层存在较严重的合金元素偏析区,偏析区中析出大块二次碳化物。

关键词:GCr15钢;轴承套圈;不规则二次碳化物;元素偏析 中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2021)02-0055-06

0 引 言

碳化物是 GCr15轴承钢组织中的重要组成相 之一,主要 起 到 第 二 相 强 化 以 及 增 强 耐 磨 性 的 作 用[1-2]。退火态 GCr15轴承钢组织中的碳化物质量 分数约为14%,而淬火后碳化物质量分数一般控制 在5%~7%。淬火的作用是固溶一部分碳化物以 提高基体的强度与硬度,留下一定量的未溶碳化物 来保证轴承钢良好的耐磨性[1,3]。轴承套圈对碳化 物的尺寸、圆整度与均匀性等均有一定的要求。若 碳化物粗大、形状不规则,或成分偏析严重,则在轴 承服役过程中易引起应力集中,从而加速疲劳裂纹 萌生和扩展[4-6],进而降低轴承疲劳寿命。因此,控制碳化物质量是提高轴承寿命的重要途径。高温扩 散、控轧控冷等方法[7]可有效控制轴承钢中碳化物 偏析程度,碳化物超细化热处理工艺[8-10]可使碳化 物分布均匀、形状细小圆整。某公司制造的某型号 GCr15钢轴承的疲劳寿命离散度较大,偏离正常范 围,其主要失效形式为轴承内套圈滚道的早期疲劳 剥落,分析表明疲劳剥落与滚道表层带尖角的不规 则碳化物有很大相关性,而有关此类碳化物的研究 很少。因此,作者基于轴承内套圈的生产流程,分析 在轴承套圈生产制造过程中碳化物形貌与含量的变 化,探究不规则碳化物的成因。

1 试样制备与试验方法

试验材料包括失效 GCr15钢轴承套圈、同批次 的锻造态 GCr15钢轴承套圈和球化退火态 GCr15 钢轴承套圈,套圈壁厚均为8.5mm,化学成分(质量 分数%)为0.98C,1.43Cr,0.23Si,0.33Mn,0.009S, 0.008P。失效套圈取自内套圈,其失效形式为接触 疲劳剥落,热处理态为淬回火态。锻造态套圈的工 艺:将 GCr15钢棒感应加热至1150℃左右,热切下 料后镦粗,在1050~1150 ℃间进行冲孔,得到外 环件与内圆柱;外环件在850~1050℃间经辗环、辗 挤滚道等工序后制成外套圈毛坯;内圆柱在950~ 1050℃间进行镦粗、冲孔,然后于850~1000 ℃间 进行辗环,在800~900℃间辗挤滚道后制成内套圈 毛坯;对内、外套圈进行强制控冷,降至600 ℃左右 进行堆冷。对锻造后的套圈进行两段式球化工艺退 火,即将套圈加热至790 ℃保温2h,降温至720 ℃ 保温5h。 在不同轴承内套圈上截取试样,经过磨削、抛 光,用体积分数4%的硝酸溶液腐蚀后,利用 LV150 型光学显微镜(OM)和ZEISSSPURA40型扫描电 镜(SEM)观察内套圈滚道表层与两侧的显微组织 与二次碳化物形貌,观察部位如图1所示。在锻造 态内套圈上取若干尺寸为10 mm×5mm×2 mm 的相变试样,经过磨削、抛光,用体积分数4%的硝 酸溶液腐蚀后,利用显微硬度压痕在二次碳化物处 作标记,然后在扫描电镜下观察标记处的显微组织。 用 DIL-805A 型热膨胀仪将相变试样以50 ℃·s -1 的速率真空加热至1150 ℃,分别保温3,30,300s, 再以100 ℃·s -1的速率冷却至500 ℃保温10 min 后空冷。采用扫描电镜观察标记区域的显微组织 变化,原位分 析 二 次 碳 化 物 保 温 不 同 时 间 后 的 溶 入程度。采用 DIL-805型热膨胀仪将相变试样以 10 ℃·s -1的速率加热至980℃并保温30min,再分 别以 1,10,30 ℃·s -1 的 速 率 冷 却 至 500 ℃ 保 温 10min后空冷,分析不同冷却速率下二次碳化物的 形貌。采用 Thermal-calc软件计算平衡冷却条件 下 GCr15钢在不同温度下析出的碳化物中铬含量 的变化。

2 试验结果与讨论

2.1 不同状态轴承内套圈的显微组织

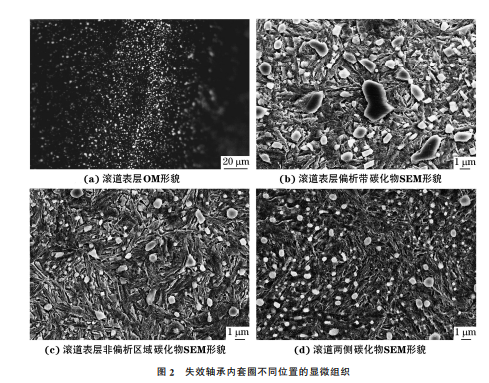

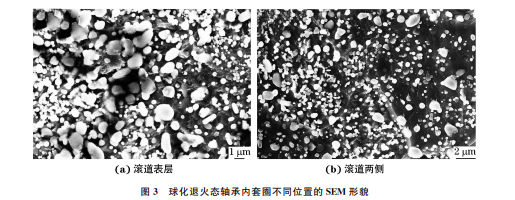

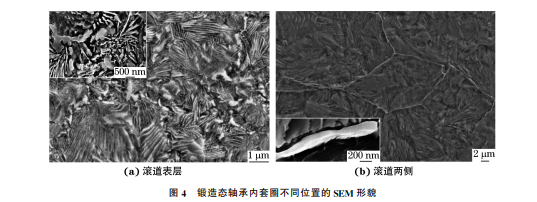

由图2可以看出:早期疲劳剥落失效轴承内套 圈的显微组织为典型的回火马氏体+未溶碳化物; 内套圈滚道表层存在明显的碳化物偏析带,偏析带 中的二次碳化物数量较多,尺寸大,粒径为1~4μm, 大颗粒碳化物外形不规则,大多有尖锐棱角,而非偏 析区中的碳化物数量较少,且带尖锐棱角碳化物的 尺寸较小;滚道两侧的碳化物基本为球形,未见带棱 角碳化物。 由图3可以看出:球化退火态轴承内套圈的组 织为球化珠光体;滚道表层组织中碳化物颗粒大小 差异明显,局部区域存在不均匀分布的大颗粒碳化 物,同时存在大量粒径1.5μm 左右二次碳化物团聚 的现象,但这些碳化物表面大多是圆滑的;滚道两侧 组织中大颗粒二次碳化物数量明显较少,碳化物分 布较弥散,粒径为1μm 左右。 由图4可以看出:锻造态轴承内套圈组织为珠 光体+二次碳化物;滚道表层组织中沿晶界不连续 分布着短棒状、粒状碳化物,并且珠光体球团尺寸差 异很大,球团直径在0.5~6.0μm 之间;滚道两侧组 织中二次碳化物沿部分晶界连续分布,珠光体球团 直径一般在3~6μm 之间。

2.2 二次碳化物析出行为

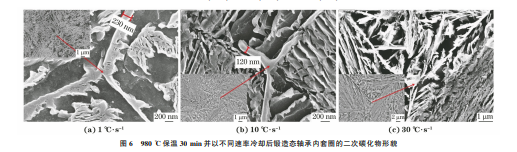

图5中三角形区域为显微硬度压痕标记,目的是 便于对比保温前后组织变化。由图5可知:锻造态轴 承内套圈局部沿晶二次碳化物断裂,组织中存在沿晶 不规则碳化物颗粒和细小珠光体球团,同时还观察到 了大颗粒状二次碳化物和宽度约400nm 的片状二次 碳 化物。在1150℃保温3s后,锻造态轴承内套圈组织中二次碳化物全部溶入基体中,同时随着保温时 间的延长,奥氏体晶粒长大;由于保温后以100 ℃· s -1 速率极快冷却,二次碳化物析出被抑制,共析渗碳 体片非常薄,宽度约50nm,且部分区域存在退化珠 光体。 由图6可以看出:980℃保温30min并以不同速率冷却后,铸造态轴承内套圈组织中二次碳化物均沿 晶界析出,呈连续网状分布,随着冷却速率的增加,二 次碳化物析出量减少,宽度下降,以1 ℃·s -1速率冷 却时,二 次 碳 化 物 宽 度 约 100~200nm,冷 却 速 率 10℃·s -1时宽度在100nm 左右,冷却速率30℃·s -1 时宽度小于100nm;共析渗碳体片随冷却速率的增 加呈减薄趋势。

2.3 分析与讨论

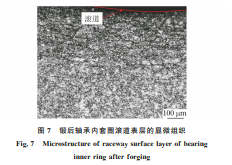

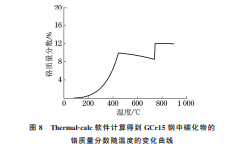

锻造态 GCr15钢轴承内套圈在1150 ℃保温 3s后,钢中不同形态二次碳化物均溶入基体。在套 圈生产过程中,GCr15钢棒感应加热至1150 ℃保 温约1min后热切下料,此时二次碳化物已完全溶入基体。在内圆柱经镦粗、冲孔、辗环成内套圈过程 中(850~1000 ℃),奥氏体晶粒不断发生变形、再 结晶和晶粒长大,基于变形对 GCr15钢中二次碳化 物形貌影响的相关研究[11-12]可判断,内套圈辗扩成 环后有少量二次碳化物沿晶界析出。由于内套圈尺 寸较小,冷却速率较快,当工序间人工传递延误时, 内套圈将在800 ℃左右的较低温度下进行滚道辗 挤,而低温下滚道辗挤会促进碳化物的析出[11,13]。 当发生变形的内套圈滚道表层存在较严重的合金元 素偏析时,二次碳化物析出量将增多。如果碳化物 的大量析出与滚道辗挤同步,则碳化物以颗粒状的 形态不连续地分布于晶界处;如果碳化物的大量析 出早于滚道辗挤,则沿晶已析出的二次碳化物发生 破碎,碳化物边缘出现棱角,且变形程度越大的区 域,碳化物破碎程度越大。在内套圈堆冷过程中,二 次碳化物继续长大。通常,在套圈奥氏体状态下完 成锻造,锻后套圈中二次碳化物沿晶界连续析出。 锻后冷却速率越大,二次碳化物析出量越少,宽度也 越小,且 GCr15钢中二次碳化物优先在奥氏体晶界 处析出。 由图7可以看出,越靠近锻后轴承内套圈滚道 表层,变形程度越大。当滚道表层在较低温度下发 生辗挤变形时,变形奥氏体未充分发生再结晶;在随 后冷却过程中,伪共析珠光体直接在未再结晶形变 奥氏体内形核,由于变形功提高了珠光体形核率,因 此滚道表层局部区域珠光体团非常细小。 图7 锻后轴承内套圈滚道表层的显微组织 Fig.7 Microstructureofracewaysurfacelayerofbearing innerringafterforging 在球化退火过程中,锻后轴承套圈中沿晶界连 续分布的二次碳化物发生溶断,形成球状或短棒状 碳化物颗粒[12],这些颗粒在后续退火过程中进一步 长大,同时共析渗碳体片发生溶断而形成细小的粒 状碳化物。在随后的淬火过程中,球化组织中有质 量分数50%~70%的碳化物颗粒溶入奥氏体中[5], 其中一部分未溶的大颗粒碳化物保留在最终的淬回 火组织中。GCr15钢在冷却不同阶段析出的碳化 物成分有所不同。由图8可以看出:在平衡条件下 GCr15钢二次碳化物中的铬含量明显高于共析碳 化物,使得二次碳化物的稳定性也相应提高。因此, 锻后轴承套圈中二次碳化物颗粒在后续的淬火加热 过程中较难溶入基体。与球化退火态组织相比,淬 火后轴承套圈组织中不仅小颗粒碳化物含量大幅减 少,而且大颗粒碳化物含量也有所减少,同时大颗粒 碳化物的尺寸降低。 轴承套圈滚道表层合金元素偏析区破碎的二次 碳化物棱角在后续堆冷过程中由于碳化物的继续长 大而变得圆润。在球化退火过程的加热和保温过程 中,二次碳化物颗粒的形态相对片状具有更高的稳 定性[14],因此不规则颗粒状碳化物在球化退火后期 因长大而变得趋向球形或椭球形。轴承套圈在淬火 加热和保温过程中,包覆在不规则二次碳化物外的 铬含量较低的碳化物(即堆冷与球化退火时外层长 大的碳化物)由于稳定性较低而溶入奥氏体中,最终 带尖角的大颗粒不规则碳化物出现在轴承套圈滚道 表层的淬火组织中,从而影响了成品轴承的滚动接 触疲劳寿命。因此,在试验过程中锻造态轴承套圈 以及球化退火态轴承套圈滚道表层均未观察到带棱 角的不规则碳化物。 综上可知,为避免小型轴承套圈滚道表层出现 带尖角的大颗粒不规则碳化物而影响其疲劳性能, 套圈锻造温度不应偏低,以避免在滚道辗挤前出现 大量沿晶二次碳化物。同时,进一步降低轴承钢中 的元素偏析程度也是抑制大颗粒不规则碳化物出现 的有效途径。

3 结 论

(1)GCr15钢轴承内套圈在较低温度辗挤成形时,其滚道表层合金元素偏析区中已析出的二次碳 化物发生破碎,导致滚道表层组织中出现带尖角的 大颗粒不规则碳化物。 (2)当轴承内套圈辗挤温度偏低时,其滚道表 层部分变形奥氏体再结晶不完全,珠光体直接在变 形奥氏体内大量形核,形成了局部细小的珠光体团。 (3)球化退火过程中轴承内套圈滚道表层破碎 的不规则颗粒状碳化物长大并圆润,淬火加热时这 些大颗粒碳化物部分溶入奥氏体基体而重新呈现出 棱角。

来源:材料与测试网