分享:重量法测定热镀锌铁合金钢板钝化膜、耐指纹膜质量

张璨, 吴镇君

本钢板材股份有限公司质检计量中心,辽宁 本溪 117000

热镀锌铁合金板又称作合金化热镀锌板(GA板),其制造工艺是在锌锅之后启用合金化炉,在对钢板进行加热的过程中,形成锌铁合金镀层[1−2]。为了进一步增强镀锌钢板的防锈和耐腐蚀性能,有诸如耐指纹、磷化、钝化、涂油等多种化学表面后处理方式[3−5],来增加其使用寿命。耐指纹钢板因其具备良好的耐指纹性能、耐蚀性能和导电性能而被广泛应用于家电产品等[6]。钝化处理因其工艺简单、防锈性能好、成本较低而同样用途广泛。如果镀锌板耐指纹膜或钝化膜涂覆量过少,达不到预期的抗腐蚀性能,无法满足客户的需求;如果耐指纹膜或钝化膜涂覆量过多,则会导致生产成本增加,而且过量的耐指纹膜会导致钢板导电性变差。因此,准确测定镀锌板钝化膜、耐指纹膜的质量十分重要。

据了解,测定镀锌板后处理膜质量常见的方法有X射线荧光光谱法,文献[7−9]实质上是应用荧光法分别测定Cr元素和Si元素来确定镀锌板钝化膜质量;而针对耐指纹膜,文献[10]应用了荧光法测定Cr元素和Zr元素来计算出膜层质量。由此可见,荧光法的实施需要掌握镀锌板所涂覆后处理液的元素组成并且依赖于后处理液化学成分的稳定不变。钝化剂、耐指纹剂生产制造商在实际生产中,不同批次的钝化剂、耐指纹剂成分可能存在波动。测定后处理膜质量最直接最可靠的是重量法,即采用某种试剂只将钝化膜或耐指纹膜除去,利用试样前后的质量差和试样面积即可求得钝化膜、耐指纹膜质量。但目前很难找到只溶解钝化膜层或者耐指纹膜层而不腐蚀镀锌层的试剂。

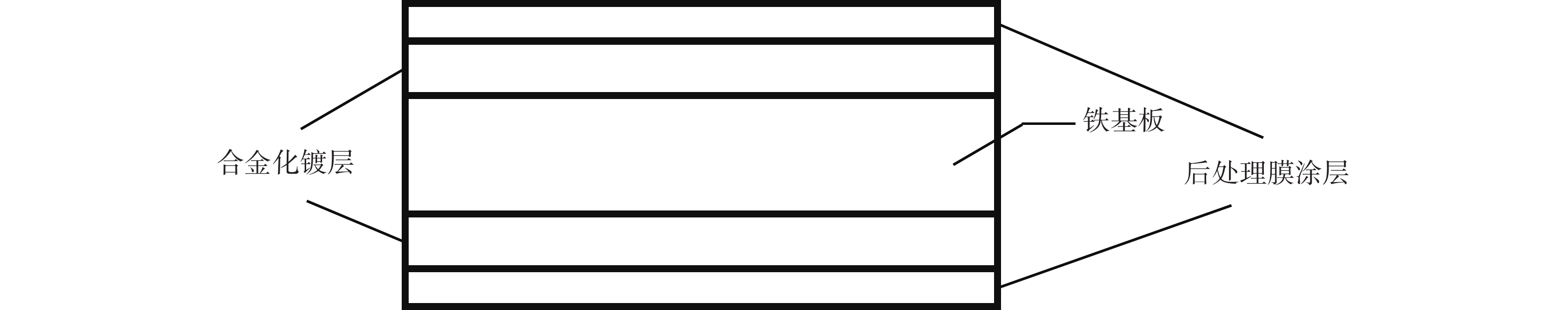

研究表明,合金化热镀锌板镀层成分为锌、铁和少量的铝元素[11],GA板镀层中铁质量分数一般为8%~13%[12−13]。图1为合金化热镀锌板结构图,已知热镀锌生产线所用的钝化剂、耐指纹剂成分中均不含锌、铁、铝元素[14],所以将包含后处理膜的镀层溶解,用电感耦合等离子体发射光谱法测定镀层质量,用重量法即可计算得到钝化膜、耐指纹膜的质量,这样就建立了一种测定热镀锌铁合金板钝化膜、耐指纹膜质量的方法,并且不受钝化液、耐指纹液成分波动的影响。

1. 试验部分

1.1 主要试剂及材料

盐酸,1.16 g/mL,优级纯;六次甲基四胺(C6H12N4),分析纯;剥离液:将3.5 g六次甲基四胺溶解于500 mL浓盐酸中,用水稀释至1000 mL;无水乙醇;锌标准储备溶液,质量浓度为1000 mg/L;铁标准储备溶液,质量浓度为1000 mg/L;铝标准储备溶液,质量浓度为10 mg/L(由质量浓度为1000 mg/L的铝标准溶液稀释100倍而得);实验用水为纯水机制备的超纯水,电阻率≥18 MΩ·cm;脱脂棉;橡胶溶样杯[15],尺寸更改为可放置?80 mm圆片试样的橡胶杯;玻璃器皿:容量瓶、量筒、移液管、大肚吸管、烧杯等。

1.2 仪器及工作参数

圆片冲床,可制取?80 mm的圆片试样;电子分析天平,感量为0.1 mg;美国安捷伦公司Agilent 5110型电感耦合等离子体发射光谱仪。

发射光谱仪最佳工作条件:射频发生器功率为1150 W;雾化气流量为0.70 L/min;等离子体气流量为12.0 L/min;辅助气流量为1.00 L/min;泵速为12 r/min;提升延迟为20 s;使用快速泵;读取时间为5 s;稳定时间为15 s;采用径向观察模式,观察高度为8 mm。纯度高于99.99%的高纯氩气作为气源。

1.3 试验方法

1.3.1 样品制备

将钝化GA板或耐指纹GA板用圆片冲床制取?80 mm的圆片样品(试样单面面积A=50.265 cm2),冲制过程中应避免待测后处理膜受到破坏。为了去除圆片表面的油污,可用脱脂棉蘸取无水乙醇,轻轻擦拭后吹干。

1.3.2 镀锌层和后处理膜层总质量的测定

用分析天平进行称重,精确至0.0001 g,记录圆片样品的原始质量W1(g)。将圆片样品待测面朝上,放入橡胶溶样杯中,压实圆片边部与橡胶杯紧密贴合。用量筒量取20 ml剥离液至溶样杯中的圆片样品上,当气泡不再冒出时,溶解过程结束,将溶样杯中的剥离液倒入1000 ml容量瓶中,用水轻轻冲洗圆片表面及溶样杯内壁若干次并将冲洗液全部倒入1000 ml容量瓶中,用水定容并摇匀,用于测定镀锌层质量。将圆片取出并吹干,再次用分析天平称量,精确至0.0001 g,记录剥离镀锌层及后处理膜层后的样品质量W2(g),则镀锌层和后处理膜层总质量W如式(1)所示。

|

|

(1) |

1.3.3 镀锌层质量的测定

(1)校准溶液的配制和酸度匹配

根据热镀锌机组GA板生产工艺中的镀锌量范围确定校准曲线各点的浓度,本文以单面镀锌量为30~90 g/m2、其中铁的质量分数以8%~13%来计算。准备6个100 ml容量瓶,按照表1所示,依次准确移取锌、铁、铝标准储备溶液,再用量筒分别量取2 ml剥离液于每个容量瓶中进行酸度匹配以排除酸效应的影响,用水定容后摇匀,配制成具有浓度梯度的系列混合校准溶液。

|

校准 溶液 |

Zn元素 | Fe元素 | Al元素 | ||||||

|

移取标准溶液 体积/ml |

校准溶液质量 浓度/(mg/L) |

校准溶液中的 质量/mg |

移取标准溶液 体积/ml |

校准溶液质量 浓度/(mg/L) |

校准溶液中的 质量/mg |

移取标准溶液 体积/ml |

校准溶液质量 浓度/(mg/L) |

校准溶液中的 质量/mg |

|

| Std-0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.0 | 0.0 |

| Std-1 | 10 | 100 | 100 | 5 | 50 | 50 | 10 | 1.0 | 1.0 |

| Std-2 | 15 | 150 | 150 | 4 | 40 | 40 | 8 | 0.8 | 0.8 |

| Std-3 | 20 | 200 | 200 | 3 | 30 | 30 | 6 | 0.6 | 0.6 |

| Std-4 | 30 | 300 | 300 | 2 | 20 | 20 | 4 | 0.4 | 0.4 |

| Std-5 | 40 | 400 | 400 | 1 | 10 | 10 | 2 | 0.2 | 0.2 |

(2)发射光谱谱线的选用和校准曲线的拟合

综合考虑待测元素光谱强度的信噪比和所测溶液中各元素之间的光谱干扰情况,选择光谱干扰小、背景低、灵敏度好的谱线作为分析谱线。将ICP光谱仪的各工作参数设定至最佳条件,点火并稳定后,依次对各校准溶液进行发射光谱强度的测定,依次以溶液中所含Zn、Fe、Al元素的质量为横坐标,对应的发射光谱强度作为纵坐标,进行曲线拟合。所选用的发射光谱谱线波长和校准曲线的相关系数见表2。

| 元素 | 分析谱线波长/nm | 线性相关系数 |

| Zn | 202.548 | 0.99993 |

| Fe | 238.204 | 0.99996 |

| Al | 309.271 | 0.99991 |

(3)圆片试样镀锌量的测定

将已定容至1000 ml的镀层溶液用ICP光谱仪进行测定,得出圆片试样的镀层中Zn、Fe、Al元素的质量,分别记作WZn、WFe、WAl,镀锌圆片的镀层质量记作W3,单位为g,则有:

|

|

(2) |

1.3.4 后处理膜层质量的计算

使用式(3)计算GA板钝化膜或耐指纹膜质量W4,单位为g/m2。

|

|

(3) |

2. 结果与讨论

准备若干钝化GA板和耐指纹GA板试样,先用X射线荧光光谱法分别测定钝化膜、耐指纹膜的质量,再用本方法进行测定,比对数据见表3。从表3中数据可以看出,本方法测定结果与X射线荧光光谱法(XRF)的分析结果基本一致。采用独立双样本t检验来判断,由统计学t检验临界表查得,双侧的显著性水平为5%、自由度为7时的t值为2.365,2种方法钝化膜测定数据t值为0.075、耐指纹膜测定数据t值为0.142,均小于t0.05(7)(2.365),说明与X射线荧光光谱法比较,重量法的测定结果差别不显著;钝化膜测定数据P值为0.47、耐指纹膜测定数据P值为0.44,均大于0.05,说明结果无差异。

| 试样 | 后处理膜 | 本方法 | XRF法 |

| 01 | 钝化膜 | 1.8 | 1.8 |

| 02 | 钝化膜 | 1.9 | 2.0 |

| 03 | 钝化膜 | 1.2 | 1.1 |

| 04 | 钝化膜 | 1.4 | 1.5 |

| 05 | 钝化膜 | 1.3 | 1.2 |

| 06 | 钝化膜 | 1.2 | 1.2 |

| 07 | 钝化膜 | 1.0 | 1.0 |

| 08 | 钝化膜 | 1.5 | 1.6 |

| 09 | 耐指纹膜 | 2.9 | 2.9 |

| 10 | 耐指纹膜 | 2.3 | 2.2 |

| 11 | 耐指纹膜 | 3.0 | 3.1 |

| 12 | 耐指纹膜 | 2.6 | 2.7 |

| 13 | 耐指纹膜 | 2.3 | 2.3 |

| 14 | 耐指纹膜 | 2.1 | 2.0 |

| 15 | 耐指纹膜 | 2.2 | 2.3 |

| 16 | 耐指纹膜 | 2.5 | 2.6 |

3. 结论

(1)建立了一种测定热镀锌铁合金板钝化膜、耐指纹膜质量的方法,检测结果准确可靠。

(2)与X射线荧光光谱法相比,采用重量法一方面不需要去深究钝化膜、耐指纹膜的组分构成,另一方面排除了钝化液、耐指纹液成分不稳定导致检验结果出现偏差的影响。