分享:高温过热器出口集箱管座焊接接头开裂原因

朱海宝,陈卓婷,白 佳,郭延军,刘 明,田力男,乔立捷

(华电电力科学研究院有限公司,杭州 310030)

摘 要:在检修期间对某电厂高温过热器出口集箱管座焊接接头进行磁粉探伤时,发现存在裂 纹缺陷,采用应力分布模拟、显微组织观察、硬度测试等方法,对该管座焊接接头进行了失效分析。 结果表明:在长期高温服役过程中,高温过热器出口集箱管座焊接接头热影响区粗晶区组织老化严 重,老化等级达到4.5级,高温力学性能明显下降;同时现场安装强力对口等施工不当造成管屏附 加二次应力集中,在附加二次应力的作用下,裂纹在管座焊接接头上半圈热影响区粗晶区应力集中 处萌生;随着服役时间的延长,裂纹内基体组织脱碳,焊接接头发生高温蠕变开裂。

关键词:高温过热器出口集箱;管座焊接接头;蠕变裂纹;二次应力 中图分类号:TG407 文献标志码:B 文章编号:1000-3738(2022)09-0106-04

0 引 言

在我国长期服役的超临界机组中,锅炉受热面 “四管”泄漏事故时有发生,此类事故造成的机组非 计划停机次数占到非计划停机事件总数的30%左 右。锅炉受热面中的高温过热器出口集箱(以下简 称高过出口集箱)管座焊接接头因服役条件恶劣,极 易发生不明原因失效,严重影响着机组的安全稳定 运行,且频繁的抢修给发电企业造成严重的经济损 失和人力消耗[1]。 2020年5月,在某电厂600MW 超临界燃煤锅 炉 A 检修期间,对高过出口集箱管座焊接接头进行 磁粉检测,发现其中40根管座焊接接头表面存在裂 纹缺陷。锅炉型号为 DG1913/25.4-II3,于2007年 投产发电,截至检修时,已累计运行约9.2×10 4h。集 箱管座焊接接头材料均为SA-335P/T91钢,管屏最 外圈 规 格 为 ?51 mm ×9.5 mm,其 他 规 格 为?45mm×8.5mm,共33屏,每屏共20根;焊接方 法主要为钨极氩弧焊和手工电弧焊,焊接后经760℃ 高温回火处理。管接头内部介质为水蒸气,温度为 571 ℃,压力为25.1MPa。为了找到管座焊接接头 开裂的原因,防止类似问题再次发生,作者对高过出 口集箱管座焊接接头进行失效分析[2],并提出了相 应的改进措施。

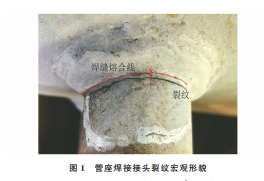

1.1 裂纹宏观形貌

采用 MP-A2L 型交流磁轭磁粉检测仪对高过 出口集箱管座焊接接头进行检测,发现40根管座焊 接接头的裂纹主要分布在高过出口集箱炉后侧管座 焊接接头上半圈距离熔合线1~2mm 位置处,该区 域为热影响区粗晶区[3-4],裂纹由外壁向内壁扩展。 其中1根管座焊接接头的磁粉探伤结果如图1所 示,可见现 场 管 座 焊 接 接 头 上 的 裂 纹 距 熔 合 线 约 1.6mm,裂纹长约2/5圈,其余部位未见明显胀粗、 变形、鼓包等特征。

1.2 应力分布

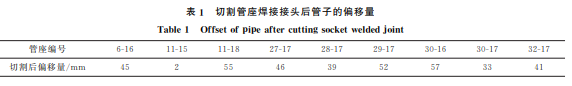

对现场部分管座焊接接头切割后,采用钢板尺 对管子的偏移量进行测量,表中管座编号11-15表 示炉左数第11排炉前数第15根,且11-15管座为 无裂纹管座,其余为含裂纹管座。由表1可以看出: 开裂管座焊接接头切割后的偏移量在33~57 mm 之间,说明开裂管座焊接接头应力较大;无裂纹管座 焊接接头切割后的偏移量为2mm,偏移量较小,说 明该管座焊接接头整体附加应力较小。

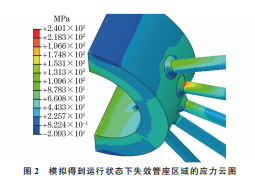

利用有限元分析软件建立高过出口集箱及管屏 三维模型,管座区域网格加密,单元尺寸为2mm× 2mm,假定计算状态为运行热态,根据现场切割时 管子的偏移量设置端部位移边界条件,考虑运行状 态下的蒸汽参数(温度571 ℃,压力25.1 MPa),将 集箱中性面固支,对管座区域的应力分布进行模拟, 结果如图2所示。由图2可以看出,在运行状态下, 管座焊接接头处存在一定的应力集中区,且管座焊 接接头上半圈热影响区粗晶区的拉应力最大,最大值为240MPa,该位置与实际开裂位置一致。

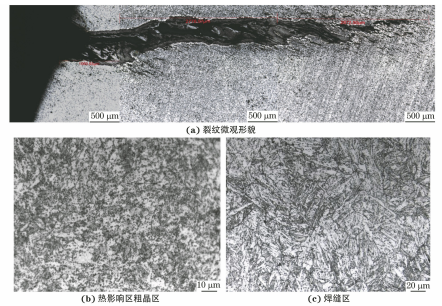

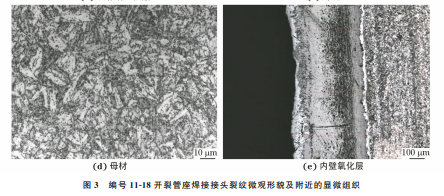

在编号11-15、11-18管座焊接接头裂纹附近截 取金相试样,经磨抛后,用由5g三氯化铁、50 mL 盐酸、100mL水组成的溶液腐蚀,采用 DMI5000M 型光学显微镜观察显微组织。由图3可以看出:裂 纹最宽处的宽度约为0.4mm,裂纹从管外壁向内壁 扩展,长度约为6.5mm,裂纹两侧组织出现脱碳现 象,说明裂纹长期受到高温氧化作用,主裂纹尖端组 织中出现了微裂纹。可知,该管座焊接接头发生高 温蠕变开裂。与未服役的新管组织相比,热影响区 粗晶区中马氏体板条位向严重分散或消失,仅有少 量仍保留马氏体板条形态,板条界、晶界处碳化物增 多,且主要呈球状、串链状,按照 DL/T884-2019标 准判断组织的老化级别为4.5级。焊缝区域的马氏 体板条位向明显分散,板条内分布的碳化物减少,晶 界碳化物增多,尺寸粗化,呈颗粒状,组织的老化级别 为3级;母材未经焊接热循环作用,马氏体板条位向 分散,板条内分布的碳化物减少,板条界、晶界碳化物 粗化,有的呈串链状,组织的老化级别为3.5级;内壁为外层、中间层和内层3个区域, 这是由氧分压随氧化层深度降低所致[5],氧化层总厚 度在450~496μm,内部可见明显脱碳层。编号11- 15未开裂管座焊接接头焊缝、热影响区粗晶区、母材 区组织老化级别与编号11-18开裂管座接头的相应 区域基本相同,无明显差异。

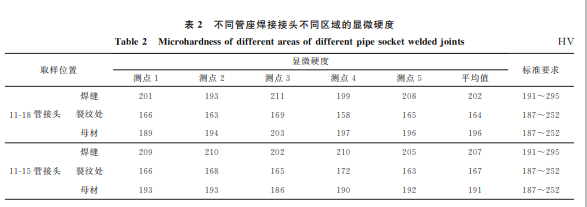

1.4 显微硬度

采用402MVD型维氏硬度计对编号11-15、11- 18管座焊接接头处的显微硬度进行测试,载荷为 0.98N,保载时间为15s,测试位置为焊缝区域、裂 纹区域和未经焊接热循环的母材区域。由表2可以 看出:2根管座焊缝平均硬度分别为202,207 HV, 母材平均硬度分别为196,191 HV,裂纹区域即热 影响区粗晶区的平均硬度分别为164,167HV。按 照 GB/T1172-1999和 DL/T438-2016,焊缝和 母材区域的硬度符合标准要求,而热影响区粗晶区 的硬度明显低于标准要求。显微硬度结果与组织老 化评级相对应,即随着组织老化级别的增加,显微硬 度降低。 2 失效原因分析 由上述检验结果可知:高温过热器出口集箱40 根管座焊接接头上半圈位置大多存在表面裂纹,裂 纹位于距熔合线1~2mm 的热影响区粗晶区,部分 裂纹长度已达6.5mm,主裂纹尖端组织中可见明显 蠕变微裂纹特征;管座焊接接头热影响区粗晶区经 历了1100~1300 ℃焊接热循环作用,以及随后约 760℃的高温回火作用,组织粗大,在长期高温条件 下服役后,组织加速老化,马氏体板条位向严重分散 或消失,碳化物发生Ostwald熟化,呈球状、串链状分布在晶界、板条界处[6-8],老化等级为4.5级。焊缝 区和母材组织的老化级别分别为3级和3.5级。经 过长期高温服役后,管座焊接接头焊接热影响区粗晶 区组织的老化级别明显高于焊缝和母材。管座焊接 接头热影响区粗晶区的硬度为164~167HV,低于标 准要求,这与热影响区粗晶区的组织老化有关。 开裂 管 座 焊 接 接 头 切 割 后 管 子 的 偏 移 量 在 33~57mm 之间,可知开裂管座服役时存在较大附 加应力。管座表面的附加应力为二次应力,主要来 自安装基建阶段管屏和集箱管接头现场强力对口所 产生的应力,还来自管屏现场不合理的吊装卸载工 序使焊接接头表面产生的集中应力。为满足整体变 形协调条件,在结构不连续或相邻件连接部位及其 邻近区域产生的附加应力的最大当量应力应小于3 倍材料许用应力[9]。A335/T91钢在571 ℃工作温 度下的许用应力为91MPa,管座焊接接头的最大拉 应力为240MPa,小于3倍许用应力273MPa,但剩 余的安全余量有限。 综上所述,在基建安装阶段高过出口集箱管座 焊接接头存在应力集中现象,其中管座焊接接头上 半圈应力集中最明显,剩余安全余量有限。在长期 高温服役启停调峰过程中,管座焊接接头热影响区 粗晶区组织老化程度明显大于母材和焊缝区域,高 温力学性能明显下降。在附加二次应力的作用下, 微裂纹在管座焊接接头上半圈热影响区粗晶区应力 集中处萌生;随着服役时间的延长,裂纹内基体组织 脱碳,焊接接头中形成高温蠕变裂纹。

3 结 论

(1)在长期高温服役过程中,高温过热器出口 集箱管座焊接接头热影响区粗晶区组织老化严重, 老化等级达到4.5级,高温力学性能明显下降,同时 现场安装强力对口等施工不当造成管屏附加二次应 力集中;在附加二次应力的作用下,微裂纹在管座焊 接接头上半圈热影响区粗晶区应力集中处萌生。随 着服役时间的延长,裂纹内基体组织脱碳,焊接接头 发生高温蠕变开裂。 (2)建议在设计制造阶段采用加强型管座接 头,并严格控制焊接热输入,降低热循环作用范围; 现场安装阶段应避免强力对口等施工不当造成管座 接头处产生附加二次应力;在服役检修期,应加强对 管座焊接接头的质量检查,必要时采用割管进行应 力分析和实验室理化性能检验,应重视焊接接头热 影响区粗晶区的组织性能评估

来源:材料与测试网