分享:固溶时效处理过程中 Mg-Ce合金中稀土相的 分布变化规律

陈燕飞1,2,黄绍军3,王玉香1,2,张金祥1

(1.赣州有色冶金研究所,赣州 341000;2.国家稀土功能材料创新中心,赣州 341000; 3.江西江钨稀有金属新材料有限公司,南昌 330031)

摘 要:以纯镁和 Mg-30Ce中间合金为原料铸造铈质量分数为 1% 的 Mg-Ce合金,并进行 420 ℃×8h固溶和200 ℃×20h时效处理,研究了不同状态时合金中稀土相分布的变化规律。 结果表明:铸态、固溶态和时效态合金中的稀土相均为 Mg12Ce;铸态合金中的稀土析出相分布不均 匀,以晶界处析出为主,晶粒内析出为辅,且析出相尺寸、形貌差异较大;固溶处理后,稀土相大多溶 解于镁基体,但晶界处和部分晶粒内仍有一定量残余;时效处理后稀土相在晶粒内重新均匀、弥散 析出,晶界处析出量较少,与铸态合金相比,析出相尺寸更加细小、分布更加均匀。

关键词:铈元素;镁稀土合金;稀土相;固溶时效处理 中图分类号:TG456 文献标志码:A 文章编号:1000-3738(2022)01-0056-05

0 引 言 国内的稀土矿中,各种稀土元素(RE)的分配极 不平衡[1-3]。近年来,稀土元素已大规模应用于功能 材料的生产,镨(Pr)、钕(Nd)、钆(Gd)、镝(Dy)等稀 土元素的需求量大幅增加,造成部分稀土资源紧缺, 而镧(La)、铈(Ce)、钇(Y)等稀土元素因高丰度而被 大量积压[4-5]。如何合理利用高丰度稀土资源已成 为资源集约化利用的重要课题之一[6-8]。 稀土元素具有独特的核外电子结构,大部分稀土元素的 晶 体 结 构 与 镁 元 素 相 似,均 为 密 排 六 方 (hcp)结构,因此在镁合金中具有较高的固溶度[9]。 某些 Mg-RE合金中的亚稳相为六方结构(超点阵 结构,DO19),易与镁基体形成共格、半共格关系[10]。 因此,稀土元素被认为是高性能镁合金中最具使用 价值和发展潜力的合金化元素[11]。将高丰度稀土 作为镁合金的合金化元素,是制备低成本、高性能镁 稀土合金的重要方法之一,也是解决高丰度稀土积 压问题的途径之一。 稀土元素的添加能够显著提高镁合金的常温和 高温强度[12],有利于镁合金在轻量化航空航天器材 方面的应用。稀土元素对镁合金的强化效果主要取 决于镁稀土合金中稀土相的形态及分布[12-13]。目 前,国内外对添加高丰度稀土元素镁合金的研究主 要集中在 Mg-RE系多元合金中稀土相的演变和分 布规 律 方 面。 刘 伟[14] 研 究 了 Mg-7Gd-5Y-1Nd0.5Zr合金中稀土相的析出行为,分析了稀土相的 分布规律,发现添加钇、钆、钕稀土元素后,镁合金的 主要析出相转变为 Mg12RE 相,且稀土元素的添加 显著减少了 Mg17Al12 相的形成。樊昀等[15]对 MgY-Zn-Zr超细晶镁合金进行不同温度、不同时间的 退火处理,研究了稀土相的微观形貌及分布规律,发 现稀土相主要在晶界位置析出,而晶界位置析出的 第二相将阻碍晶粒长大。朱文杰等[16]研究了铈稀 土元素 对 Mg-5Al-2Si合 金 中 已 经 存 在 的 第 二 相 Mg2Si的影响,发现铈元素的加入改变了 Mg2Si的 尺寸、形貌和分布,并形成了细 小 的 Al11Ce3 相 和 CeSi2 相。董天顺等[17]通过铜模喷铸法制备了细晶 Mg-Ce中间合金,并用其对 AZ91D 镁合金进行了 变质改性,发现 Mg-Ce中间合金中的第二相主要为 Mg12Ce相,而添加 Mg-Ce中间合金改性的 AZ91D 镁合金中原有的 Mg17Al12 相变得更为细小、均匀, 并形成了 Al4Ce针状第二相。杜金星等[18]研究发 现,固溶和时效处理后,析出的稀土相在镁合金基体 中弥散分布,有效钉扎位错阻碍晶界滑移,从而大幅 提高了 Mg-Y-Zn-Ag四元合金的抗拉强度和断后 伸长率。目前,对镁稀土合金的研究主要集中在多 元合金体系中稀土元素对原有合金体系析出相的影 响机制上,并没有深入探讨镁基体与高丰度稀土元 素之间的相互作用机理,难以清晰地揭示各种热处 理条件下稀土相的固溶和析出行为。因此,作者采 用铸造工艺制备了铈元素质量分数为1%的 Mg-Ce 合金,研究了固溶和时效热处理工艺对该合金中稀 土析出相分布的影响机制,为进一步阐明镁稀土合 金制备过程中的稀土相调控规律提供帮助。

1 试样制备与试验方法

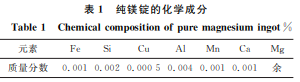

试验材料为纯镁锭和 Mg-30Ce中间合金,纯镁 锭的化学成分见表1。采用 QSH-VCF-1200T 型熔 炼炉制备 铈 元 素 含 量 (质 量 分 数,下 同)为 1% 的 Mg-Ce合金,熔炼温度为720 ℃,保护气体为 CO2 和SF6 混合 气 体,熔 炼 时 先 在 石 墨 坩 埚 中 放 入 镁 锭,待其完全熔化后,加入 Mg-30Ce中间合金,熔炼 20min后扒渣并静置10min,在金属模具中浇铸, 得到规格为?100 mm 的合金铸锭;熔炼中稀土元 素的烧损率按80%计算。 表1 纯镁锭的化学成分 Table1 Chemicalcompositionofpuremagnesiumingot% 元素 Fe Si Cu Al Mn Ca Mg 质量分数 0.001 0.002 0.0005 0.004 0.001 0.001 余 采用线切割在 Mg-Ce合金铸锭的同一位置切 取片状铸态试样,在热处理炉中进行420℃保温8h 固溶处理,再进行200 ℃保温20h时效处理。采用 线切割在铸态、固溶处理和时效处理试样上截取金 相试样,经镶嵌、打磨、抛光,用由1g草酸、1mL 硝 酸和 98 mL 水 配 制 得 到 的 溶 液 腐 蚀 后,采 用 LV150NA 型光学显微镜(OM)观察显微组织。采 用ZEISSEVO MA10 型扫描电子显微镜(SEM) 观察微 观 形 貌,并 采 用 附 带 的 X-Max 型 能 谱 仪 (EDS)进行微区成分分析。

2 试验结果与讨论

2.1 显微组织与微区成分

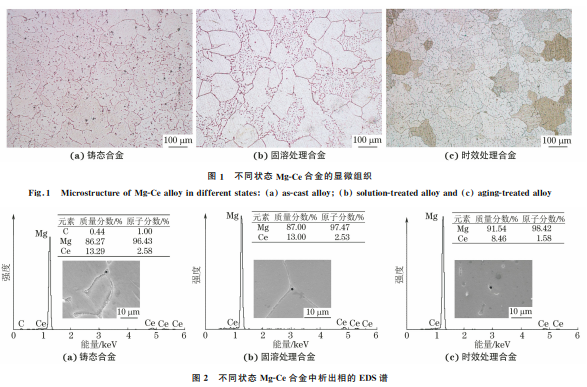

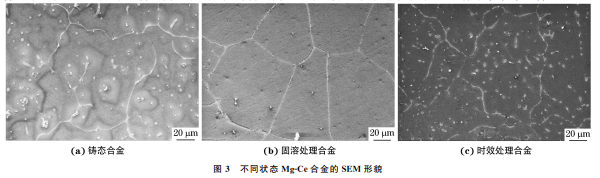

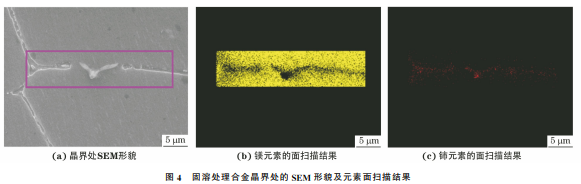

由图1可知:铸态 Mg-Ce合金平均晶粒尺寸约 为100μm,晶粒尺寸均匀性较差;晶粒中存在大量 坑点和少量析出相,初步判断该析出相为稀土析出 相,坑点则是在金相腐蚀中析出相溶解形成的[19] ; 析出相分布均匀性较差,且尺寸大小不一。析出相 的不均匀分布主要是溶质本身的非均匀分布以及成 分偏析导致的。固溶处理合金的平均晶粒尺寸约为 95μm,晶粒大小均匀;大部分晶粒中未出现明显坑 点,部分则仍然存在析出相腐蚀形成的坑点,这表明 析出相大部分溶解于镁基体中,但溶解不完全。时 效处理合金的晶粒形貌与铸态试样高度相似,平均 晶粒尺寸也相近,约为100μm,但时效处理后的析 出相尺寸更小,且分布更为均匀、密集。 由图2可知:铸态和不同热处理后Mg-Ce合金中的析出相均主要由镁和铈两种元素组成,且两种 元素的原子比基本不变,固溶处理和时效处理均未 改变析出相的种类;根据元素含量比,推断该析出相 为 Mg12Ce相[20]。铸态合金的析出相中还检测出了 极少量的碳元素,这可能是石墨坩埚中的碳元素扩 散导致的[21]。 2.2 微观形貌 由图3可知:铸态及不同热处理后 Mg-Ce合金 均由深色的镁基体和浅色的颗粒状或长条状稀土析 出相组成;稀土相的分布形式主要有两种,一种连续 分布在晶界处,一种在镁晶粒内呈弥散分布。铸态 合金中,稀土相以晶界处析出为主,以晶粒内析出为 辅,这是由于在凝固过程中,随着晶粒长大,稀土元 素主要在结晶前沿(即晶界)处富集;稀土析出相的 形貌、尺寸差异较大,其中,颗粒状析出相较多,其直 径在2~3μm,长条状析出相较少,其长约为10μm, 宽约为2μm。固溶处理后,稀土析出相大多溶于镁 合金基体,但在晶界和部分晶粒内仍有部分残留,这 与铈元素在镁合金中的固溶度较低,仅为0.52%有 关[22]。铈在镁基体中的固溶易引起镁基体的晶格 畸变,改变镁晶体的晶格常数,进而增加位错,阻碍 位错滑移,这在一定程度上能够提高镁合金的力学 性能[23]。时效处理后,稀土相重新弥散出现在镁晶 粒内,呈细小的颗粒状和短棒状;与铸态合金相比,时效处理合金中的析出相更加细小、均匀。另外,时 效处理后,晶界处稀土相的析出量与固溶处理后相 比差别不大,但晶粒内部的析出量明显增多,这表明 Mg-Ce合金的稀土相在时效处理时的析出机理为 在镁晶粒内以中间相的形式均匀、弥散析出[19,24-25]。 时效处理后产生的颗粒状稀土相能够钉扎晶界,增 加位错堆积,有效阻碍位错的滑移,抑制再结晶晶粒 长大,从而提高镁合金的屈服强度,并使镁合金在热 变形时维持较强的延展性[26]。 由图4可 知,固 溶 处 理 合 金 的 晶 界 处 出 现 镁 元素和铈元素的密集,这表明固溶处理后,晶界处 存在大量 稀 土 析 出 相。另 外,晶 界 处 的 析 出 相 呈 不连续的颗 粒 状,这 可 能 是 添 加 的 铈 含 量 较 低 导 致的。

3 结 论

(1)铸态、固溶以及固溶+时效处理后 Mg-Ce 合金中的析出相均为 Mg12Ce,热处理工艺并未影响 析出相的组成。 (2)铸态 Mg-Ce合金中稀土析出相的分布不 均匀,以晶界析出为主,以晶粒内析出为辅,晶粒内 的稀土相呈颗粒状和长条状,其尺寸、形状差异较 大;固溶处理后,稀土相大部分溶解于镁基体,但晶 界处和部分稀土相分布较多的晶粒内仍有少量残 留;时效处理后,稀土相在镁晶粒内重新均匀、弥散 析出,晶界处稀土相析出量较少,时效处理显著提高 了析出相的均匀性。

来源:材料与测试网