分享:焊前和焊后淬回火对SDDVA钢堆焊层回火稳定性和 抗热熔损性能的影响

吴少君1,2,郭 鹏1,2,李 玲1,2,左鹏鹏1,2,吴晓春1,2 (上海大学1.材料科学与工程学院,2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

摘 要:对SDDVA 钢进行钨极氩弧堆焊和淬回火处理,研究了焊前和焊后淬回火工艺对堆焊 层回火稳定性和抗热熔损性能的影响。结果表明:2种工艺下堆焊层的组织均为回火马氏体,但是 焊后淬回火工艺下堆焊层中析出了更多弥散分布的碳化物且组织更细小,马氏体组织更稳定;焊后 淬回火工艺下堆焊层经600 ℃×48h回火后的硬度降低幅度仅为10.2%,小于焊前淬回火工艺的 30.4%;在700 ℃铝液熔损试验中,焊前淬回火工艺下堆焊层的熔损质量损失大于焊后淬回火工 艺,界面层的厚度较大,堆焊层与铝液的反应更加剧烈;焊后淬回火工艺下堆焊层具有更优异的回 火稳定性和抗热熔损性能。

关键词:SDDVA 钢;淬回火;堆焊层;回火稳定性;抗热熔损性能 中图分类号:TG142 文献标志码:A 文章编号:1000-3738(2022)08-0109-08

引 言

SDDVA 钢是一种具有高强韧性和良好高温性 能的压铸模具钢[1],目前国内外对于该钢的研究主 要集中在其热处理工艺和使用性能[2]等方面。在SDDVA 钢模具加工过程中可能会出现尺寸过小而 使模具无法正常使用的问题,而堆焊因具有适用性 广、设备价格相对较低、操作简单等优点,被认为是 一种优越的模具修复方法,通过堆焊并机加工可以 使模具恢复正常尺寸,从而极大降低生产成本。生 产压铸模具所用 SDDVA 钢的热处理态为退火态, 在模具使用前需要对其进行淬回火处理,可采用2 种工艺对模具进行堆焊修复,一种是退火态母材先 堆焊再淬回火,另一种是退火态母材先淬回火再堆 焊[3]。 压铸模具在使用过程中会接触高温金属,反复 的升降温使模具处于频繁的回火过程,且在一定范 围内回火保温时间越长,模具的硬度越低。可知模 具钢需要具有优异的抵抗回火软化的能力,即回火 稳定性,该性能是评价模具钢质量的重要指标。研 究[4-7]表明,在回火保温过程中,碳化物的粗化程度、 二次碳化物的析出强化和稳定程度是影响回火稳定 性的重要因素。抗热熔损性能也是评价模具钢质量 的重要 指 标。SDDVA 钢 应 用 于 铝 合 金 压 铸 模 具 时,会因热熔损导致模具质量损失[8],造成模具无法 使用,从而提高模具的使用成本。近年来,诸多学者 已对模具钢的热熔损行为展开了探索,研究的热点 主要是 Fe-Al界面反应及合金元素的扩散情况,熔 损后界面层的形貌和尺寸反映抗热熔损性能的优 劣[9-11]。目前,有关回火稳定性和抗热熔损性能的 研究大部分集中在母材上,堆焊修复模具后堆焊层 和母材组织和性能存在较大差异,堆焊及热处理工 艺决定了堆焊层质量,但是有关上述2种堆焊及热 处理工艺对堆焊层回火稳定性和抗热熔损性能影响 方面的研究较少。因此,作者对退火态 SDDVA 钢 进行先堆焊再淬回火和先淬回火再堆焊的2种工艺 处理,研究了堆焊层在600 ℃回火后的回火稳定性 以及 在 700 ℃ 铝 液 中 的 抗 热 熔 损 性 能,以 期 为 SDDVA 钢堆焊工艺的选择提供试验参考。

1 试样制备与试验方法

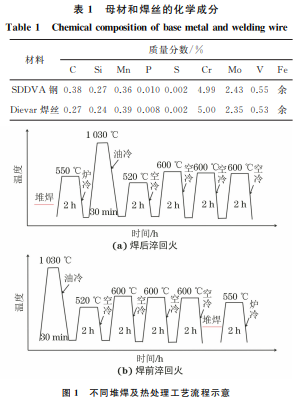

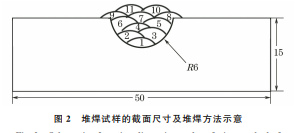

母材为厚度15mm 的退火态SDDVA 钢板,堆 焊材料选用直径1.6mm 的 Dievar焊丝,母材和焊 丝的化学成分如表1所示。堆焊前在母材表面用线 切割方法加工出 U 形坡口,用角磨机将坡口表面打 磨光滑去除线切割痕迹,并对坡口进行抛光处理。2 种堆焊及淬回火工艺流程如图1所示,其中堆焊工 艺:将母材放置在真空炉中进行350 ℃保温2h的 预热处理,采用钨极氩弧焊以多层多道焊的方法进 行堆焊,堆焊试样的截面尺寸及堆焊方法如图2所 示,堆焊试样的长度为450 mm,打底层选用 70~ 90A 焊接电流,填充层选用110~130A 焊接电流, 氩气流量为15L·min -1;每层堆焊完成后,通过锤 击法消除 焊 后 残 余 应 力;堆 焊 时 层 间 温 度 控 制 在 150 ℃左右,堆焊完成后立刻放入炉中进行550 ℃ 保温2h的焊后去应力处理。

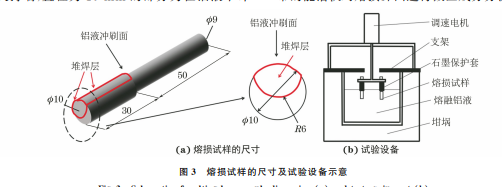

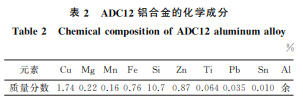

堆焊及淬回火完成后将堆焊层表面打磨光滑, 沿堆焊 方 向 以 堆 焊 层 为 中 心 各 切 取 一 组 尺 寸 为 15mm×10 mm×15mm 的回火稳定性试样。将 试 样放入箱式炉中在600 ℃下分别保温0,2,4,8, 12,16,24,32,48h后,将堆焊层截面打磨、抛光并 用体 积 分 数 4% 硝 酸 酒 精 溶 液 腐 蚀 后,用 HVS1000M 型维氏硬度计对距堆焊层表面2 mm 同一 位置处的硬度进行测试,载荷为1.96N,保载时间 为15s,为了便于比较,将维氏硬度换算为洛氏硬 度;采用 ZeissSupra-40 型扫描电子显微镜(SEM) 观察回火稳定性试验前后同一位置处堆焊层的组 织,用扫描电镜附带的能谱仪(EDS)对碳化物进行 微区成分分析。采用线切割方法自距堆焊层表面 1mm 处切取直径为11mm 的圆棒试样,通过车削加 工成如图3所示的熔损试样,试样中直径为9mm 的 部分为夹持端,直径为10mm 的部分为在铝液中冲 刷部分,为了模拟实际堆焊后的服役工况,将堆焊层 的上表面作为铝液的冲刷面。将试样在700 ℃的 ADC12铝液(化学成分见表2)中以120r·min -1的 速度旋转,旋转半径为25mm,旋转时堆焊层表面与 旋转方向相切,旋转10,20,30,40min后取出试样, 采用饱和 NaOH 溶液洗去黏附在试样上的铝合金, 采用精度为0.01g的电子天平称取试验前后试样的 质量,得到不同熔损时间下的质量损失,用 VHX-600 型超景深显微镜观察熔损表面形貌;保留一组黏铝熔 损试样沿截面切开制成金相试样,通过ZeissSupra-40 型扫描电子显微镜分析熔损界面形貌,用扫描电镜自 带的能谱仪对熔损界面进行微区成分分析。

2 试验结果与讨论

2.1 显微组织

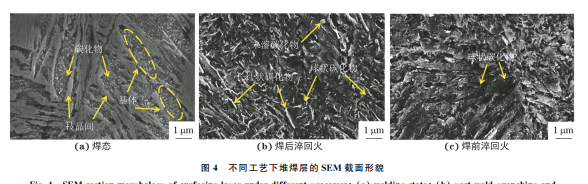

由图4可以看出:焊态堆焊层组织为淬火马氏 体和铁素体组成的骨骼状组织,同时还存在细小的 碳化物[12] ;经淬回火后堆焊层形成了稳定的细小回 火马氏体组织,同时析出了较多长针状和细小球状 碳化物。焊态枝晶间会存在严重的微观偏析,经过 淬火处理后可消除部分微观偏析并溶解部分粗大的 碳化物[13],因此回火后堆焊层形成了更加均匀的组 织;焊前淬回火工艺下堆焊层中马氏体经去应力处 理后发生了回复和再结晶,枝晶间析出了球状碳化 物。组织为马氏体的堆焊层在550 ℃去应力处理 时,其渗碳体会大量溶解,由于在堆焊过程中堆焊层 中溶入了大量铬、钼、钒合金元素,回火后会析出细 小的碳化物[14]。对比3种状态的组织发现:焊态堆 焊 层的组织为铁素体和淬火马氏体,组织状态极不稳定;焊后淬回火和焊前淬回火工艺下堆焊层组织 均为回火马氏体,但是焊后淬回火工艺下堆焊层中 析出了更多弥散分布的碳化物且组织更加细小,因 此马氏体组织更加稳定。此外,焊后淬回火工艺下 堆焊层组织中存在明显的未溶碳化物,这是因为焊 后淬回火工艺下堆焊层的回火时间更长,未溶碳化 物更容易长大。

2.2 回火稳定性

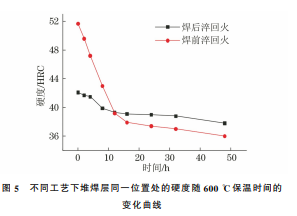

由图5可知,焊后淬回火和焊前淬回火工艺下 堆焊层的初始硬度分别为42.1,51.7 HRC,堆焊层 的硬度主要与其组织密切相关[15]。焊后淬回火工艺 下堆焊层的组织为稳定的回火马氏体组织,更趋近于 使用态(淬回火态)SDDVA 钢母材,而焊前淬回火工 艺下堆焊层的组织为经过回复和再结晶的非稳态回 火马氏体,大部分合金元素依然固溶在马氏体基体 中,因此堆焊层具有较高的硬度。经过和母材相同的 工艺淬回火后,焊后淬回火工艺下堆焊层的硬度却低 于母材(44~46HRC),结合表1的化学成分分析发 现焊丝的碳含量低于母材,碳含量的降低会减弱碳元 素的固溶强化和碳化物的析出强化作用,因此淬回火 后的硬度会略有降低[16]。在600 ℃保温时,焊后淬 回火和焊前淬回火工艺下堆焊层的硬度均随着保温 时间的延长而逐渐降低,且在0~12h内下降较快, 保温12h后的硬度分别降低到39.2,39.3HRC,降低 幅度分别为6.7%和24.2%,可以看出在0~12h的 回火前期,虽然焊后淬回火工艺下堆焊层的硬度较 低,但是表现更好的回火稳定性。随着保温时间的继 续延长,二者的硬度降低趋势变缓,且焊后淬回火工 艺下堆焊层的硬度较高,保温48h后焊后淬回火和 焊前淬回火工艺下的硬度分别降低至37.8,36HRC, 与试 验 前 相 比,硬 度 降 低 幅 度 分 别 为 10.2% 和 30.4%。可知,在600℃保温条件下,焊后淬回火工 艺下堆焊层具有更好的回火稳定性。 回火稳定性主要与回火过程中马氏体板条的粗 化和碳化物的析出有关[17],为了深入研究堆焊层在 回火过程中的组织演变情况,选取保温8,16,32h 后堆焊层的显微组织进行分析。由图6可以看出: 600 ℃保温8h后堆焊层的板条状马氏体形貌比回 火稳定性试验前更清晰,焊后淬回火工艺下堆焊层 马氏体板条错乱分布,而焊前淬回火工艺下堆焊层 马氏体板条有明显的择优取向,这是因为焊后淬回 火处理使马氏体板条块分解并增大了大角度晶界比 例[18] ;保温8h后焊后淬回火工艺下堆焊层中析出了更多的针状和球状二次碳化物,焊前淬回火工艺 下马氏体板条间析出了细小的球状碳化物,2种堆 焊层晶界附近均发现了未溶碳化物,与回火稳定性 试验前相比,未溶碳化物明显粗化,碳化物的粗化导 致二者的硬度均有所下降;由于焊前淬回火工艺下 堆焊层板条马氏体处于非稳态,合金元素固溶强化 作用更明显,因此此时堆焊层的硬度高于焊后淬回 火工艺下。600℃保温16h后2种堆焊层的晶界和 晶内均析出了大量的碳化物,且晶界处碳化物发生 聚集;此时焊前淬回火工艺下堆焊层组织已形成了 稳定的回火马氏体,马氏体板条宽化,晶粒粗大,与 焊后淬回火工艺下相比,堆焊层中弥散析出的碳化 物数量较少,马氏体板条较宽,晶粒尺寸较大,根据 霍尔佩奇公式可知此时堆焊层的强度较低,即说明 硬度也较低;与保温8h相比,保温16h后焊前淬 回火工艺下堆焊层的马氏体板条特征明显退化,表 明此时合金元素基本脱溶,组织已充分回复,且析出 的细小碳化物会阻碍晶粒进一步长大,因此此时堆 焊层的硬度降低趋势变缓。保温32h后2种堆焊 层的晶粒均明显长大,马氏体板条束宽化,碳化物比 例增加,且晶界附近的碳化物主要为铬系和钼系碳 化物,经过长时间回火后晶界附近的碳化物聚集粗 化,硬度大幅度降低;焊前淬回火工艺下堆焊层的马 氏体板条宽化程度比焊后淬回火工艺下堆焊层严 重,同时焊后淬回火工艺制备堆焊层中析出更多细 小而弥散的二次碳化物颗粒,阻碍晶粒的长大,因此 保温32h后焊前淬回火工艺下堆焊层的硬度仍低 于焊后淬回火工艺下的堆焊层。综上,与焊前淬回 火工艺下堆焊层相比,焊后淬回火工艺下堆焊层中 碳化物析出现象更明显,马氏体回复程度更小,堆焊 层具有更优异的回火稳定性。

2.3 抗热熔损性能

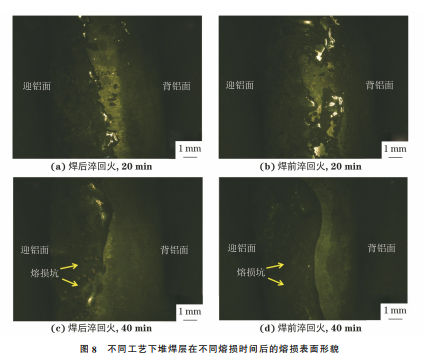

由图7可以看出:当熔损时间为 10 min时,2 种堆焊层的熔损质量损失相近,焊前淬回火工艺下 堆焊层的熔损质量损失略高于焊后淬回火工艺;随 着熔损时间的延长,2种堆焊层的熔损质量损失差值 增大,当熔损时间为40min时,焊前淬回火工艺下堆 焊层的熔损质量损失比焊后淬回火工艺堆焊层多 1.25g。可知,焊后淬回火工艺下堆焊层具有更好的 抗铝液熔损性能。 由图8可以看出,经过20min熔损后,2种堆 焊层迎铝面 均 受 到 了 明 显 的 熔 蚀,同 时 迎 铝 面 经 过铝液的冲 刷 而 出 现 严 重 的 剥 落 现 象,且 焊 前 淬 回火工艺下堆焊层的剥落程度比焊后淬回火工艺 下堆焊层更 加 明 显,剥 落 区 域 已 从 迎 铝 面 延 伸 到 圆柱体3/4位置,因此熔损20 min时的熔损质量 损失较大。经过 40 min熔 损 后,2 种 堆 焊 层 均 发 生了严重的 熔 损,迎 铝 面 出 现 了 较 大 体 积 的 熔 损坑,这是由于 堆 焊 层 在 铝 液 中 经 过 长 时 间 的 搅 拌 后与铝液充 分 接 触 导 致 的;焊 后 淬 回 火 工 艺 下 堆 焊层的熔损坑深度较小,因此40 min熔损后其熔 损质量损失较小。可知,焊后淬回火工艺下堆焊层 具有更优异的抗热熔损性能,与熔损质量损失试验 结果吻合。

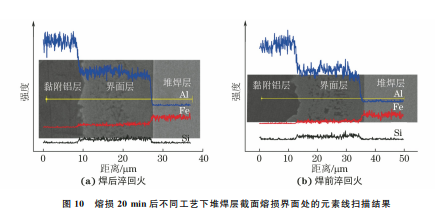

熔损后的截面形貌能充分反映堆焊层的抗铝液 熔损性能,选取熔损20min后黏附铝的堆焊层截面 形貌进行观察。由图9可以看出:熔损20min后不 同工艺下堆焊层截面熔损界面均包括黏附铝层、界 面层和堆焊层;界面层分为外层和内层,且外层厚度 比内层大,外层和内层均为 Fe-Al-Si金属间化合物 层,与内层相比,外层中铝含量较高,硅和铁含量较 低。外层和内层存在形貌和厚度的差异,这是因为 内层在熔损过程中形成了致密化合物层,当其无法 继续生长之后便形成了疏松的外层并逐渐向外扩 散[19]。由图10可以看出,黏附铝层、界面层、堆焊 层中铝含量逐渐降低,铁元素含量逐渐增加,硅元素在界面层存在偏聚,可知堆焊层和黏附铝层发生了 铁、铝元素的相互扩散。由于铁向铝中的扩散系数 大于铝向铁中的扩散系数[20],因此熔损界面处铝元 素含量的波动比铁元素大。在 Fe-Al界面反应过程 中硅元素容易在金属间化合物层聚集[21],因此界面 层的硅含量明显高于黏附铝层和堆焊层。焊后淬回 火和焊前淬回火工艺下堆焊层的界面层厚度分别为 17.9,25.2μm,在熔损过程中界面层的厚度反映了 熔损的剧烈程度,可知焊前淬回火工艺下堆焊层与 铝液的反应更加剧烈,因此该堆焊层的抗铝液熔损 性能较差。焊前淬回火工艺下堆焊层组织更加不稳 定,从而极大提高了原子的扩散系数,因此在热熔损 过程中,铝在堆焊层表面更容易扩散;焊前淬回火工 艺下堆焊层抗回火软化性能差,因此在铝液中保温 一定时间后其表面软化程度更严重,软化后的堆焊 层在与 铝 液 接 触 的 过 程 中 更 容 易 产 生 铝 黏 附 现 象[22]。综上,焊前淬回火工艺下堆焊层的熔损程度 比焊后淬回火工艺的更严重。

3 结 论

(1)焊态堆焊层的组织为铁素体和淬火马氏 体,焊后和焊前淬回火工艺下堆焊层的组织均为回 火马氏体,但是焊后淬回火工艺下堆焊层中析出了 更多弥散分布的碳化物且组织更加细小,马氏体组 织更加稳定。 (2)在600 ℃回火过程中,随着保温时间的延 长,焊后和焊前淬回火2种工艺下堆焊层晶界附近 的铬系和钼系碳化物聚集粗化,马氏体板条宽化,硬 度降低,但焊后淬回火工艺下堆焊层中析出更多弥 散分布的细小二次碳化物,抑制了马氏体板条的宽 化,与未回火时相比,600 ℃回火48h后该堆焊层 的硬度降低幅度仅为10.2%,小于焊前淬回火工艺 的30.4%,表现出更优异的回火稳定性。 (3)在700 ℃铝液熔损试验中,堆焊层熔损界 面处发生铁、铝元素扩散现象,硅元素在界面层偏 聚,焊前淬回火工艺下堆焊层的熔损质量损失大于 焊后淬回火工艺堆焊层,界面层的厚度较大,堆焊层 与铝液的反应更加剧烈,焊后淬回火工艺下堆焊层 具有更优异的抗热熔损性能。

来源:材料与测试网