分享:金属橡胶阻尼环的剪切力学特性及密度相关性

任子林,赵 旭,薛 新,白鸿柏

(福州大学机械工程及自动化学院,金属橡胶工程研究中心,福州350116)

摘 要:基于金属橡胶阻尼环的制备工艺流程、剪切试验工装设计以及阻尼耗能表征方法,通过建立金属橡胶阻尼环简化三维数值模型,采用LS-DYNA软件分析了金属橡胶阻尼环在切向和轴向剪切位移下的曲梁运动特性,研究了金属橡胶阻尼环的剪切力学特性及其密度相关性。结果表明:金属橡胶阻尼环的金属丝曲梁之间的滑移方式多为平行滑移;随着密度的增大,金属橡胶阻尼环的切向和轴向剪切能量耗散系数均先增大后减小,等效刚度均增大。

关键词:金属橡胶阻尼环;切向和轴向剪切;等效刚度;能量耗散系数中图分类号:TB31 文献标志码:A 文章编号:1000-3738(2021)11-0055-07

0 引 言

金属橡胶作为减振材料具有阻尼大、耐高温、耐高压、耐腐蚀以及疲劳寿命长等突出特点,在受到冲击载荷时,金属螺旋丝之间的滑移会产生干摩擦力,进而耗散振动的能量,能起到减振缓冲的作用[1-3]。金属橡胶阻尼环作为典型的结构元件,可满足多向阻尼耗能的需求,在航天和武器装备领域中发挥着重要的减振作用[4-6]。金属橡胶阻尼环各向力学特性的研究对多向减振器阻尼环的选取具有重要的参考和指导意义。目前,国内外学者对金属橡胶阻尼环的成型和非成型方向的静动态力学特性展开了研究。在研究金属橡胶成型方向的力学特性方面:董万元等[7]通过静态压缩试验,研究了成型方向压缩变形量和密度对金属丝网垫和金属橡胶垫压缩性能的影响;LIU等[8]研究了相对密度、丝径、振幅、频率等对金属橡胶成型方向变形响应与阻尼系数的影响;MA等[9]研究了在静态压缩和循环载荷条件下不同厚度金属橡胶在成型方向上的力学特性;YAN 等[10]研究了一种新型合金金属橡胶成型方向的等效刚度和能量耗散系数与温度的关系;邹广平等[11]采用控制变量法研究了金属丝网橡胶的成型纹路斜度、相对密度和丝径对金属丝网橡胶隔振系统成型方向的传递率、固 有 频 率 和 均 方 根 加 速 度 响 应 的 影 响;CHANDRASEKHAR等[12]研究了环形金属橡胶成型方向的动态刚度和阻尼与载荷条件之间的关系。在研究金属橡胶非成型方向力学特性方面:吴荣平等[13]研究了金属橡胶密度、金属丝直径、螺旋卷直径及温度对环形金属橡胶径向刚度的影响;YANG等[14]研究了在周期性动载荷作用下环形金属橡胶非成型方向的振动可靠性和阻尼性;REN等[15]研究了环形金属橡胶非成型方向的能量耗散与密度、位移以及频率之间的关系;KWON等[16]研究了环形金属橡胶非成型方向在微振动下的减振性能。在大量的金属橡胶成型和非成型方向力学特性的研究中,有关环形金属橡胶的压缩力学性能研究较多,而对其剪切力学性能研究较少。在多向载荷减振器中,金属橡胶阻尼环除了承受轴向和径向压缩载荷,还承受切向和轴向剪切载荷,因此研究金属橡胶阻尼环切向和轴向剪切力学特性对提高多向载荷减振器的减振性能尤为重要。作者介绍了金属橡胶阻尼环的制备工艺流程、剪切试验工装设计以及阻尼耗能表征方法等,通过引入等效刚度、能量耗散等力学性能表征参数,以及建立金属橡胶阻尼环简化数值模型,研究了金属橡胶阻尼环在切向和轴向剪切作用下金属丝曲梁的运动特性,并通过试验研究了等效刚度和能量耗散系数与金属橡胶阻尼环密度之间的关系。

1 试样制备与试验方法

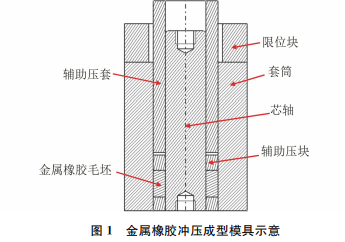

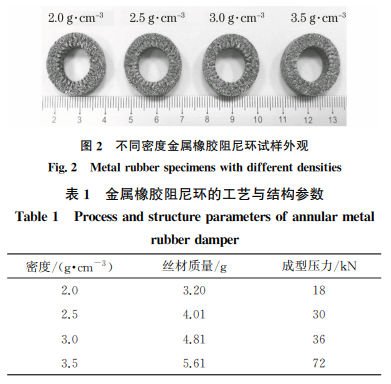

金属橡胶阻尼环制备工艺由金属丝螺旋卷绕制、金属丝螺旋卷毛坯缠绕、金属橡胶冲压成型等3部分组成。在金属丝螺旋卷绕制时,选取可应用于高温与腐蚀环境下的304不锈钢(0Cr18Ni9Ti钢)丝,其直径为0.15mm[17]。为使螺旋卷更好啮合在一起,将螺旋卷簧径设置为金属丝直径的5~15倍[18],取1.46mm。使用数控无芯轴螺旋卷绕制设备对金属丝卷绕成型,为避免卷绕过程因摩擦导致金属丝表面损伤,而形成表面裂纹源,影响金属橡胶制品的力学性能,在卷绕成型过程中需对金属丝进行充分润滑。螺旋卷毛坯铺设过程中,螺旋卷螺距和铺设角度是影响金属橡胶制品力学性能的重要因素[19-20]。在金属橡胶毛坯制备中,须保证金属丝螺旋卷螺距均匀一致,毛坯各层缠绕角度相同,缠绕轨迹一致,以提高试验结果的可靠性。金属橡胶毛坯是采用数控毛坯缠绕设备,通过控制金属丝螺旋卷螺距大小以及金属丝螺旋卷缠绕运动轨迹制备的。金属橡胶的刚度与金属丝螺旋卷自身的压缩变形和金属丝螺旋卷间的相互挤压有关,阻尼与相互接触的金属丝螺旋卷间的相互摩擦耗能有关[21-22]。金属丝螺旋卷相互交错勾连的状态受冲压成型压力影响,在用图1所示的冲压成型设备将铺层缠绕毛坯进行冷冲压成型时,需控制设备的冲压压力。图2为制备得到的4种密度分别为2.0,2.5,3.0,3.5g·cm-3的金属橡胶阻尼环试样,密度通过控制螺旋丝材的质量来获取,具体的工艺与结构参数如表1所示,试样的外形尺寸为内径12 mm,外径22mm,高度6mm。

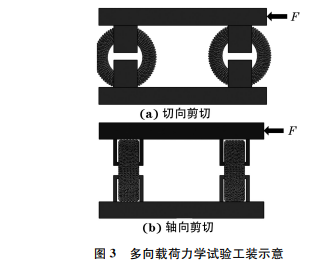

图3为金属橡胶阻尼环力学试验工装,F 为载荷,该装置通过转接可进行金属橡胶阻尼环多向载荷力学试验。在试验过程中同时对多个相同参数的金属橡胶阻尼环进行力学性能测试,以提高结果的可靠性。采用 WDW-T200型电子万能试验机进行多向载荷力学试验,其位移分辨率为0.001mm,加卸载移动速度为0.5mm·min-1。

为表征金属橡胶力学性能,引入等效刚度和能量耗散系数。等效刚度和能量耗散系数的具体计算公式如下:W -ΔW/2=We (1)We=12keqx2max (2)keq=2We/x2max (3)ψ=ΔW/W (4)式中:W 为加载曲线中从初始位移到最大剪切位移的积分,即加载面积;We 为平均载荷曲线中从初始位移到最大剪切位移的积分;ΔW 为加/卸载曲线的滞环面积;xmax为最大剪切位移;keq为等效刚度;ψ为能量耗散系数。当We 不变时,等效刚度越大,金属橡胶阻尼环所对应的位移量越小,其抵抗变形的能力越强。能量耗散系数越大,金属橡胶阻尼环在单个加/卸载周期的耗散能量越多。

2 有限元模型的建立

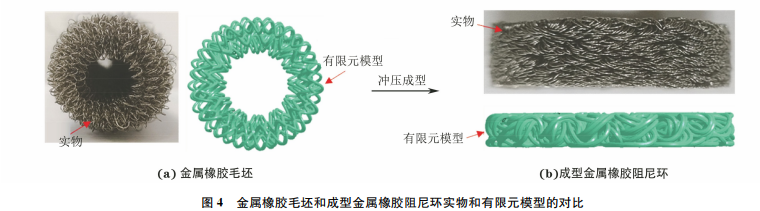

结构与丝径以及密度相同的金属橡胶在承受同方向载荷时,其应力分布和细观机理有一定共性。通过借助与试样相同结构、丝径以及密度2.0g·cm-3的有限元模型研究金属橡胶阻尼环切向和轴向剪切下的细观机理。基于金属橡胶毛坯缠绕工艺,将缠绕的金属丝划分为多段,进而实现金属丝的相互勾连,采用LS-DYNA软件对毛坯数值模型进行冲压成型,进而得到成型的金属橡胶,采用有限元软件的重启动分析对成型后的金属橡胶再进行剪切分析。仿真分析中将 304 不 锈 钢 金 属 丝 的 弹 性 模 量 2.06×105 MPa、泊松比0.3、密度7.93g·cm-3作为金属丝数值模型的材料属性。金属丝接触方式设置为自动单面接触,其接触碰撞算法采用对称罚函数法。金属丝之间的静摩擦因数设置为0.15,动摩擦因数设置为0.1。图4为密度为2.0g·cm-3金属橡胶阻尼环的有限元模型与实物的对比,观察发现实物与有限元模型在结构上较为相似,验证了模型的准确性。为防止在剪切过程中金属丝与夹具之间相互滑动,设计的夹具需对金属橡胶阻尼环模型施加一定预紧力。

3 结果与讨论

3.1 等效应力云图

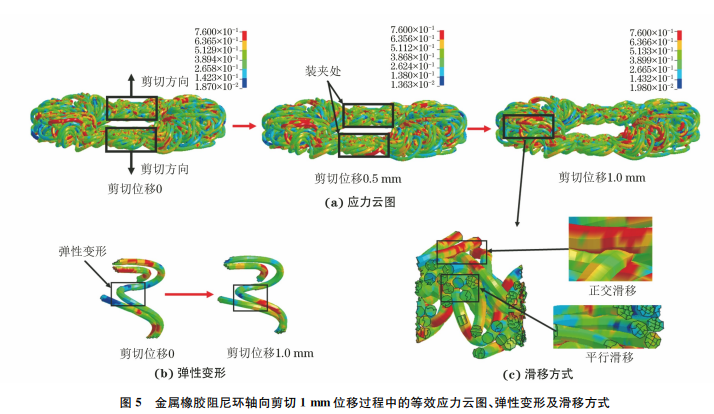

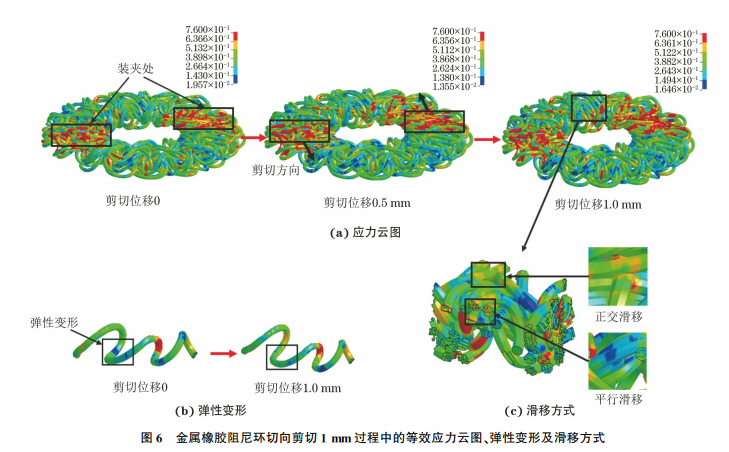

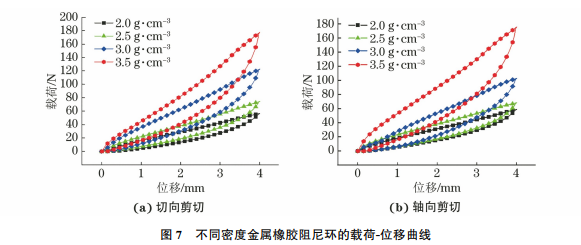

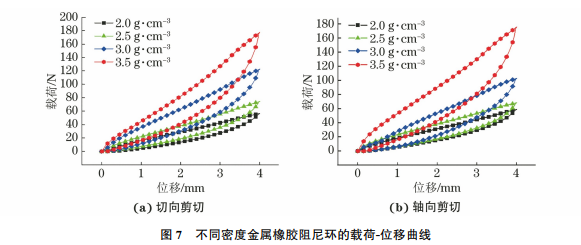

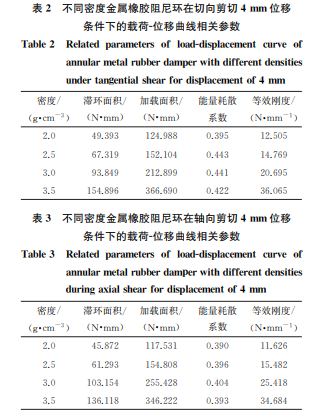

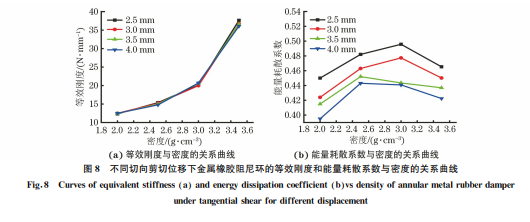

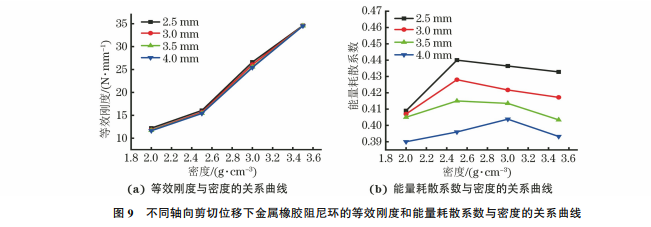

由图5可以看出,随着剪切位移的增大,曲梁之间的挤压程度逐渐严重。在金属橡胶阻尼环受轴向剪切的过程中,金属丝会因受拉而产生一定的弹性变形,且随着剪切位移的增大,弹性变形逐渐增大。截取部分体积金属丝进行分析,可以看到相互运动的曲梁之间存在平行滑移和正交滑移,其中平行滑移为线接触滑移,正交滑移为点接触滑移。相比平行滑移,正交滑移的曲梁之间接触载荷一般较小,滑动驱动力方向一般平行于滑动的方向,因此该滑移模式更容易开动,滑移过程中产生的能耗相对较小。通过观察有限元模型发现,轴向剪切下的金属橡胶阻尼环内部曲梁之间的滑移多为平行滑移。由 图6可知,随着切向剪切位移的增大,曲梁之间的挤压程度增大,且金属丝相继出现了一定程度的弹性变形,当金属丝弹性力克服金属丝之间的相互挤压力和摩擦力时,曲梁之间会产生正交滑移和平行滑移。通过观察有限元模型发现,切向剪切下的曲梁之间的滑移多为平行滑移。3.2 剪切力学特性由图7可以看出,当剪切位移一定时,密度的增大导致了单位体积金属橡胶内部金属丝的体积占比增加,金属丝之间的接触点相对增多,金属橡胶的摩擦耗能增加,剪切所需的载荷也随之增大,宏观上表现出载荷-位移曲线滞环面积的增加。由表2和表3可以看出,切向和轴向剪切下金属橡胶阻尼环的载荷-位移曲线滞环面积以及加载面积随其密度增大而增大。根据金属橡胶能量耗散系数理论模型可知,能量耗散系数由滞环面积与加载面积的比值决定,当载荷-位移曲线的滞环面积增加速率大于加载面积的增加速率时,则表现出阻尼环能量耗散系数上升的趋势,反之为下降的趋势[23]。能量耗散系数在数值上表现出随密度的增大而先增大后减小的趋势。随着金属橡胶密度增加,金属丝滑移空间减小,滑移相同距离所需载荷增加。当金属橡胶密度增加到一定阈值,作用在金属丝上的载荷的做功增速大于接触对之间摩擦力的耗能增速时,在宏观上表现出滞环面积的增速小于加载面积的增速,能量耗散系数呈下降的趋势。而根据等效刚度理论模型可知,等效刚度随加载面积与滞环面积差值的增大而增大。由图8可知,不同切向剪切位移下金属橡胶阻尼环的等效刚度均随其密度增大而增大。分析其原因可知,在金属橡胶阻尼环密度增大的同时,其单位体积曲梁数增多,抵抗变形的能力增强,等效刚度随之增大。不同切向剪切位移下阻尼环的能量耗散系数均随密度增大呈先增大后减小趋势。分析其原因可知:随着密度的增加,金属丝之间挤压力变大,滑移相同位移所产生的摩擦耗能增加,当金属丝摩擦耗能的增速大于载荷做功的增速时,能量耗散系数呈增大趋势;当金属橡胶阻尼环密度增大到某一阈值时,金属丝因相互挤压严重而滑移困难,在剪切力作用下更多地表现出弹性变形,此时金属丝摩擦耗能的增速小于载荷做功的增速,能量耗散系数表现出下降趋势。由图9可知,不同轴向剪切位移下金属橡胶阻尼环的等效刚度均随密度增大而增大。分析其原因可知,随着金属橡胶阻尼环密度的增大,阻尼环孔隙率降低,等效刚度随之增大。不同轴向剪切位移下金属橡胶阻尼环的能量耗散系数均随密度增大呈先增大后减小趋势。随着密度的增加,金属橡胶阻尼环内部曲梁之间相互挤压得更严重,平行滑移与正交滑移的曲梁之间的接触载荷增大,其耗散的能量也逐渐增加。当曲梁之间摩擦能耗的增速大于载荷做功的增速时,能量耗散系数呈增大趋势。随着金属橡胶阻尼环密度增大到某一阈值,相互挤压的曲梁滑移所需的驱动力大于金属丝的弹性力,金属丝发生弹性变形,此时曲梁之间摩擦能耗的增速小于载荷的做功增速,能量耗散系数呈下降趋势。

4 结 论

(1)切向和轴向剪切下金属橡胶曲梁之间的挤压程度增大,金属丝出现一定程度的弹性变形,且曲梁之间的滑移方式多为平行滑移。(2)随着密度的增大,金属橡胶阻尼环的切向和轴向剪切能量耗散系数均呈先增大后减小的趋势,等效刚度均呈增大趋势。

来源:材料与测试网