分享:基于不同失稳理论的 DP780双相钢成形极限预测

鄂宏伟,郑学斌,李亚东,韩龙帅 (首钢集团有限公司技术研究院,北京 100043)

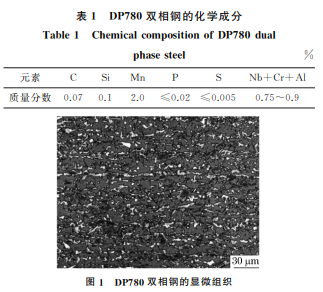

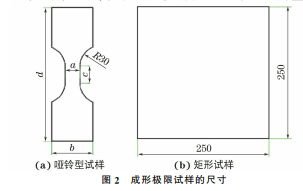

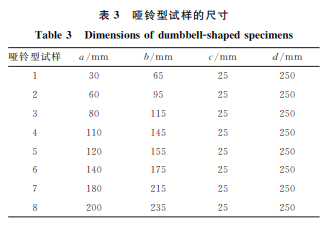

摘 要:采用板材综合成形试验机对 DP780双相钢进行极限应变试验,分别基于 C-H 失稳理 论和 M-K 凹槽失稳理论搭载 Yld2000屈服准则和幂指数硬化模型对 DP780双相钢成形极限曲线 进行预测,并与试验结果进行对比。结果表明:基于 M-K 凹槽失稳理论和 C-H 失稳理论获得的成 形极限曲线对成形极限的预测精度分别为97.97%和95.82%;初始厚度不均匀度越大,钢板表面 越光滑,越有利于成形;当初始厚度不均匀度为0.992时,M-K 凹槽失稳理论对 DP780双相钢成形 极限的预测精度最高,相对误差为0.66%,在实际冲压生产中,当初始厚度不均匀度取0.992时,该 理论模型可作为获取 DP780双相钢成形极限曲线的一种可靠方法。 关键词:双相高强钢;成形极限;失稳理论;初始厚度不均匀度 中图分类号:TG381 文献标志码:A 文章编号:1000-3738(2022)05-0082-06

0 引 言

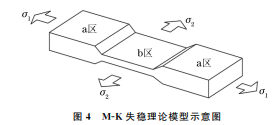

近年来,汽车轻量化逐渐成为了汽车制造领域 的热点话题,而双相高强钢的广泛应用是实现汽车 轻量化的有效途径之一[1]。目前,DP780双相高强 钢在汽车上的使用越来越多;有关 DP780双相钢成 形极限的研究具有重要意义。成形极限是描述材料 变形能力的重要工艺参数和性能指标,其揭示了材 料在集中性失稳前的最大变形程度[2-3]。在预测成 形极限的方法中,通过失稳理论结合屈服准则以及 硬化模型计算的成形极限曲线是最为直观有效且广 泛 应 用 的 方 法。 目 前,常 用 的 失 稳 理 论 包 括 Considere失 稳 理 论[4]、Swfit分 散 性 失 稳 理 论[5]、 Hill集中性失稳理论[6]、M-K 凹槽失稳理论[7]和 CH 失稳理论[8]等,其中 M-K 凹槽失稳理论和 C-H 失稳 理 论 应 用 最 为 广 泛。 M-K 失 稳 理 论 是 由 Marciniak和 Kuczynski提出的,其核心是假设材料 82 鄂宏伟,等:基于不同失稳理论的 DP780双相钢成形极限预测 表面在与最大主应力垂直的方向上存在初始厚度不 均匀度[7]。C-H 失稳理论是由陈光南教授提出的, 也称平面应变漂移失稳准则;该理论认为大多数板 材的表面缺陷不会导致应变集中,导致板材发生集 中性失稳的主要因素为内部孔穴的尺寸与分布[8]。 已有许多学者针对板材的成形极限开展了广泛研 究。蔡旺等[9]将 M-K 失稳理论和耦合晶体塑性本 构关系相结合,建立了预测 TWIP590钢板塑性变 形的有限元模型,同时分析了初始织构、初始厚度不 均匀度和初始凹槽角度对成形极限的影响,发现初 始织构为铜型织构的成形性能较好,随初始厚度不 均匀度增大、初始凹槽角度减小,成形极限应变增 大。杜平梅等[10]基于 M-K 凹槽失稳理论结合常温 和高温下的修正Swift本构模型绘制了成形极限理 论预测曲线,并对 TRIP780高强钢板成形极限进行 了预测,试验数据与理论预测的相对误差在10%以 内。王建勋[11]通过胀形试验的有限元仿真验证了 板材变形过程中诱发厚向应力的存在,并将诱发厚 向应力引入到 C-H 失稳理论中,搭载 Hill'48屈服 准则得到成形极限预测曲线;分析了材料塑性应变 比r 值对成形极限曲线的影响,材料在变形过程中 的诱发厚向拉应力会降低r 值对成形极限曲线影响 的敏感性。目前,关于材料成形极限预测的研究大 多以某一失稳理论为基础,研究模型本身参数对成 形极限的影响,而不同失稳理论对于成形极限的预 测精度不尽相同。适用的失稳理论是精确预测材料 成形极限的前提条件,也是实现其推广应用的重要 手段。为此,作者选用 C-H 失稳理论和 M-K 凹槽 失稳理论,结合 Yld2000屈服准则[12]和幂指数硬化 模型[13]预测了 DP780双相钢的成形极限曲线,并 与试验结 果 进 行 了 对 比,评 估 了 两 种 失 稳 理 论 对 DP780双相钢成形极限的预测能力。

2 成形极限预测

2.1 Yld2000屈服准则和幂指数硬化模型

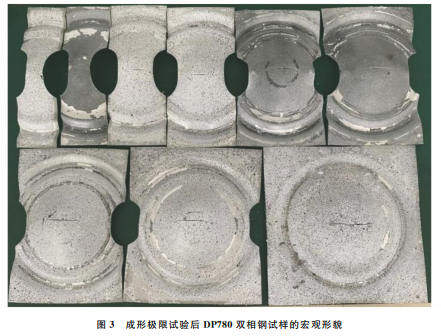

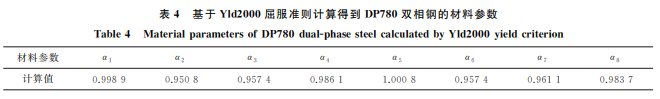

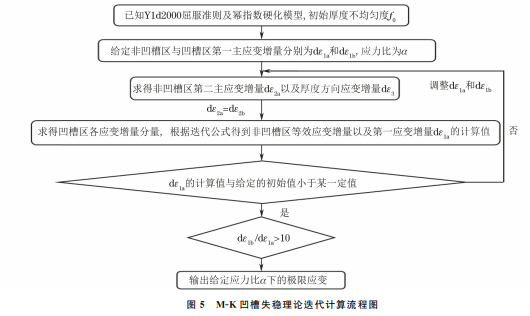

在预测材料成形极限的方法中,基于失稳理论 结合屈服准则以及硬化模型预测成形极限是最为有 效的方法。在主应力空间下,Yld2000屈服准则[12] 的表达式为 σ- =[(c1σ1 +c2σ2 m + c3σ1 +c4σ2 m + c5σ1 +c6σ2 m )]1/m (1) c1 =L'11 -L'21 (2) c2 =L'12 -L'22 (3) c3 =2L″21 +L″11 (4) c4 =2L″22 +L″12 (5) c5 =2L″11 +L″21 (6) c6 =2L″12 +L″22 (7) L'11 L'12 L'21 L'22 L'66 ?? ?? ???????????????? ?? ?? ???????????????? = 2/3 0 0 -1/3 0 0 0 -1/3 0 0 2/3 0 0 0 1 ?? ?? ?????????????? ?? ?? ?????????????? · α1 α2 α7 ?? ?? ???????? ?? ?? ???????? (8) L″11 L″12 L″21 L″22 L″66 ?? ?? ???????????????? ?? ?? ???????????????? = 1 9 -2 2 8 -2 0 1 -4 -4 4 0 4 -4 -4 1 0 -2 8 2 -2 0 0 0 0 0 9 ?? ?? ?????????????? ?? ?? ?????????????? α3 α4 α5 α6 α8 ?? ?? ???????????????? ?? ?? ???????????????? (9) 式中:σ- 为等效应力;σ1 和σ2 分别为第一、第二主应 力;m,α1 ~α8 为材料参数;C1 ~C6 为由α1 ~α8 计 算得到的中间参数。 令应力比α=σ2/σ1,并设ψ=σ-/σ1,代入式(1) 中得: ψ=[(c1 +c2α m + c3 +c4α m + c5 +c6α)m )/2]1/m (10) 式中:α为第一主应力与第二主应力之比;ψ为等效 应力与第一主应力之比。 图3 成形极限试验后 DP780双相钢试样的宏观形貌 Fig.3 MacromorphologyofDP780dualphasesteelspecimensafterforminglimittest 幂指数硬化模型[13]的表达式为 σ- =K·ε-b (11) 式中:K 为材料强度系数;b 为硬化指数;ε- 为等效 塑性应变。 基于幂指数硬化模型,采用 First-OPT 软件对 DP780双相钢沿轧制方向的流动应力-应变曲线进行 84 鄂宏伟,等:基于不同失稳理论的 DP780双相钢成形极限预测 拟合,得到强度系数为1289,硬化指数为0.1489。根 据文献[12]中 Yld2000屈服准则的材料参数求解方 法,求得的材料参数列于表4。

3 成形极限曲线

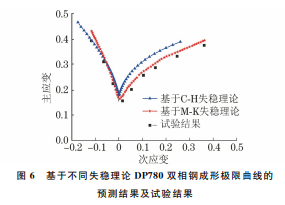

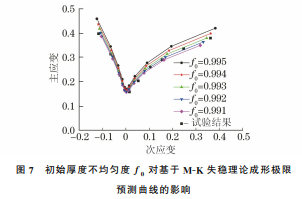

分别基于 C-H 失稳理论和 M-K 凹槽失稳理论 对 DP780双相钢的成形极限曲线进行预测,并与试 验结果进行对比。由图6可以看出:基于两种失稳 理论预测的成形极限曲线变化趋势与试验结果基本 一致;基于 C-H 失稳理论预测的成形极限曲线与成 形极限曲线左侧(单向拉伸)区域的试验结果吻合度 较高,但其高估了 DP780双相钢在单向拉伸加载状 态下的极限应变,同时对于成形极限曲线右侧(双向 等拉)区 域 的 预 测 精 度 较 差,整 体 预 测 精 度 为 95.82%;基于 M-K 凹槽失稳理论预测的成形极限 曲线与试验结果整体吻合效果明显优于基于 C-H 失稳理论,但对于成形极限曲线右侧区域的预测仍 存在一定误差,整体预测精度为97.97%。为此,后 续开展了 M-K 凹槽失稳理论中初始厚度不均匀度 对成形极限的影响研究。 图6 基于不同失稳理论 DP780双相钢成形极限曲线的 预测结果及试验结果 Fig.6 PredictionandtestresultsofforminglimitcurveofDP780 dulephasesteelbasedondifferentinstabilitytheories 初始厚度不均匀度f0 是 M-K 凹槽失稳理论 中的重要参数,对成形极限结果具有重要影响[15]。 由图7可知:随着f0 的增大,成形极限曲线最低点 会随之提高,即平面应变点的极限应变增大,成形 极限曲线整体呈上升趋势,说明f0 越大,材料表 面越光滑,能达到更大的塑性变形;同时,随着f0 86 鄂宏伟,等:基于不同失稳理论的 DP780双相钢成形极限预测 图7 初始厚度不均匀度f0 对基于 M-K 失稳理论成形极限 预测曲线的影响 Fig.7 Effectofinitialthicknessnon-homogeneityf0onthe predictioncurveofforminglimitbasedonM-Kinstabilitytheory 的减小,成形极限曲线左右两部分缩短,即对于单 向拉伸和双向等拉两种加载状态下的极限应变预 测精度均变低。将不同初始厚度不均匀度下预测 的成形极限 曲 线 与 试 验 结 果 进 行 对 比 后 发 现,当 f0 = 0.992时,基于 M-K 凹槽失稳理论获得的成 形极限 曲 线 预 测 精 度 最 高,相 对 误 差 为 0.66%。 实际工 程 应 用 中,采 用 M-K 凹 槽 失 稳 理 论 预 测 DP780双相钢 成 形 极 限 时,建 议 初 始 厚 度 不 均 匀 度取为0.992。

4 结 论

(1)结合 Yld2000屈服 准 则 和 幂 指 数 硬 化 模 型,基于 C-H 失 稳 理 论 和 M-K 凹 槽 失 稳 理 论 对 DP780双相钢 的 成 形 极 限 曲 线 进 行 预 测,预 测 精 度分别为97.97%和95.82%,基于 M-K 凹槽失稳 理论预测的成形极限理论曲线与试验结果吻合度 更高。 (2)基于 M-K 凹槽失稳理论预测 DP780双相 钢的成形极限时,钢板的初始厚度不均匀度越大,钢 板表面越光滑,越有利于成形;当初始厚度不均匀度 为0.992时,M-K 凹槽失稳理论对 DP780双相钢成 形极限的预测精度最高,相对误差为0.66%,该理 论模型可作为获取 DP780双相钢成形极限曲线的 一种可靠方法。

来源:材料与测试网