分享:基于分形维数的预腐蚀铝合金疲劳寿命预测

王勇刚1,郭一冰2,董逸君1,周 松3,职山杰1,张景扩1,卢亚平1,李东亚1,王 爽1

(1.苏州大学应用技术学院,苏州 215325;2.辽宁省生态环境监测中心,沈阳 110161; 3.沈阳航空航天大学机电工程学院,沈阳 110136)

摘 要:通过数字图像处理技术对在质量分数为3.5%的 NaCl溶液中预腐蚀处理不同时间的 2xxx系铝合金试样表面腐蚀形貌进行分析,利用差分盒维数描述腐蚀三维形貌,分析了分形维数 与腐蚀时间、疲劳寿命的关系,基于分形维数建立了疲劳寿命预测模型,并通过试验进行验证。结 果表明:2xxx系铝合金的分形维数与腐蚀时间呈幂函数关系,与疲劳寿命呈线性关系;建立的寿命 预测模型对低周疲劳寿命的预测结果较为保守,与试验值的相对误差在25%以内,对高周疲劳寿 命的预测结果较为精准,与试验值的相对误差减小到15%以内;通过寿命预测模型计算得到的疲 劳极限与试验值接近,相对误差在5%以内。

关键词:铝合金;预腐蚀;分形维数;疲劳寿命预测 中图分类号:V252;TG171 文献标志码:A 文章编号:1000-3738(2022)12-0079-06

0 引 言

随着我国航空航天事业的发展,2xxx系列(AlCu-Mg系)铝合金的需求量逐年增加,成为飞机等 的主要结构材料之一。该系列铝合金具有密度低、 强度高、适用范围广等优点,但对腐蚀介质也较为敏感,在腐蚀环境下容易产生化学及电化学腐蚀,极易 形成腐蚀坑,使得结构件表面形成损伤,加速结构件 中疲劳裂纹的萌生。多位学者在研究中均发现疲劳 裂纹多起源于腐蚀坑[1-3]。大量针对波音737和 F111A 等飞机腐蚀失效事故进行的研究表明,腐蚀会 大幅降低机体的使用寿命[4-5] ;美国国家运输安全委 员会和瑞典民航局等机构关于飞机飞行事故的分析 报告显示,有10%~16%的事故与腐蚀有关。可见 腐蚀严重影响着飞机结构件的安全与服役寿命。 铝合金的腐蚀早期基本以点蚀为主,诸多学者 围绕腐蚀坑形貌开展了广泛研究[6-9]。研究人员通 过超声波、光散射、显微照相等多种无损检测技术获 取腐蚀坑形貌参数,并利用数字图像处理技术将腐 蚀坑从背景中分离出来,选取不同的描述方法对腐 蚀坑形貌进行表征,得到不同的腐蚀坑损伤参量,从 而实现对腐蚀坑形貌的定量分析。有些学者利用腐 蚀坑深度、长宽比、投影面积等参数来描述腐蚀坑的 几何尺寸[10-12] ;有些学者在腐蚀形貌分析中引入了 用于描述自然界几何形貌不规则程度的分形维数, 并发现腐蚀坑表面和截面轮廓线的分形维数与疲劳 寿命存在线性关系[13-16]。腐蚀坑的尺寸和形状反 映了其在某个方向的大小和不规则程度,通过引入 不同的参数将腐蚀坑等效成初始裂纹,可用于计算 剩余疲劳寿命;而腐蚀坑表面和截面轮廓线的分形 维数反映了整体平均的腐蚀损伤情况,可用作疲劳 寿命的影响参数[17]。以上常用方法都仅对腐蚀坑 的部分形状参数进行描述,例如腐蚀坑长宽比和腐 蚀坑截面轮廓线是将腐蚀坑截面形貌作为描述对 象,而腐蚀坑投影面积和腐蚀坑表面分形是将腐蚀 坑形状轮廓作为描述对象。这些腐蚀坑描述方法都 具有一定的局限性,对于腐蚀坑的分布和三维形貌 均没有进行详细描述。 盒维数法是一种通过采集某区域形貌信息得到 平面图像,以像素点为单位进行计算的分形维数方 法。在盒维数基础上对不同像素点的灰度值进行差 分计算,得到包含轮廓形状及深度信息的分形维数 的方法称为差分盒维数法。差分盒维数法在原有盒 维数对图像轮廓描述的二维信息的基础上增加了对 图像中深度描述的信息,可以描述整个区域的三维 形貌。作者以试验为基础,利用差分盒维数法对预 腐蚀2xxx系铝合金腐蚀表面三维形貌进行描述, 建立以该方法计算出的分形维数为参量的疲劳寿命 预测模型,为预腐蚀铝合金的疲劳寿命预测提供了 新思路。

1 试样制备与试验方法

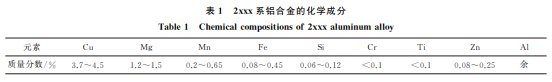

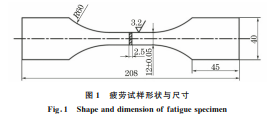

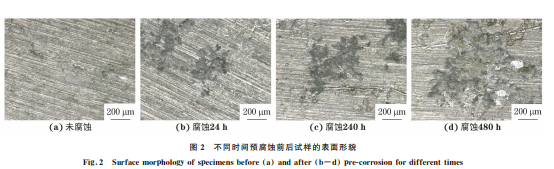

试验材料为厚度2.5mm 的 T3态2xxx系高强 铝合金,化学成分见表1,抗拉强度为485 MPa,规 定非比例伸长应力为354 MPa,断后伸长率为18. 2%。疲劳试样沿轧制方向截取,如图1所示,对试 样 表 面 进 行 磨 削 处 理,将 试 样 正 反 面 均 磨 掉 0.25mm,去除表面包铝层。 根据美国材料试验协会(ASTM)标准,结合国 内现役飞机使用过程中出现的主要腐蚀问题,在室 温下用质量分数为3.5%的 NaCl溶液对试样进行 全浸泡加速预腐蚀试验,得到腐蚀0,24,240,480h 的4种预腐蚀疲劳试样。通过 VHX-5000 型超景 深3D测量显微镜观察各预腐蚀 试 样 表 面 腐 蚀 形 貌。 根据 HB5287-1996,在室温下使用 QBG-50 型电磁谐振式高频疲劳试验机对预腐蚀不同时间的 疲劳试样进行单轴拉伸疲劳试验,采用等幅加载方 式,最大应力在160~200MPa,应力比为0.06,加载 频率为90Hz,得到至少4组在不同应力幅之下的 疲劳寿命数据。 图1 疲劳试样形状与尺寸 Fig 1 Shapeanddimensionoffatiguespecimen

2 试验结果与讨论

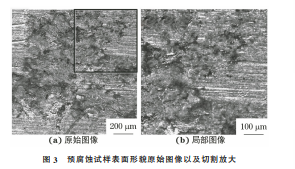

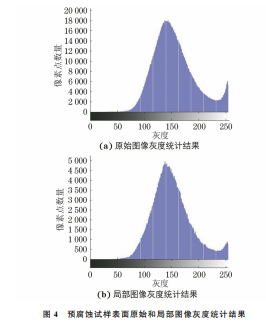

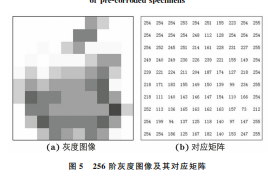

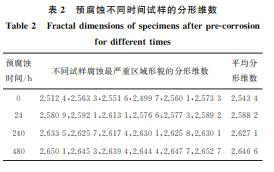

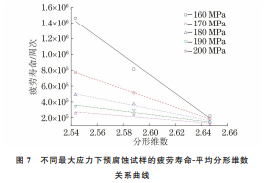

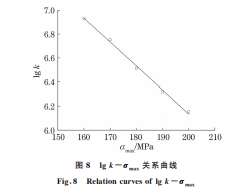

由图2可以看出,不同时间预腐蚀试样的表面腐 蚀形貌存在较大差异,随着预腐蚀时间的延长,试样 表面腐蚀坑的轮廓大小与深度都显著增大,腐蚀坑内 残留物由粘连和相互挤压变成松动和完全脱落。 利用 MATLAB软件对预腐蚀试样表面形貌图 像进行灰度变换及拉普拉斯滤波处理,如图3(a)所 示;将处理后图像切割放大,切割后局部图像的长、 宽分别是原始图像长、宽的1/2,如图3(b)所示。对 两图解码后各像素点的灰度值进行统计分析,结果 见图4。可见,不同灰度像素点的分布基本相同,在 灰度145左右存在集中分布,且局部图像与原始图 像在同一灰度的像素点数量比与实际面积(像素点 总数)的比值相近(比值近似为1/4),证明了在一定 范围内,所观测到的试样腐蚀表面的起伏变化情况 是相似的,说明这一复杂、貌似无序的腐蚀表面实际 上具有自相似性,具有分形特征。因此,2xxx系铝 合金的预腐蚀表面形貌可用分形维数进行表征。 采用差分盒维数法表征2xxx系铝合金的预腐 蚀表面形貌。图 5 为 256 阶灰度图像及其对应矩 阵,256阶灰度图像内像素点呈黑色到白色不同的 灰度,在矩阵中由0到256的数字表示。 对预腐蚀时间分别为0,24,240,480h的试样 腐蚀形貌图像作数字处理后,采用差分盒维数法计 算相应的分形维数。对同组预腐蚀试样腐蚀最严重 区域形貌图像进行分形维数的测试,并取平均值。 由表2可以看出,随着预腐蚀时间延长(损伤程度加 大),由腐蚀形貌图像计算得到的分形维数平均值增 图4 预腐蚀试样表面原始和局部图像灰度统计结果 Fig 4 Graylevelstatisticsoforiginal a andpartial b images ofpre-corrodedspecimens 图5 256阶灰度图像及其对应矩阵 Fig 5 256-ordergrayimage a anditscorrespondencematrix b 大,二者趋势相同。 对平均分形维数和预腐蚀时间进行拟合,拟合 曲线如图6所示,可知平均分形维数与预腐蚀时间 之间的关系可以用幂函数来表达,如下: 式中:D 为不同预腐蚀时间试样的平均分形维数;t 为预腐蚀时间;m,n 为拟合参数。 试验用2xxx系铝合金疲劳试样的表面粗糙度 为3.2μm,可以认为其表面存在一定的加工损伤, 即预腐蚀0h时试样表面存在预损伤。加工预损伤 作为表面损伤往往是疲劳裂纹萌生的重要因素之 一,与预腐蚀损伤有类似作用,所以拟合从 0h 开 始。因为幂函数在拟合时对底数t小于1h的计算 结果会出现严重偏差,所以在 D-t函数关系中预腐 蚀损伤的起始时间设定为底数的最小值,1h。 图7给出了预腐蚀不同时间试样疲劳寿命和 平均分形维数的关系,可以看出,试样的疲劳寿命与 平均分形维数呈线性关系,线性拟合关系式为 Nt =N0 -k(Dt -D0) (2) 式中:Nt 为预腐蚀时间为t的试样的疲劳寿命;N0 为未腐蚀试样的疲劳寿命;D0 为未腐蚀试样表面的 分形维数;Dt 为预腐蚀时间为t的试样表面的分形维 数;k为疲劳寿命与平均分形维数线性关系的斜率。 此外,由图7还可以看出,疲劳寿命与平均分形 维数线性关系的斜率随着疲劳加载最大应力的增大 而增大。对lgk与最大应力σmax 进行拟合,如图8 所示,可见lgk与σmax 呈线性关系。通过相同时间 预腐蚀下不同最大应力的疲劳试验结果计算得到 lgk与σmax 的函数关系式为 lgk=-0.0208σmax +10.294 (3) 由式(3)计算出不同应力下的斜率 k,代入式 (2)就可用于寿命的预测。 图7 不同最大应力下预腐蚀试样的疲劳寿命-平均分形维数 关系曲线 Fig 7 Relationcurvesoffatiguelifevsaveragefractaldimensionof pre-corrodedspecimensunderdifferentmaximumstresses 图8 lgk-σmax 关系曲线 Fig 8 Relationcurvesoflgk-σmax

3 疲劳寿命预测模型的验证与讨论

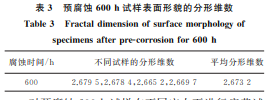

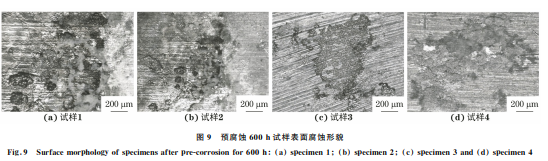

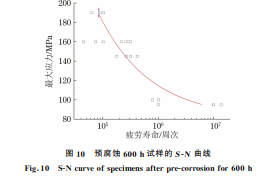

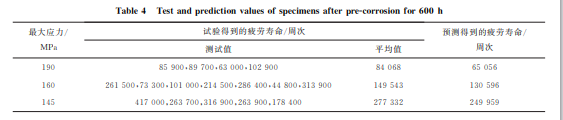

按照前文所述试样制备方法制作一组验证试 样,预腐蚀时间为600h。图9为不同试样腐蚀最严 重区域的图像,该图像已经过灰度处理及拉普拉斯 变换。利用差分盒维数法对图9中的腐蚀形貌图像 进行分形维数计算,结果如表3所示。 表3 预腐蚀600h试样表面形貌的分形维数 Table3 Fractaldimensionofsurfacemorphologyof specimensafterpre-corrosionfor600h 腐蚀时间/h 不同试样的分形维数 平均分形维数 600 2.6795,2.6784,2.6652,2.6697 2.6732 对预腐蚀600h试样在不同应力下进行疲劳试 验,绘制疲劳寿命(S-N)曲线,如图10所示,可知腐 蚀600h试样的疲劳极限为89.7 MPa,由疲劳试验测得未 腐 蚀 2xxx 系 铝 合 金 的 疲 劳 极 限 为 143.7 MPa,预腐蚀后其疲劳极限必然低于该数值。由图 8中σmax 与lgk 的线性关系,求得不同最大应力下 的k 值。将预腐蚀0h与预腐蚀600h试样的分形 维数、未腐蚀试样的疲劳寿命 N0 代入式(2),计算 得到预腐蚀600h试样的疲劳寿命预测值为85.9 MPa。经对比可见,预测得到的疲劳极限与试验数 据拟合所得疲劳极限差距不大,相对误差在5%以 内。 由表4可见,试样低周疲劳区域预测寿命较高 周疲劳区域更为保守,最大应力为190 MPa时的疲 劳 寿命预测值与试验值的相对误差在25%左右,而最大应力145 MPa下的预测值与试验值之间的相 对误差减小到15%以内,其准确程度更高。

4 结 论

(1)可用差分盒维数描述预腐蚀2xxx系铝合 金试样表面局部三维腐蚀形貌,得到的分形维数与 预腐蚀时间呈幂函数关系。 (2)预腐蚀2xxx系铝合金试样的分形维数与 疲劳寿命呈线性关系,其斜率对数与最大应力呈线 性关系,通过不同预腐蚀时间试样的分形维数与未 腐蚀试样的疲劳寿命可以预测不同腐蚀时间试样的 疲劳寿命。 (3)通过寿命预测公式计算出的疲劳极限与试 验所得疲劳极限较为接近,相 对 误 差 在 5% 以 内。 疲劳寿命预测值在低周疲劳区较为保守,与试验值 的相对误差在25%以内,在高周疲劳区与试验值的 相对误差减小到15%以内。

来源:材料与测试网