分享:基于声发射技术的锆合金微弧氧化涂层 拉伸失效监测

周 腾1,陈 寰2,李正阳1,岳雅楠1,张瑞谦2,蔡振兵1

(1.西南交通大学摩擦学研究所,成都 610031; 2.中国核动力研究设计院反应堆燃料及材料重点实验室,成都 610213)

摘 要:通过恒压微弧氧化设备在锆合金基体表面制备了微弧氧化涂层,运用声发射技术对涂 层试样的拉伸过程进行实时监测,通过声发射特征参数的分析与拉伸断口形貌的观察,研究了涂层 试样的拉伸失效过程,并运用快速傅里叶变换识别了涂层拉伸失效的频率特征。结果表明:微弧氧 化涂层对锆合金拉伸性能的影响主要表现在拉伸过程中的塑性阶段;在拉伸过程中,涂层中的微裂 纹随机向各个方向扩展,导致涂层在塑性阶段(132~222s)发生集中性剥离脱落现象,且试样断裂 前涂层已基本从基体上脱落,仅在断口的局部区域零星分布一些不规则形状的涂层;涂层拉伸失效 的频率特征是在0.023,0.039,0.055MHz处出现了3个强烈的信号,并在大于0.8 MHz的频段中 出现微弱的稳定信号。

关键词:锆合金;微弧氧化;拉伸失效;声发射技术;涂层 中图分类号:TG410.20 文献标志码:A 文章编号:1000-3738(2022)06-0071-07

0 引 言

锆(Zr)合金因具有优异的物理化学性能而广泛 应用在核反应堆中[1-3]。在正常运行的核反应堆内 部,锆合金通常直接暴露在辐照和高温高压的环境 71 周 腾,等:基于声发射技术的锆合金微弧氧化涂层拉伸失效监测 中[4],极端的服役环境对锆合金具有极强的腐蚀、氢 化等作用[5-7],导致部件失效,这对锆合金结构件的 稳定性和核反应堆设备的安全性都造成了严峻挑 战,因此研究人员一直致力于提升锆合金材料的综 合性能。目前主要有2种方法来提高核反应堆锆合 金材料的综合性能,一种是研发性能更优异的新型 锆合金材 料,另 一 种 是 在 原 有 锆 合 金 表 面 制 备 涂 层[8-9],后者被认为是最简单有效的方法,可以在短 期内完成材料性能的整体快速升级[10],因而受到广 泛关注。 微弧氧化是一种常见的表面改性方法,已经成 熟地应用于一些典型的金属材料上[11-12],以增强材 料的耐腐蚀和耐磨性能[13-14]。目前,有关用微弧氧 化方法在锆合金表面制备涂层来提升性能的研究已 有一些初步的探索,例如:CHENG 等[15]在 Zr-2合 金表面制备了微弧氧化涂层,增强了合金表面的耐 磨性能;YANG 等[16]用微弧氧化方法在 Zr-1Nb合 金管表面制备了一层涂层,提升了其耐腐蚀性能; MATYKINA 等[17]用磷酸盐体系对锆合金进行微 弧氧化处理,发现表面涂层具有极优异的耐腐蚀性 能;XUE 等[18]用硅酸盐体系对锆合金进行微弧氧 化处理,发现涂层具有良好的耐腐蚀性能。虽然微 弧氧化涂层能够增强锆合金的性能,具有较好的应 用潜力,但在实际工程中,采用不同电解液体系得到 微弧氧化涂层与基体的结合性能差异较大,这限制 了其应用范围,因此评估涂层与基体的结合性能及 涂层的破坏失效过程是十分有必要的。核电包壳管 表面涂层具有复杂的工况条件,易发生破坏失效,从 而对整个核电系统的安全运行造成影响,因此需要 通过分析涂层的失效行为以掌握涂层开裂特性、优 化涂层参数,并最终提高包壳管的服役性能,而目前 关于这方面的研究报道较少。如果能对锆合金微弧 氧化涂层破坏失效过程实施全程监测,则有助于掌 握涂层/锆合金基体界面失效机理,为相关表面技术 在核电领域的应用提供前期的试验及理论依据。因 此,找到一种有效的方法对微弧氧化涂层破坏失效 全过程实行监测是问题的关键。 材料在产 生 裂 纹 或 变 形 时 会 释 放 应 变 能,从 而产生应 力 波。利 用 采 集 的 这 些 应 力 波 信 号,对 材料 进 行 动 态 无 损 检 测 的 技 术,称 为 声 发 射 技 术[19]。声发射技术通常对重组切割原始波形流信 号后读取出 的 特 征 参 数 进 行 分 析,常 用 于 数 据 分 析的特征参 数 包 括 幅 值 和 能 量,其 中 幅 值 是 指 一 段时间间隔 内 信 号 的 最 大 峰 值,能 量 是 指 信 号 在 一段持续时 间 内 振 荡 的 包 络 面 积,不 同 于 幅 值 的 点信号,能量类似于面信号,比幅值更能监测到涂 层相对于基体的信号差异[20]。作为一种实时动态 的无损检测 技 术,声 发 射 技 术 已 在 热 障 涂 层 的 失 效研究中得到广泛的应用[21],而目前未见有关将 这种技术运用在微弧氧化涂层的失效评估方面的 研究报道。因 此,作 者 运 用 声 发 射 技 术 对 锆 合 金 微弧氧化涂 层 试 样 的 拉 伸 过 程 进 行 实 时 监 测,通 过声发 射 特 征 参 数 的 分 析 与 拉 伸 断 口 形 貌 的 观 察,建立声发 射 信 号 特 征 参 数 与 涂 层 拉 伸 失 效 过 程之 间 的 关 系,并 通 过 快 速 傅 里 叶 变 化 (fast Fouriertransform,FFT)对声发射信号进行频谱分 析,识别涂层拉伸失效产生的特征频率。

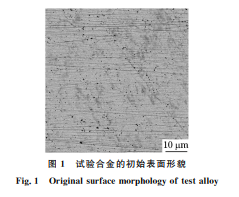

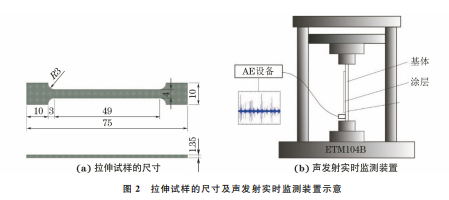

1 试样制备与试验方法

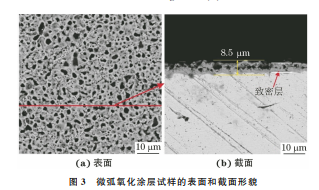

由图3可知,微弧氧化涂层试样表面高低不平, 其粗糙度比试验合金明显增大,且其表面呈不规则 的多孔结构,细小孔洞的直径为1~3μm,且均匀分 布在涂层表面,这与文献[22]中制备得到的 N36锆 合金微弧氧化涂层的结构类似。涂层的多孔结构是 在涂层制备过程中由电压超过临界值后对微弧氧化 膜发生的介电击穿所形成的[23]。涂层与基体结合 处的界面清晰可见,界面上无裂纹和缺陷,表明涂层 与基体结合较好。涂层的厚度大约为8.5μm,由外 层多孔结构层和内层致密层组成,内层致密层的致 密度以及与基体的结合性能直接影响微弧氧化涂层 的耐磨和耐腐蚀性能[24]。

2.2 拉伸性能

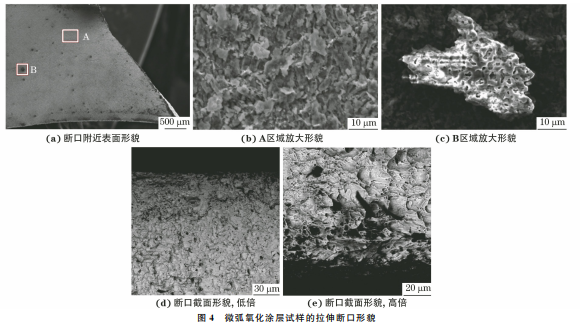

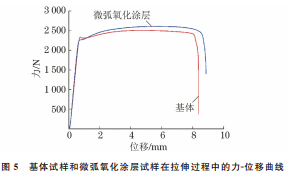

由图4可以看出,拉伸断裂后试样沿与拉伸方 向呈45°的角度断裂,说明试样发生韧性断裂,断口 73 周 腾,等:基于声发射技术的锆合金微弧氧化涂层拉伸失效监测 图6 试验环境、设备空载运行、基体和微弧氧化涂层试样拉伸过程的声发射信号幅值 Fig 6 Acousticemissionsignalamplitudeoftestenvironment a no-loadoperationofequipment b andtensileprocessofsubstrate c and micro-arcoxidationcoatingsample d 属于剪切滑移型断口[25]。试样在断裂前发生了较 大的塑性变形,因此试样断口截面尺寸明显变小。 拉伸断口较平整,存在较多韧窝,这也是韧性断裂的 明显特征。断口附近表面仅局部区域零星附着一些 不规则形状的涂层,绝大部分区域表面呈层状形貌, 推测这些层状的形貌是涂层脱落后形成的残余形 貌。由断口截面形貌也可以看出涂层已从基体上剥 离脱落。可知在拉伸试验中断口处的微弧氧化涂层 在试样断裂前已基本脱落。 由图5可知,微弧氧化涂层试样在断裂前所承 受的最大拉伸应力明显大于基体试样,这表明涂层 试样的拉伸性能显著提高,这与文献[26]中的结论 相吻合。在整个拉伸过程中,基体试样的屈服阶段 更显著;在弹性阶段,基体试样和涂层试样的力-位 图5 基体试样和微弧氧化涂层试样在拉伸过程中的力-位移曲线 Fig.5 Force-displacementcurveofsubstratesampleandmicro-arc oxidationcoatingsampleduringtensileprocess 移曲线几乎重合,这表明弹性阶段基体对拉伸性能 的影响占主导地位;而在塑性阶段,涂层试样表现出 更好的拉伸性能,其抗拉强度、断裂总伸长率等参数 均显著提高。可知微弧氧化涂层对锆合金拉伸性能 的影响主要表现在拉伸过程中的塑性阶段。

2.3 声发射特征参数

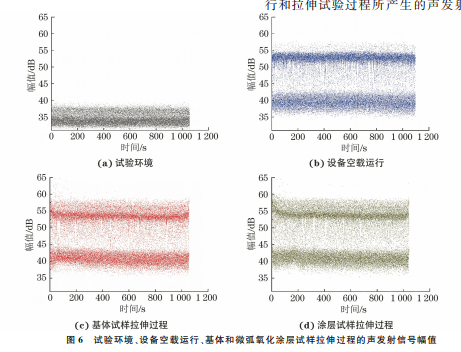

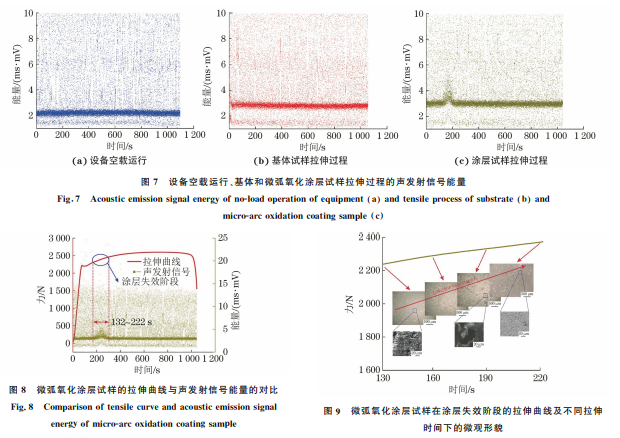

通过对拉伸试验全程进行声发射实时监测,研 究涂层破坏脱落的信号,可分析试样在拉伸过程中 涂层失效的时间,同时为后续涂层失效的模式识别 获取数据。监测对象包括试验环境、设备空载运行、 基体和微弧氧化涂层试样拉伸过程。虽然在声发射 监测时已经设置20dB 的门槛值,但鉴于声发射监 测对环境的敏感性较大,且试验环境较为复杂,随机 的扰动易对结论产生影响,微弱的声发射信号易被 遗漏,因此在设置了一个较低的信号门槛值的同时, 仍将监测到的环境信号作为对比。由图 6 可以看 出:试验环境声发射信号幅值主要集中在36dB 左 右,设备空载运行的信号幅值主要集中在40,53dB 处,基体和涂层试样拉伸过程的信号幅值均略高于设 备空载 运 行,且 二 者 几 乎 相 同,均 主 要 集 中 在 41, 54dB处。可知,基体与涂层在拉伸破坏中发出的 声发射信号幅值在最大峰值上所有重叠,并且与设 备空载运行接近。 试验环境的声发射信号幅值远低于设备空载运 行和拉伸试验过程所产生的声发射信号幅值,因此 74 周 腾,等:基于声发射技术的锆合金微弧氧化涂层拉伸失效监测 后续仅对设备空载运行、基体和涂层试样拉伸过程 的声发射信号能量进行对比。由图7可知,设备空 载运行时信号能量主要集中在2 ms·mV 处,而基 体和涂 层 试 样 拉 伸 过 程 的 信 号 能 量 主 要 集 中 在 3ms·mV,显著高于设备空载运行。基体和涂层试 样拉伸试验过程的声发射信号能量整体相似,这是 因为涂层很薄,在拉伸过程中的信号主要由基体断 裂破坏而发出的信号。但涂层试样拉伸过程的声发 射信号能量在132~222s处产生波动,推测这段波 动信号是涂层剥离脱落时产生的信号。不同于热障 涂层的破坏失效[21],微弧氧化涂层较薄,且具有多 孔结构,在拉伸过程早期,涂层破坏产生的微裂纹信 号难以被声发射设备实施监测接收,或者部分接收 的信号也会被基体和设备空载运行信号掩盖,所以 推测只有当微裂纹聚集达到一定规模而产生宏观裂 纹导致涂层开始大面积剥离脱落时发出的信号才会 在图谱中形成明显可识别的信号波动[26]。可知,微 弧氧化涂层在拉伸时间为132~222s时从基体上 发生集中性大量脱落。由图8可知,涂层在拉伸过 程中的塑性阶段发生集中性剥离脱落现象。可知微 弧氧化涂层的拉伸破坏失效是在拉伸塑性阶段集中 发生的,且试样断裂前涂层已从基体上脱落。 分别对拉伸132,160,190,220s时的微弧氧化 涂层试样微观形貌进行观察,以验证声发射信号分 析结果的准确性。由图9可知,在拉伸时间为132s 时,涂层试样表面的 OM 形貌较平整,SEM 形貌呈 多孔结构特征,但表面已出现较多微裂纹,这说明此 时涂层还未失效脱落,但已开始有破坏剥离的趋势。 随着拉伸时间的延长,涂层开始逐渐从基体上剥离 脱落。220s时涂层试样表面的 OM 形貌与132s 时相似,但SEM 形貌中已不存在多孔结构,这表明 涂层已从基体上剥离脱落。涂层脱落是因为涂层在 拉伸过程中受到界面切应力的影响,而由界面剪切 强度理论可知[27],导致涂层脱落的界面切应力有极 限,当应力作用区域达到一定范围时,涂层将不再继 续破坏。因此,当拉伸时间为220s时,附着在基体 表面的小块涂层不再继续破坏,这与图4中的拉伸 断口形貌相吻合。在拉伸过程中,涂层中的微裂纹 随机向各个方向扩展,从而导致涂层中形成无方向 性的随机裂纹。

2.4 拉伸失效频率特征

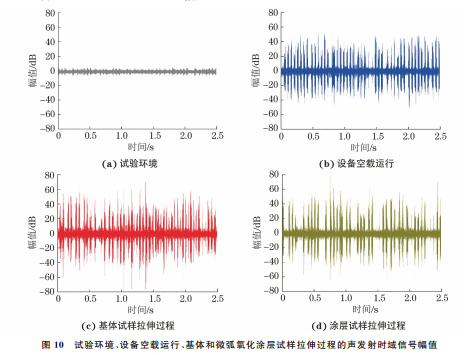

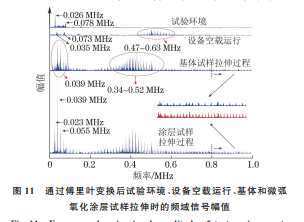

选取拉伸170s附近约2.5s时长的声发射波 75 周 腾,等:基于声发射技术的锆合金微弧氧化涂层拉伸失效监测 形流数据进行分析,并通过 FFT 将时域信号转变 为频域信号,从 而 精 确 识 别 涂 层 拉 伸 失 效 时 产 生 的声发射信号特征[28]。由图10可知,试验环境的 时域信号较 弱,设 备 空 载 运 行 的 最 强 时 域 信 号 大 约在50dB,而基体和涂层试样拉伸过程的时域信 号 由图11可以看出:试验环境发出信号的频率主 要集中在0.026,0.078 MHz;设备空载运行发出信 号的主要频段是 0.47~0.63 MHz,同时在 0.035, 0.073MHz2个低频率处也出现了微弱的信号;基 体和涂层试样拉伸过程的频域信号幅值趋势相近,发 出信号的频率都集中在0.039 MHz附近和0.34~ 0.52MHz频段,区别于设备空载运行,二者在大于 0.8MHz的频段仍有稳定的信号产生。与基体试 样相比,涂层试样的频域信号具有2个特征:一是在 0.023,0.039,0.055MHz频率出现了3个强烈的信 号;二是在大于0.8MHz的频段中产生信号的频率 更多,这说明涂层试样在更广的频段上发出了微弱 但稳定的信号。这2个特征是涂层破坏时所产生的 频率信号特征。

3 结 论

(1)所制备的锆合金微弧氧化涂层表面为多孔 结构,涂层的厚度大约为8.5μm,由外层多孔结构 层和内层致密层组成。在拉伸过程中,遍布涂层中 的微裂纹随机向各个方向扩展,最终导致整个涂层 从基体上剥离脱落。微弧氧化涂层对锆合金拉伸性 能的影响主要表现在拉伸过程中的塑性阶段。 (2)微弧氧化涂层在拉伸过程中的塑性阶段 (132~222s)发生集中性剥离脱落现象,且试样断 裂前涂层已基本从基体上脱落,仅局部区域零星分 布一些不规则形状的涂层。 (3)与基体相比,涂层在0.023,0.039,0.055MHz 76 周 腾,等:基于声发射技术的锆合金微弧氧化涂层拉伸失效监测 频率出现了3个强烈的信号,在大于0.8 MHz的频 段中产生信号的频率更多,说明涂层在更广的频段 上出现了微弱的稳定信号,这些是涂层拉伸失效时 所产生的频率特征。

来源:材料与测试网