分享:钼含量对4Cr5MoV热作模具钢冷热疲劳性能的影响

邓俊杰1,周 健2,刘建雄1,迟宏宵2,林 鹏2 (1.昆明理工大学材料科学与工程学院,昆明 650093;2.钢铁研究总院特殊钢研究所,北京 100081)

摘 要:采用室温至600 ℃的自约束冷热疲劳试验方法对含不同质量分数(1.8%,3.1%)钼的 4Cr5MoV 热作模具钢进行了试验,分析了表面与截面裂纹形貌、显微组织以及硬度变化,研究了钼 含量对该热作模具钢冷热疲劳性能的影响。结果表明:经1000次冷热疲劳循环后,含质量分数 3.1%钼的试验钢表面产生细小稀疏裂纹,并且裂纹数量明显少于含质量分数1.8%钼的试验钢,含 质量分数3.1%钼的试验钢具有更高的抗回火软化性,高的表面硬度可以延缓模具钢中冷热疲劳 裂纹的萌生;经2000次冷热疲劳循环后,含质量分数3.1%钼的试验钢截面裂纹扩展深度大于含 质量分数1.8%钼的试验钢,其裂纹扩展速率较大,这与含质量分数3.1%钼的试验钢具有较低的 室温冲击韧性和大量碳化物的粗化有关

关键词:4Cr5MoV 热作模具钢;冷热疲劳裂纹;显微硬度;抗回火软化性 中图分类号:TG11 文献标志码:A 文章编号:1000-3738(2022)04-0048-08

0 引 言

压铸模具广泛用于生产复杂、精密的铝、镁、锌、 铜、锡和其他合金压铸件,其失效形式主要有开裂、 表面掉块等。模具在服役过程中由于加热或冷却时 受到急热、急冷的作用而产生热应力,这些应力在循 环过程中不断积累,过大时会引起裂纹萌生与扩展, 导致模具表面精度下降与热疲劳开裂,极大地影响 了压铸模具的使用寿命[1-4]。随着高端装备制造业 48 邓俊杰,等:钼含量对4Cr5MoV 系热作模具钢冷热疲劳性能的影响 的迅速发展,模具尺寸越来越大,寿命要求不断提 高,增加模具钢的冷热疲劳抗性对于延长压铸模具 的使用寿命至关重要。研究[5-8]表明,影响模具钢冷 热疲劳性能的因素较多,如材料的强韧性、显微组织 偏析、晶粒度等,目前提高模具钢冷热疲劳性能的主 要方法之一是调整材料的合金成分。如通过降低钢 中的氮含量,可延缓裂纹的萌生和扩展,提高热作模 具钢的冷热疲劳性能[9],从而提高其使用寿命。通 过适当添加钴元素,增强模具钢的抗氧化性能和抗 熔损能力,以此来提高模具钢的力学性能和冷热疲 劳性能[10]。在 H13模具钢成分基础上通过低硅高 钼低钒的合金化思路开发的4Cr5Mo2V 热作模具 钢,与传统的 H13钢相比,其韧性成倍提高,表现出 优异的抗热裂性能,在长寿命压铸模具上得到广泛 应用[11]。以4Cr5Mo2V 钢成分为基础,通过调整钼 元素含量,优化出了4Cr5Mo1V 和4Cr5Mo3V 钢, 其热稳定性 高 且 能 避 免 模 具 早 期 龟 裂 的 产 生,成 为近年来高 性 能 压 铸 模 具 钢 的 典 型 钢 种,并 纳 入 GB/T34565.1—2017标准。目前,有关4Cr5MoV 热作模具钢的冷热疲劳性能研究主要集中在合金 元素配比和 优 化 热 处 理 工 艺 方 面,但 是 未 见 有 关 钼含量对 4Cr5MoV 热 作 模 具 钢 冷 热 疲 劳 性 能 影 响 的 报 道。 为 此,作 者 选 取 了 两 种 钼 含 量 的 4Cr5MoV 热作模具钢为研究对象,对比分析了钼 含量对4Cr5MoV 热 作 模 具 钢 冷 热 疲 劳 性 能 的 影 响,可为长寿 命 压 铸 模 具 材 料 的 开 发 及 应 用 研 究 提供一定的试验参考。

1 试样制备与试验方法

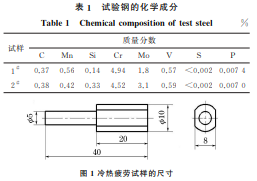

按照4Cr5MoV 热作模具钢的化学成分以及设 定的钼元素质量分数(2%,3%)称取试验原料,采用 电弧炉(electricarcfurnace,EAF)+钢包炉(ladle furnace,LF)+ 真空脱气(vacuum degassing,VD) +电渣重熔(eletroslagremelting,ESR)冶炼工艺生 产2炉模具钢锭,钢锭经高温扩散+多向锻造+球 化退火后于端面各取厚度为30mm 左右的退火态 试样,测得试验钢的化学成分如表1所示。为保证 试验的准确性,采用线切割方法分别在2种试验钢退 火态试样相同取样位置取尺寸为?10mm×50mm 的冷热疲劳毛坯试样2组(每组两个)和3个尺寸为 10mm×10mm×55mm 的夏比 V 型缺口冲击试 样。将所有试样在1010 ℃保温30min后油淬,然 后在600 ℃回火2次,每次2h,将试样硬度调整至 46.5~47.5 HRC。将热处理后的冷热疲劳毛坯试 样精加工成如图1所示的冷热疲劳试样,并将两平 面研磨、抛光成光滑表面。 表1 试验钢的化学成分 Table1 Chemicalcompositionofteststeel % 试样 质量分数 C Mn Si Cr Mo V S P 1 # 0.37 0.56 0.14 4.94 1.8 0.57 <0.002 0.0074 2 # 0.38 0.42 0.33 4.52 3.1 0.59 <0.002 0.0070 图1 冷热疲劳试样的尺寸 Fig.1 Dimensonofcoldandthermalfatiguespecimen 采用 GYLRPS-30-J型自约束冷热疲劳试验机 进行冷热疲 劳 试 验,该 试 验 设 备 可 以 自 动 控 制 加 热、冷却和 循 环 次 数。冷 热 循 环 方 式 是 在 不 加 载 荷的 条 件 下,通 过 线 圈 将 试 样 由 室 温 加 热 至 600 ℃,加热时间小于3s,当温度达到600 ℃后采 用冷却水迅速喷淋冷却至室温,冷却时间为6s,以 此往复循环1000次和2000次。试验结束后,将 试样在体积分数10%的稀盐酸中浸泡15~20min 去除其表面氧化物,将清洗干净的试样轻抛,经体 积分数4%的硝酸酒精溶液腐蚀后,用 Quanta650 FEG型热场发射扫描电镜(SEM)观察其表面裂纹 形貌。将试样厚度磨至100μm 以下,采用离子减 薄的方法将厚度减小至50μm 左右,随后制成直 径为3mm 的圆片试样,采用电解双喷仪制备透射 电镜试样,双喷电解液为体积分数10%高氯酸酒 精溶液,温 度 为 -30 ℃,电 解 电 压 为 30 V,采 用 FEITecnaiG2F20型透射电子显微镜(TEM)观察 碳化物形貌。在表面裂纹密集区域垂直于轴线方 向切取纵截面试样,经研磨、抛光,用体积分数4% 的硝酸酒精 溶 液 腐 蚀 后,采 用 扫 描 电 镜 观 察 截 面 裂纹扩展的深度、距表面100μm 处和心部的显微 组织。按照 GB/T4340.1-2009,采用 FM-300型 半自动 显 微 维 氏 硬 度 计 在 距 冷 热 疲 劳 试 样 表 面 100μm 处,每隔50μm 依次测试从表面到心部的 截面硬度分布,载荷为1.96N,保载时间为15s。按 照 GB/T19748-2019,采用JBN-300B型冲击试验 机测回火后夏比 V 型缺口冲击试样的室温冲击吸 收功,测3次取平均值。 49 邓俊杰,等:钼含量对4Cr5MoV 系热作模具钢冷热疲劳性能的影响

2.1 表面裂纹形貌

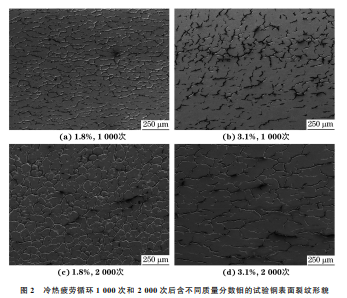

试样在冷热疲劳循环过程中由于温度的快速 变化而产生 了 热 应 变,这 些 应 变 在 循 环 过 程 中 不 断积 累,最 终 导 致 材 料 过 度 变 形 或 热 疲 劳 而 开 裂[4]。由图2可以看出,经1000次冷热疲劳循环 后,含质量分数1.8%钼的试验钢表面裂纹较细小 密集,多呈网 状,而 含 质 量 分 数 3.1% 钼 的 试 验 钢 表面裂纹细小稀疏,未连接成网状。与1000次冷 热疲劳循环相比,经2000次冷热疲劳循环后两种 钢表面裂纹 更 粗 大,细 小 的 裂 纹 连 接 成 较 大 的 裂 纹,含质量分数1.8%钼的试验钢表面裂纹更加密 集,含质量分 数 3.1% 钼 的 试 验 钢 表 面 裂 纹 较 少, 但裂纹更粗,含有较多的主裂纹,且在主裂纹附近 存在二次 网 状 裂 纹。可 知,在 冷 热 疲 劳 循 环 过 程 中钼含量较高的试验钢表面萌生的冷热疲劳裂纹 较少。

2.2 截面裂纹形貌

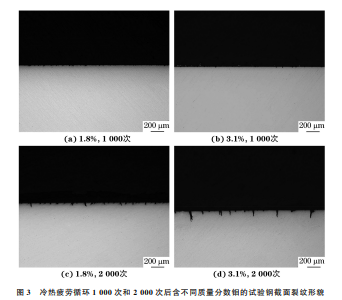

由图3可知:经1000次冷热疲劳循环后含质

量分数1.8%钼的试验钢截面中裂纹密集,数量较

多,含质量分数3.1%钼的试验钢截面裂纹稀疏,数

量较少,裂纹数量与表面裂纹数量吻合;随着冷热疲

劳循环增加到2000次,2种试验钢截面裂纹深度均

增加,含质量分数1.8%钼的试验钢截面裂纹数量

多于含质量分数3.1%钼的试验钢,但含质量分数

3.1% 钼 的 试 验 钢 截 面 裂 纹 深 度 大 于 含 质 量 分 数

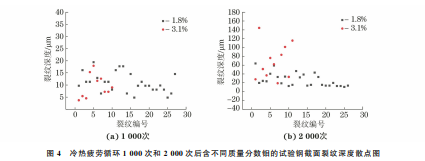

1.8%钼的试验钢。由图4可知:经1000次冷热疲

劳循环后,含质量分数1.8%钼的试验钢截面最大

裂纹深度可达到19μm,最小裂纹深度为4.8μm,

而含质量分数3.1%钼的试验钢截面最大裂纹深度

为18μm,最小裂纹深度为3.7μm;经2000次冷热

疲劳循环后,含质量分数1.8%钼的试验钢截面裂

纹深度 多 分 布 在 20~46 μm,最 大 裂 纹 深 度 为

63.7μm,相比1000次冷热循环增加了44.7μm,而

含质量分数3.1%钼的试验钢截面最大裂纹深度为

144.4μm,相比1000次冷热循环时增加了126.4μm。

通过计算得到,经1000次和2000次冷热疲劳循环

后,含质量分数1.8%钼的试验钢截面裂纹的平均

深度分别为11.0,26.1μm,含质量分数3.1%钼的试

验钢截面裂纹的平均深度分别为9.5,68.2μm。可

知,含质量分数3.1%钼的试验钢截面裂纹扩展速

率比含质量分数1.8%钼的试验钢快。含质量分数

1.8%和3.1%钼的试验钢的回火硬度分别为46.6,

47.3HRC,室温冲击吸收功分别为20,16J,在相近

的回火硬度下,含质量分数3.1%钼的试验钢具有

较低的冲击韧性。冷热疲劳裂纹的扩展阶段主要受

韧 塑性的控制,高的塑韧性可以使材料局部应力松

50

邓俊杰,等:钼含量对4Cr5MoV 系热作模具钢冷热疲劳性能的影响

图3 冷热疲劳循环1000次和2000次后含不同质量分数钼的试验钢截面裂纹形貌

Fig 3 MorphologyofsectioncracksofteststeelscontainingdifferentmassfractionofMoafter1000 a-b and

2000 c-d coldandthermalfatiguecycles

图4 冷热疲劳循环1000次和2000次后含不同质量分数钼的试验钢截面裂纹深度散点图

Fig 4 SectioncrackdepthscatterdiagramofteststeelscontainingdifferentmassfractionofMoafter1000 a and

2000 b coldandthermalfatiguecycles

弛,阻止疲劳裂纹的扩展[12-13],因此较低的冲击韧

性使得含质量分数3.1%钼的试验钢在2000次冷

热疲劳循环过程中的截面裂纹扩展速率较快。

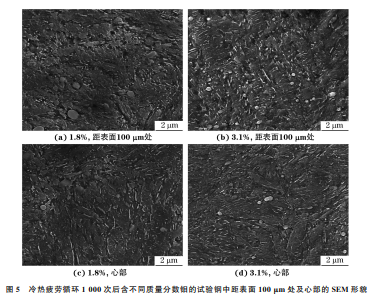

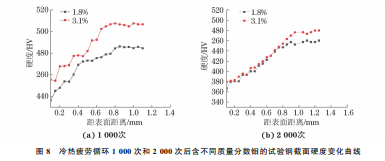

2.3 显微组织

冷热疲劳裂纹易沿着粗大碳化物与基体的界面

进行扩展,而细小弥散分布的碳化物能阻碍晶粒长

大和疲劳裂纹的扩展,从而提高模具钢的冷热疲劳

性能[14-15]。由图5可以看出,经1000次冷热疲劳

循环后,2种试验钢均含有较多颗粒状的未溶碳化

物,且表 面 碳 化 物 粗 化 较 严 重,但 在 含 质 量 分 数

3.1%钼的试验钢中还存在大量细小短杆状的二次

碳化物,这是由于该试验钢中钼含量较高,在回火过

程中析出了大量细小短棒状的碳化物,从而提高了

钢的强度及回火硬度[14]。冷热疲劳裂纹的萌生主

要受强度控制,具有高表面硬度、高强度的材料可以

延缓模具钢冷热疲劳裂纹的萌生。在热循环过程

中,由于温度分布不均而使试样内部产生了温度梯

度,高温部分发生膨胀,低温部分对高温部分产生约

束作用,而在冷却阶段同一部位产生拉应力,拉应力

的大小取决于加热时的压缩塑性应变[15]。因此,提

高表面硬度和屈服强度有利于减小热疲劳过程中的

塑性应变幅,对提高材料的热疲劳抗力是有利的。

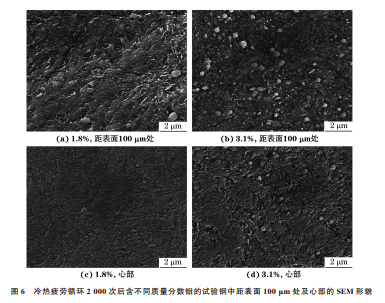

由图6可以看出:与1000次冷热疲劳循环相

比,2000次冷热疲劳循环后,2种试验钢中距表面

100μm 处和心部组织中的碳化物均有明显粗化,且

含 质量分数3.1%钼的试验钢距表面100μm处的

51

邓俊杰,等:钼含量对4Cr5MoV 系热作模具钢冷热疲劳性能的影响 碳化物 进 一 步 粗 化,比 心 部 更 严 重。与 质 量 分 数

1.8%钼的试验钢相比,经2000次冷热疲劳循环后

含质量分数3.1%钼的试验钢中碳化物粗化程度更严

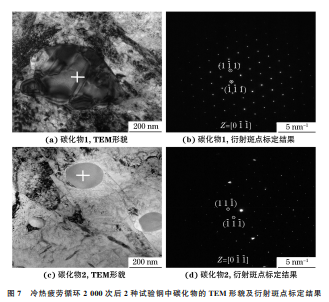

重。经碳化物衍射斑点的标定可知,2种试验钢中的

颗粒状碳化物基本相同,多为 M23C6 和 M6C,如图7

所示。这些粗大的碳化物聚集在裂纹尖端时,将会成

为裂纹扩展的通道,加速裂纹的进一步扩展[16]。

3结论

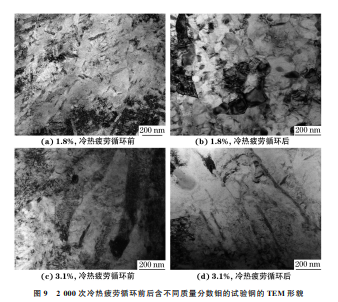

(1)经1000次冷热疲劳循环后,含质量分数 1.8%钼的试验钢表面裂纹细小密集,呈网状分布, 53 邓俊杰,等:钼含量对4Cr5MoV 系热作模具钢冷热疲劳性能的影响 图9 2000次冷热疲劳循环前后含不同质量分数钼的试验钢的 TEM 形貌 Fig 9 TEM morphologyofteststeelscontainingdifferentmassfractionofMobefore a-b andafter c-d 2000coldand thermalfatiguecycles 含质量分数3.1%钼的试验钢表面裂纹细小稀疏; 经2000次冷热疲劳循环后2种钢的裂纹均变粗 大,与含质量 分 数 1.8% 钼 的 试 验 钢 相 比,含 质 量 分数3.1% 钼 的 试 验 钢 表 面 裂 纹 较 少,但 裂 纹 更 粗大。 (2)经1000次和2000次冷热疲劳循环后,含 质量分数1.8%钼的试验钢截面裂纹的平均深度分 别为11.0,26.1μm,含质量分数3.1%钼的试验钢的 平均深度分别为9.5,68.2μm;含质量分数3.1%钼 的试验钢截面裂纹扩展速率比含质量分数1.8%钼 的试验钢快,这与含质量分数3.1%钼的试验钢具 有较低的室温冲击韧性和大量碳化物的粗化有关。 (3)含质量分数3.1%钼的试验钢显微硬度高 于含质量分数1.8%钼的试验钢,具有较强的抗回 火软化能力,冷热疲劳裂纹不易萌生,但裂纹扩展速 率较大,而含质量分数1.8%钼的试验钢早期裂纹 萌生数量较多,裂纹扩展速率较低,但较密集的裂纹 会连接成网状,增加表面掉块的风险。

来源:材料与测试网