分享:MoSi2 添加量对放电等离子烧结α-Sialon陶瓷 性能的影响

张 展,谭大旺,罗嗣春,郭伟明,林华泰 (广东工业大学机电工程学院,广州 510006)

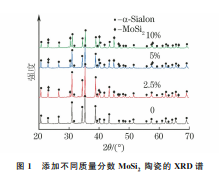

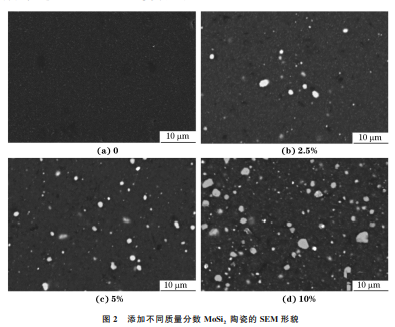

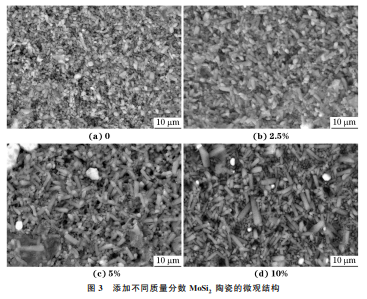

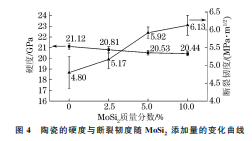

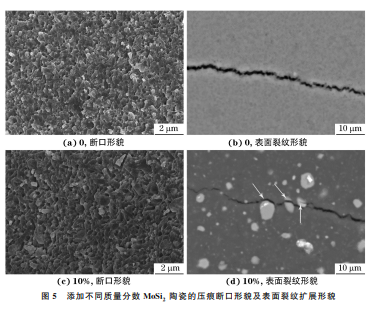

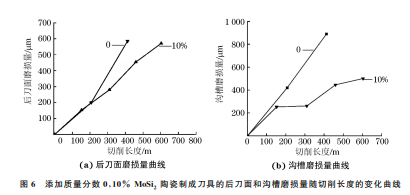

摘 要:以 Y2O3 为烧结助剂,采用放电等离子烧结技术制备了以 MoSi2 为第二相的 α-Sialon陶瓷,研究了 MoSi2 添加量(0~10%,质量分数)对陶瓷微观结构和性能的影响。 结果表明:添加 MoSi2 后,陶瓷中α-Sialon晶粒从等轴状变为长棒状,且随着 MoSi2 添加 量的增多,长棒状α-Sialon晶粒显著增多,长径比增大,当 MoSi2 质量分数为10%时,晶 粒尺寸呈现显著的双峰分布;当 MoSi2 质量分数从0增加到10%时,陶瓷的相对密度由 99.0%增加到99.7%,硬度由21.12GPa降低到20.44GPa,断裂韧度由4.80 MPa·m 1/2 增加到6.13MPa·m 1/2;在干切削镍基高温合金时,添加质量分数10% MoSi2 的陶瓷刀具 在达到磨损标准时的切削长度是未添加 MoSi2 陶瓷刀具的1.5倍,可见该刀具切削性能 优异,其主要磨损形式为后刀面磨损和沟槽磨损,主要磨损机理为黏着磨损和磨粒磨损。

关键词:α-Sialon陶瓷;MoSi2;力学性能;切削性能 中图分类号:TQ174.75 文献标志码:A 文章编号:1000-3738(2022)05-0047-06

0 引 言

α-Sialon陶瓷具有高硬度、高强度、良好的 耐热性、优良的耐热化学腐蚀性能和优异的耐 磨性等,在耐磨材料、金属切削工具和耐火材料 方面都得到了广泛应用[1-4]。但是,因陶瓷中αSialon晶粒形貌为等轴状,陶瓷韧性较差,在切 削工 具 方 面 的 应 用 受 限[5]。研 究[6]表 明,αSialon陶瓷的断裂韧度可以通过添加韧性相, 如金属和金属化合物而得到提高。MoSi2 作为 陶瓷基复合材料的增韧相,是 Mo-Si二元合金 系金属化合物中含硅量最高的一种中间相,具 有金属与陶瓷的双重特性,与多种陶瓷强化相 具有良好的化学相容性[7-8],且具有优异的抗高 温氧化性、高熔点(2030 ℃)和良好的导热性, 可在室温下提高陶瓷的韧性。 放电等离子烧结技术具有升温速率和降温 速率快、烧结时间短等特点,可以有效地抑制晶 粒长大,有利于低温烧结细粒径陶瓷,提升陶瓷 的性能。JONES等[9]研究发现,细长α-Sialon 晶粒有助于提高放电等离子烧结α-Sialon陶瓷 的断裂韧度。SARKAR 等[10]通过放电等离子 烧结技 术 制 备 了 质 量 分 数 40% α-Sialon/WC 陶瓷复合材料,发现复合材料的硬度和断裂韧 度比 WC陶瓷增加了30%~33%,并获得了细 长的α-Sialon晶粒。刘茜等[11]研究发现,制约 Sialon基陶瓷韧性的主要因素是基体相与第二 相的界面结合状态及第二相颗粒临界粒径。目 前有关α-Sialon陶瓷的研究主要集中在不同烧 结方式下烧结助剂、第二相对α-Sialon陶瓷微 观结构和力学性能的影响方面,但是未见有关 MoSi2 添加量对放电等离子烧结α-Sialon陶瓷 组织与性能影响的报道。因此,作者以 MoSi2 为α-Sialon陶瓷的第二相,通过放电等离子烧 结技术制备出α-Sialon陶瓷,研究 MoSi2 添加 量对陶瓷的物相构成、微观结构、力学性能和切 削性能的影响。

1 试样制备与试验方法

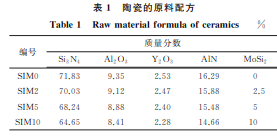

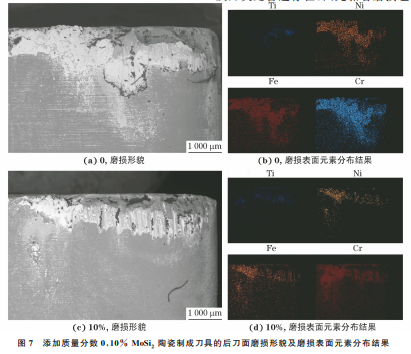

试 验 材 料 包 括 Si3N4 粉 (纯 度 不 低 于 95%,平均粒径 0.3μm)、Al2O3 粉(纯度 99. 9%,平均粒径0.1μm)、Y2O3 粉(纯度99.9%, 平均粒径5μm)、AlN 粉(纯度99.9%,粒径1 ~3μm)、MoSi2 粉(纯度 99.0%,平均粒径 5 μm),均为市售。按照表1中的配方称取粉体, 同时另外称取质量分数2% Y2O3 作为烧结助 剂。将粉体放入球磨罐中,先按照料球质量比 1∶5放入硬质合金球,再按照粉体与乙醇质量比 1∶3加入无水乙醇,将球磨罐放在旋转式球磨机 上旋转球磨24h。球磨完成后对悬浮液进行 旋转蒸发,蒸发温度为60 ℃,旋转蒸发后得到 干燥的粉体,将粉体置于高温(不低于100 ℃) 保温 箱 中 保 温 12h,进 行 二 次 去 除 无 水 乙 醇 后,过 孔 直 径 为 0.15mm 的 筛 网 后 得 到 混 合 粉。将混合粉放入直径30mm 的石墨模具中, 再放置于 FCT H-HP型放电等离子烧结炉中, 以50 ℃·min -1的加热速率升温到1700 ℃进 行 烧 结,烧 结 压 力 为 30MPa,保 温 时 间 为 5 min,烧结气氛为 N2。 表1 陶瓷的原料配方 Table1 Rawmaterialformulaofceramics % 编号 质量分数 Si3N4 Al2O3 Y2O3 AlN MoSi2 SIM0 71.83 9.35 2.53 16.29 0 SIM2 70.03 9.12 2.47 15.88 2.5 SIM5 68.24 8.88 2.40 15.48 5 SIM10 64.65 8.41 2.28 14.66 10 采用 阿 基 米 德 排 水 法 测 定 陶 瓷 的 密 度, 并计算相对密度。用 D8ADVANCE 型 X 射 线衍射仪(XRD)对 陶 瓷 进 行 物 相 分 析,采 用 铜靶,电压为40kV,电流为40mA,扫描范围 为10°~120°,扫描速率为5(°)·min -1。陶瓷 经 热 碱 腐 蚀、 清 洗 后, 用 HITACHI TM4000Plus型扫 描 电 镜 (SEM)观 察 陶 瓷 的 微观 结 构。采 用 HXD-2000TM 型 显 微 硬 度 计进行压 痕 试 验 以 测 定 断 裂 韧 度,压 痕 载 荷 张 展,等:MoSi2 添加量对放电等离子烧结α-Sialon陶瓷性能的影响 为98N,保载时间为10s。采用 扫 描 电 镜 观 察陶 瓷 表 面 裂 纹 形 貌 以 及 断 口 形 貌。 采 用 HXD-2000TM 型显微硬度计测陶瓷的硬度,载 荷为9.8N,保载时间为10s。 选择力学性能最优的添加 MoSi2 陶瓷和未 添 加 MoSi2 陶 瓷 加 工 成 ISOSNGN120408T02020 标 准 车 刀 片,在 ETC3650H 型数控车床上进行干式切削试验。 切削加工的工件为镍基高温合金,其抗拉强度为 965MPa,屈服强度为550MPa,硬度为363HB。 轴向切削长 度 为 40 mm,用 OLYMPUSSZ61 型光学显微镜在磨损过程中测量刀具后刀面的 磨损量(竖直划痕长度)和沟槽磨损量。当后刀 面磨损量达到600μm 时,说明刀具达到磨损 标准,即停止车削试验,切削长度即为刀具寿 命。采用扫描电镜观察刀具后刀面的磨损形 貌,并用附带的能谱仪(EDS)对磨损区域进行 元素面扫描。

3 结 论

(1)添加 MoSi2 后采用放电等离子烧结得 到的 致 密 α-Sialon 陶 瓷 中 除 了 含 有 主 相 αSialon,还存在 MoSi2 相;随着 MoSi2 质量分数 由0增加到10%,α-Sialon陶瓷的相对密度由 99.0%增加到99.7%,相对密度略微提高,长棒 状α-Sialon晶粒显著增多,且其长径比增大,当 MoSi2 质量分数为10%时,晶粒尺寸呈显著的 双峰分布。 (2)随 着 MoSi2 质 量 分 数 从 0 增 加 到 10%,α-Sialon陶瓷的 维 氏 硬 度 从 21.12GPa 降低到 20.44GPa,维 氏 硬 度 变 化 不 大,断 裂 韧度从4.8 MPa·m 1/2 提高到6.13 MPa·m 1/2, 增加幅度约为28%。 (3)干式切削镍基高温合金时,添加质量 分数10% MoSi2 的 α-Sialon陶瓷刀具具有更 好的切削性能,在后刀面磨损达到标准值(磨损 量为600μm)时的切削长度是未添加 MoSi2 陶 瓷刀具切削长度的1.5倍;未添加 MoSi2 陶瓷 刀具和添加质量分数10% MoSi2 陶瓷刀具的主 要磨损形式为沟槽磨损和后刀面磨损,主要磨损 机理为磨粒磨损和黏着磨损,且未添加 MoSi2 陶 瓷刀具的黏着磨损程度更严重。

来源:材料与测试网