分享:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响

欧阳伟豪1,2,周 健2,高 鹏1,迟宏宵2,谢官利1,2,王文军3

(1.昆明理工大学材料科学与工程学院,昆明650093;2.钢铁研究总院特殊钢研究所,北京100081; 3.中信金属股份有限公司,北京 100004)

摘 要:采用真空感应炉制备含有不同质量分数(0,0.17%,0.38%)铌的 H13钢,研究了铌含量 对该钢枝晶偏析及共晶碳化物组成和形貌的影响。结果表明:加入铌可以显著细化 H13钢的组 织,并降低枝晶间碳化物形成元素的偏析;随铌含量的增多,共晶碳化物数量和尺寸显著增加,其形 貌由块状或长条状向层片状或鱼骨状转变;碳化物主要为 M7C3、M23C6、M6C及 MC,随铌含量的 增多,M7C3 和 M23C6 型碳化物数量减少,M6C 和 MC 型碳化物数量增多,MC 型碳化物由以 VC 为主转变为以 NbC和 VC为主,且 MC型碳化物的析出温度显著提高。

关键词:H13钢;铌;枝晶偏析;共晶碳化物 中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2022)12-0043-07

0 引 言

H13钢作为一种性能优异的模具钢,主要用于 生产热作模具,例如热锻模、压铸模、热挤压模等。 目前,汽车、航空和精密机械等行业中所有重大受力 构件几乎都采用热锻成型技术生产,因此对 H13钢 的依赖度较高。然而,随着高速、强负荷和高精密模 锻设备及超高强度锻件的普遍应用,热锻模的服役 条件更加恶劣,模具型腔表面因受瞬时冲击力及摩 擦力 的 影 响,其 温 度 可 达 650 ℃ 以 上;然 而 目 前 H13钢的热强性不能满足上述应用需求。因此,国 内外研究人员开展了大量针对 H13钢化学成分的 优化工作以提高其热强性[1-3]。 43 欧阳伟豪,等:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响 铌元素是目前常用的微合金化元素,对碳具有 极强的亲和力,可以与碳形成稳定的碳化物 NbC; 弥散分布的细小 NbC 可以有效抑制奥氏体晶粒长 大,从而显著提高材料的性能。王明等[4]研究发现, 在 H13钢中加入质量分数0.06%的铌后,H13钢的 淬火温度由1030 ℃提高到1080 ℃,且晶粒未显 著长大,其回火稳定性、耐磨性和高温抗氧化性均有 所提高;GUIMAR?ES 等[5]用 质 量 分 数 0.09% 的 铌代替了 H13 钢中质量分数 0.43% 的钒后,发现 H13钢的晶粒尺寸明显减小,碳化物弥散程度显著 提高,从而使冲击韧性和硬度得到提高;胡心彬等[6] 在 H13钢中添加质量分数0.01%的铌后,发现钢的 力学性能并没有明显改善,但是热稳定性、回火抗力 和抗高温氧化性能有一定程度的提高,同时微量的 铌还可以阻碍热疲劳裂纹的扩展,显著改善 H13钢 的热疲劳性能;陈英伟等[7]在 H13钢成分的基础上 降硅、钒含 量,增 加 钼 含 量,同 时 加 入 了 质 量 分 数 0.097%的 铌,设 计 出 新 钢 种 SDH8Nb,发 现 经 过 1020 ℃淬火、600 ℃回火后,铌固溶于基体,再经过 620 ℃保温20h后,铌以 NbC 的形式从基体中弥 散析出,使得新钢种的抗回火软化能力得到增强。 但是在实际生产中,H13钢的铌微合金化并未得到 广泛的推广和应用,主要由于铌的加入会使 H13钢 的纵向组织带状偏析程度加重[4],并且出现较多含铌 的大尺寸共晶碳化物,从而大大降低其冲击韧性[8]。 但是有关铌的加入影响组织带状偏析导致 H13钢冲 击性能变化的观点仍存在争议,对于不同铌含量下带 状偏析以及含铌碳化物的形成和演变规律尚不明确, 为此,作者在前人研究基础上进一步提高铌的添加 量,研究了铌含量对 H13钢铸态组织中枝晶偏析程 度、共晶碳化物组成和形貌的影响,以期为 H13钢铌 微合金化的实际生产和应用提供理论指导。

1 试样制备与试验方法

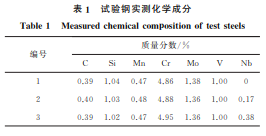

在 H13钢成分的基 础 上,分 别 添 加 质 量 分 数 0,0.15%,0.35%铌设计了3种试验钢。试验钢由 钢铁研究总院冶炼,铸锭质量为 50kg;铸锭脱 模 后,进行去应力退火:待温度低于400 ℃后热装入 炉,以100 ℃·h -1速率升温至880 ℃并保温5h,随 炉冷至550℃(冷却速率不大于30℃·h -1)后,出炉 空冷。切除钢锭表面杂质较多的最上层后,在钢锭 头部截取厚20mm 的低倍片,并在低倍片中心截取 尺寸 为 20 mm×20 mm×15 mm 的 试 样,采 用 SparkCCD7000型全谱火花直读光谱仪测得试验 钢的化学成分如表1所示,试验钢中铌的实测质量 分数分别为0,0.17%,0.38%。 在钢锭心部取样,经打磨、抛光后,用体积分数 4%的硝酸酒精溶液腐蚀,采用 OLYMPUSGX53 型光学显微镜(OM)观察显微组织。采用 EPMA1720H 型电子探针对组织枝晶间与枝晶臂区域内 碳化物形成元素铬、钼、钒、铌含量进行分析,2个区 域分别选取6个点进行测试,并避开大尺寸共晶碳 化物。采用 Quanta650 型场发射扫描电子显微镜 (SEM)及 OxfordX-Max50型能谱仪(EDS)观察共 晶碳化物的微观形貌并分析微区成分。采用电解法 对碳化物进行提取,残渣经清洗和收集后,采用 D8 ADVANCE型 X 射 线 衍 射 仪 (XRD)进 行 物 相 分 析,采用钴靶,管电压为35kV,管电流为40mA,步 长为0.0167°,时间为20s。采用 H2SO4 和 H2O2 水溶液对碳化物进行溶解与分离,提取出 M23C6 和 M7C3、M6C和 MC 两组碳化物。采用电感耦合等 离子体发射光谱仪测定碳化物中各元素含量。在钢 锭心部取样,经打磨抛光和深腐蚀后,采用光学显微 镜对相同位置面积为1mm×1mm 的区域进行组 织观察,采 用 Photoshop 以 及Image-Proplus6.0 图像分析软件对碳化物的数量与形貌进行统计。采 用 Thermo-Calc热力学计算软件模拟计算平衡凝 固过程多组元相的析出过程。 表1 试验钢实测化学成分 Table1 Measuredchemicalcompositionofteststeels 编号 质量分数/% C Si Mn Cr Mo V Nb 1 0.39 1.04 0.47 4.86 1.38 1.00 0 2 0.40 1.03 0.48 4.88 1.36 1.00 0.17 3 0.39 1.02 0.47 4.95 1.36 1.00 0.38

2 试验结果与讨论

2.1 枝晶形貌及成分

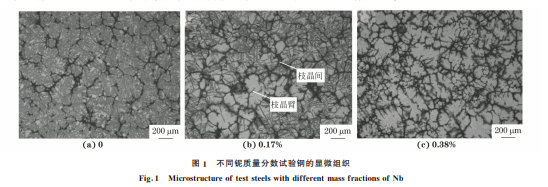

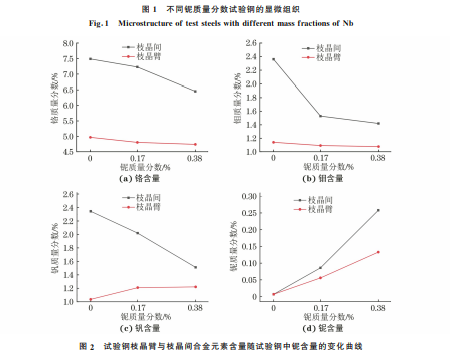

由图1可见:3种试验钢锭心部均为完全的等 轴枝晶组织,其中灰白色部分为枝晶臂,黑色区域为 枝晶间。每个枝晶臂的一次枝晶彼此相交呈径向辐 射状,不同枝晶臂之间没有固定的延伸方向;枝晶间 是合金最后凝固部分,合金元素在这些区域中富集, 导致较为严重的枝晶偏析。未加入铌时枝晶间的黑 色区域为断续的网状结构,并且边缘较为清晰,随着 铌含量的增加,枝晶间黑色偏析区域逐渐连接成网, 44 欧阳伟豪,等:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响 分布的宽度和面积增大,边缘逐渐模糊,这是由于析 出碳化物的弥散程度增大所致;同时枝晶间距逐渐 缩小,并发展出二次枝晶,组织明显细化。 由图2对比表1可以发现,试验钢枝晶间的主 要合金元素含量均大于各合金元素平均含量,为正 偏析,而枝晶臂处的主要合金元素含量低于其平均 含量。随着试验钢中铌含量的增加,枝晶间和枝晶 臂区域的铬含量均降低;枝晶间的钼含量明显降低, 而枝晶臂的钼含量无明显变化;铌与钒为同族元素, 并且铌对碳的结合力更强[10],因此铌的加入会对钒 的分布产生明显影响,枝晶臂中钒含量明显增加,而 枝晶间则降低;枝晶臂和枝晶间的铌含量均呈增加 趋势。可知,随着试验钢中铌含量的增加,枝晶间偏 析面积增大,合金元素可以在枝晶间更大区域范围 内分布,使枝晶间主要合金元素铬、钼和钒的偏析程 度减轻。元素偏析程度的降低有利于后续的高温热 扩散及锻造,使退火态组织更加均匀,对材料的等向 性产生积极的作用[11]。 图1 不同铌质量分数试验钢的显微组织 Fig 1 MicrostructureofteststeelswithdifferentmassfractionsofNb 图2 试验钢枝晶臂与枝晶间合金元素含量随试验钢中铌含量的变化曲线 Fig 2 CurvesofalloyelementcontentindendriteandinterdendriteofteststeelsvsNbcontentinteststeels a Crcontent b Mocontent c Vcontentand d Nbcontent

2.2 共晶碳化物形貌及成分

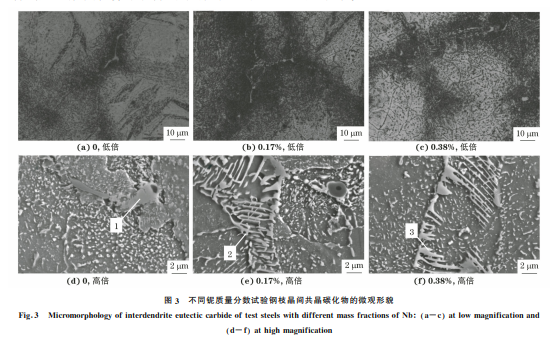

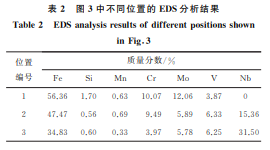

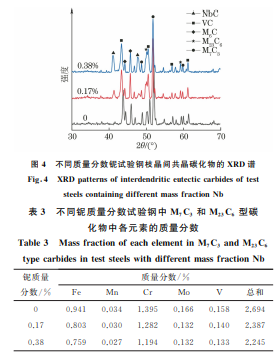

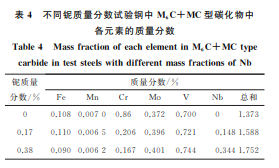

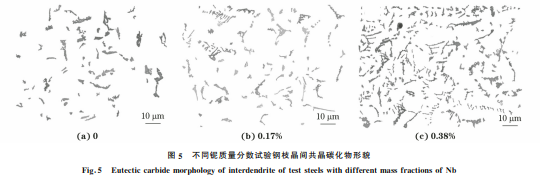

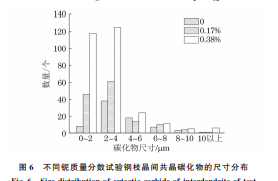

最后凝固的枝晶间各元素含量达到共晶成分 后,将发生共晶反应生成尺寸较大的共晶碳化物。 由图3可以看出,试验钢中的大尺寸共晶碳化物主 要存在于枝晶间,在未加入铌的试验钢中,大尺寸共 晶碳化物呈典型的长条状和块状,当铌质量分数为 0.17%时,试验钢中开始出现与基体相嵌合的层片 状或鱼骨 状 共 晶 碳 化 物,当 铌 质 量 分 数 为 0.38% 45 欧阳伟豪,等:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响 时,试验钢中层片状或鱼骨状共晶碳化物数量增加。 这些大尺寸碳化物在锻造、退火过程中会被打碎并 部分溶入基体中,但仍会有部分碳化物残留[12],甚 至存在带有尖角和呈链状分布的碳化物[13]。当材 料受到外力时,这些位置将产生应力集中,极易引起 开裂和失效。 图3 不同铌质量分数试验钢枝晶间共晶碳化物的微观形貌 Fig 3 MicromorphologyofinterdendriteeutecticcarbideofteststeelswithdifferentmassfractionsofNb a-c atlowmagnificationand d-f athighmagnification 由表2可见:未加入铌的试验钢中大尺寸共晶 碳化物的主要形成元素为铬、钼和钒;加入铌后,共 晶碳化物主要形成元素为铬、钼、钒和铌,但是铬元 素的含量降低。由图4可知,试验钢中存在的碳化 物类 型 为 M7C3、M23C6、M6C 及 MC(VC、NbC)。 由表3和表4可以发现,随着铌含量的增加,试验钢 中富铬的 M7C3 和 M23C6 型碳化物总量减少,富钼 的 M6C型碳化物以及富钒和铌的 MC 型碳化物总 量增加,MC型碳化物中主要形成元素铌的增量最 大,可以推断 MC型碳化物在铌的作用下,由以 VC 为主转 变 为 NbC 和 VC。因 此,铌 的 加 入 可 抑 制 M7C3 和 M23C6 型碳化物的析出,同时促进 MC型碳 化物的析出。随铌含量的增加,枝晶间碳化物M7C3 表2 图3中不同位置的 EDS分析结果 Table2 EDSanalysisresultsofdifferentpositionsshown inFig 3 位置 编号 质量分数/% Fe Si Mn Cr Mo V Nb 1 56.36 1.70 0.63 10.07 12.06 3.87 0 2 47.47 0.56 0.69 9.49 5.89 6.33 15.36 3 34.83 0.60 0.33 3.97 5.78 6.25 31.50 图4 不同质量分数铌试验钢枝晶间共晶碳化物的 XRD谱 Fig 4 XRDpatternsofinterdendriticeutecticcarbidesoftest steelscontainingdifferentmassfractionNb 表3 不同铌质量分数试验钢中 M7C3 和 M23C6 型碳 化物中各元素的质量分数 Table3 MassfractionofeachelementinM7C3andM23C6 typecarbidesinteststeelswithdifferentmassfractionNb 铌质量 分数/% 质量分数/% Fe Mn Cr Mo V 总和 0 0.941 0.034 1.395 0.166 0.158 2.694 0.17 0.803 0.030 1.282 0.132 0.140 2.387 0.38 0.759 0.027 1.194 0.132 0.133 2.245 和M23C6 含 量 减 少 ,MC含 量 增 多 。当 铌 的 质 量 分 46 欧阳伟豪,等:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响 表4 不同铌质量分数试验钢中 M6C+MC型碳化物中 各元素的质量分数 Table4 MassfractionofeachelementinM6C+MCtype carbideinteststeelswithdifferentmassfractionsofNb 铌质量 分数/% 质量分数/% Fe Mn Cr Mo V Nb 总和 0 0.108 0.0070 0.86 0.372 0.700 0 1.373 0.17 0.110 0.0065 0.206 0.396 0.721 0.1481.588 0.38 0.090 0.0062 0.167 0.401 0.744 0.3441.752 数为0.17%和0.38%时,以碳化物形式存在的铌分 别占试验钢中铌总含量的87.1%和90.5%,可见铌 在试验钢中主要以碳化物形式存在。 由于共晶碳化物与固相中析出的二次碳化物在 成分与类型上的差异较小,二者的主要区别为碳化 物尺寸,一般认为尺寸在0.5μm 以上的碳化物为共 晶碳化物[13]。由图5和6可以发现,随着试验钢中 铌含量的增加,层片状或鱼骨状共晶碳化物的数量 增加,部分碳化物有一定程度的细化,平均尺寸在 2~4μm 的 碳 化 物 数 量 较 多,碳 化 物 数 量 均 有 所 增加。 图5 不同铌质量分数试验钢枝晶间共晶碳化物形貌 Fig 5 EutecticcarbidemorphologyofinterdendriteofteststeelswithdifferentmassfractionsofNb 图6 不同铌质量分数试验钢枝晶间共晶碳化物的尺寸分布 Fig 6 Sizedistributionofeutecticcarbideofinterdendriteoftest steelswithdifferentmassfractionsofNb

2.3 分析与讨论

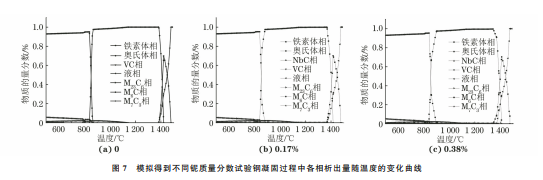

采用 Thermo-Calc软件,根据钢锭心部的成分 测试结果对试验钢凝固过程及各相析出量进行模 拟。由图7可以看出:随着温度的降低,不同铌含量 试验钢中先析出高温铁素体相,铌质量分数为 0, 0.17%,0.38% 时 该 相 的 存 在 温 度 范 围 分 别 为 1479~1384,1477~1368,1475~1344 ℃,析出 温度基本一致,但消失温度明显降低,可见高温铁素 体相的存在温度范围增大;随后铁素体相转变为奥 氏体相,转变温度整体上变化不大;随后 MC 型碳 化物开始析出,未加入铌的试验钢中析出的 MC 型 碳化物为 VC,析出温度为1144 ℃,添加质量分数 0.17%和 0.38% 铌 后,析 出 的 碳 化 物 转 变 为 NbC 相,其析出量增加,析出温度分别提高至1375 ℃和 1389 ℃,随 着 温 度 的 继 续 降 低,M7C3、M23C6 及 M6C型碳化物分别析出,铌的加入对其析出温度影 响不大。在高温铁素体相析出后,随着温度的下降, 试验钢将会发生包晶反应。从高温铁素体相和奥氏 体相的转变温度可以发现,铌加入后凝固过程中的 包晶反应温度范围增大,在冷却速率相同的条件下, 高温铁素体相逐渐被初生奥氏体包裹。由于高温铁 素体相消失的温度降低,碳元素的扩散能力减弱,随 着高温铁素体相向奥氏体相的转变逐渐完成,奥氏 体心部的含碳量较低,而残余液相中的碳含量较高, 从而形成成分过冷。 目前,合金凝固过程中组织细化的机理主要有 2种[14],一是第二相异质形核作用[15],二是溶质作 用[16-17]。添加铌后,试验钢中 MC 型碳化物理论上 的析出时间由凝固末期提前到凝固过程中[18],但在 实际凝固过程中,NbC会在溶质富集的影响下更早 析出,因此 NbC有可能成为异质形核质点。但是, 根据迟宏宵等[19]的经典电子理论和潘宁等[20]的研 究,基体和形核相之间的特征参量 Δρ越大,基体对 形核相的非均质形核作用越好,TiC、ZrC 等碳化物 对高温铁素体相具有较强的非均匀形核作用,其 Δρ 47 欧阳伟豪,等:铌含量对 H13钢枝晶偏析及碳化物组成和形貌的影响 图7 模拟得到不同铌质量分数试验钢凝固过程中各相析出量随温度的变化曲线 Fig 7 VariationcurvesofprecipitationamountofeachphasevstemperatureofteststeeldifferentmassfractionofNbinsolidificationprcess obtainedbysimulation 分别为1.154,1.307,而 NbC的 Δρ仅为0.896,因此 先析出的 NbC无法起到明显的异质形核作用,不能 使组织得到细化。试验钢中合金元素溶质分配系数 k0 均小于1,并且铌在钢液中的溶解度很小,在固/ 液界面前沿的液相内将形成稳定的溶质富集层,而 在相同温度下钒的溶解度较大,形成溶质富集的趋 势小于铌。根据液相只有扩散的成分过冷依据[15], 溶质的质量分数越大,成分过冷的倾向也越大,因此 随着铌含量的增加,液相中成分过冷倾向增大,树枝 晶的生长速率降低,组织得到明显细化。 钢液 中 平 衡 常 数 随 温 度 的 降 低 而 减 小,在 1200 ℃以上,钒可完全 溶 解 于 钢 液 而 不 析 出[21]。 NbC的平衡常数 很 小,在 较 高 温 度 时 就 会 优 先 析 出,而枝晶生长将会分割残余液相,形成孤立的液相 区;这些液相区中钒、铬和钼等溶质元素浓度较高。 在添加铌的试验钢中,在凝固末期析出的碳化物会 依附于先析出的 NbC形核并长大,其形核功将会大 大降低,并且在较高温度下,碳化物有更长的时间长 大。随着铌含量的增加,先析出的 NbC质点数量增 加,因此碳化物数量增加,尺寸增大。在未添加铌的 试验钢中,VC的形成温度较低,此时体系的温度较 低,凝固速率较快,合金元素扩散受到抑制,VC 形 核后只能在较小范围内长大,因此碳化物呈现为块 状,同时钒在钢中的溶解度远大于铌,因此未添加铌 的试验钢中碳化物的数量显著低于添加铌的试验 钢[22]。由于 NbC析出时,体系温度较高,凝固速率 较慢,碳化物有充足的时间和空间生长,并且铌有较 强的形成成分过冷的倾向,造成铌在固/液界面前沿 富集,导致 NbC在此处长大,并且极易沿成分过冷 方向择优且连续生长,因此随着铌含量的增加,试验 钢中出现了层片状或鱼骨状富铌共晶碳化物。

3 结 论

(1)随着铌含量的增加,试验钢中枝晶组织得 到明显细化,碳化物形成元素铬、钼和钒在枝晶间的 偏析程度降低。 (2)随着铌含量的增加,试验钢中共晶碳化物 的尺寸和数量明显提高,形貌由长条状或块状逐渐 向层片状或鱼骨状转变。 (3)试验钢组织中主要存在的碳化物类型为 M23C6、M7C3、M6C 及 MC,随 着 铌 含 量 的 增 加, M23C6 和 M7C3 型碳化物总量减少,M6C 和 MC 型 碳化物总 量 增 加;铌 主 要 以 NbC 形 式 存 在,并 使 MC型碳化物的析出温度显著提高。

来源:材料与测试网