分享:10Ni5CrMoV钢 MAG焊接接头的显微组织与力学性能

摘 要:采用添加质量分数分别为0,4%,8%,12%,16%,20%MnO 的SJ612焊剂,配合SAWGER308焊丝焊接了18G8不锈钢,研究了MnO 含量对焊接接头显微组织、拉伸性能和耐腐蚀性能的影响.结果表明:接头焊缝组织均由奥氏体和铁素体组成,铁素体含量随MnO 含量的增加先增大后减少;随着MnO 含量的增加,接头的抗拉强度和伸长率先快速增大后增大速率减缓,当MnO质量分数超过12%时趋向稳定;耐腐蚀性能则先增强后减弱,当MnO 质量分数为12%时,接头的腐蚀速率最小,为1.86×10-5g??mm-2??h-1,耐腐蚀性能最好。

关键词:18G8不锈钢;MnO;焊接接头;显微组织;拉伸性能;耐腐蚀性能

中图分类号:TG406 文献标志码:A 文章编号:1000G3738(2017)08G0075G05

0 引 言

近几十年来,高强钢,尤其低碳高强钢在焊接结构中的应用越来越广泛.低碳高强钢是在降低碳含量的同时加入一些合元素,从而形成强度和韧性。

较好、具有低碳马氏体+贝氏体组织的钢,因其优异的综合性能而受到了广泛重视并应用于海洋工程、压力容器等领域.10Ni5CrMoV 钢是我 国 自 行 研 制 的 一 种 屈 服强度大于785 MPa的低 碳 高 强 度 合 金 结 构 钢[1],通过加入铬、镍、钼等合金元素并控制其热处理后的冷却速率,使其获得适当比例及尺寸的马氏体/贝氏体 组 织,以 满 足 船 舶 用 钢 的 强 韧 性 要 求[2].目前,对 10Ni5CrMoV 钢 的 研 究 多 集 中 在 工 艺 性能和焊接热影响区的冲击韧性等方面,如:罗志俊等[3]研究了 马 氏 体/贝 氏 体 组 织 亚 单 元 对 其 强 韧性的影响;田 景 云[4]探 讨 了 冷 却 速 率 与 组 织 及 性能 的 关 系;常 铁 军 和 尹 士 科 等[5G6]均 通 过 热 模 拟,分析了不同t8/5 条件 下 热 影 响 区 的 组 织 和 冲 击 性能.然而,对 10Ni5CrMoV 钢 焊 接 接 头 整 体 组 织分布和性能 变 化 规 律 的 研 究 较 少,因 此 作 者 采 用成形性 能 较 好 的 MAG 焊 (熔 化 极 活 性 气 体 保 护焊),对 10Ni5CrMoV 钢 进 行 焊 接,对 其 焊 接 接 头的显微组织 及 力 学 性 能 进 行 了 研 究,分 析 了 焊 接接头组织演 变 规 律 及 影 响 接 头 性 能 的 关 键 因 素,为10Ni5CrMoV 钢焊接结构的应用和发展提供了试验依据。

按照 GB2649-1989对焊接接头进行取样后,采用10% (体 积 分 数)硝 酸 酒 精 溶 液 腐 蚀 后 通 过OlympusGX51型光学显微镜观察显微组织;采用1%偏重亚硫酸钠溶液与4%苦味酸酒精溶液按体积比1∶1得到的混合液进行腐蚀后观察 MGA(马氏体G奥氏体)组元;利用 HitachiGS4300型冷场扫描电镜观察显微组织和冲击断口形貌;应用 HVSG10型数显维氏硬度仪测定接头硬度,载荷49N,加载时间。

2 试验结果与讨论

2.1 显微组织

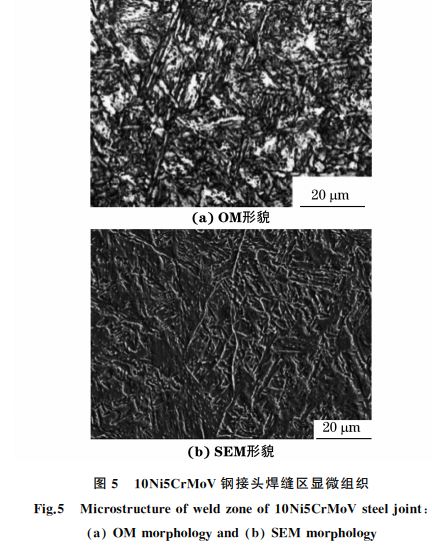

由图5可知,焊缝区的组织主要为板条马氏体/贝氏体混合组织以及粒状贝氏体,马氏体/贝氏体板条呈交织状分布,粒状贝氏体出现在马氏体/贝氏体板条束间,这是因为焊缝区温度较高,冷速较慢,贝氏体中铁素体内的碳有较长的时间扩散进入奥氏体,而富碳奥氏体在随后的冷却过程中部分转变为马氏体,部 分 附 于 铁 素 体 后 形 成 粒 状 贝 氏 体[7G10].由图6可知,焊缝区中的 MGA 组元为明显的亮白色,沿奥氏体晶界分布,这是因为冷却过程中大量的碳原子在晶界处聚集后,使得 MGA 组元沿奥氏体晶界分布,晶内仅有部分粒状 MGA 组元存在[11].

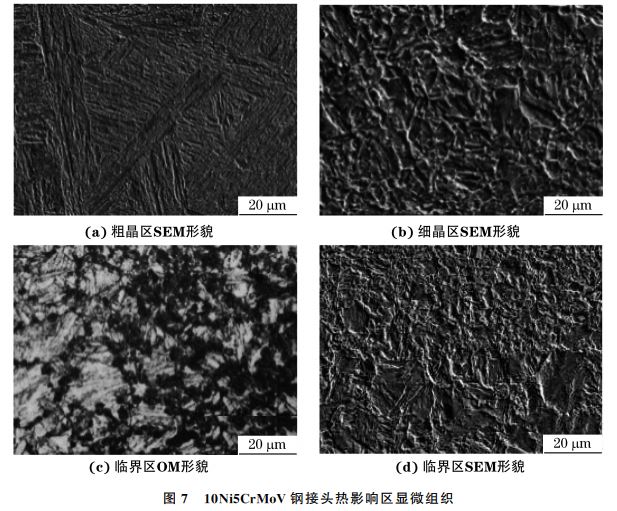

图7(a)为靠近焊缝的粗晶区,焊接过程中长时间过热使得组织严重粗化,冷却后形成较多大角度马氏体板条晶界;图7(b)为距离焊缝较远的细晶区组织,该区域在焊接过程中实现了完全奥氏体化,晶粒细小,冷却后形成了板条马氏体/贝氏体+粒状贝氏体共存的混合组织;图7(c)和(d)为临界区组织,焊接时该区域处于Ac3~Ac1温度区间,冷却后其组织为板条马氏体/贝氏体+铁素体+粒状贝氏体,经分析认为,该温度下仅部分组织发生了相变,而未发生奥氏体化的母材经过回复再结晶后形成白色块状的铁素体,此外部分区域未奥氏体化的碳化物主要集中在晶界附近[12G14],这些碳化物吸收晶粒内部碳原子而发生聚集长大,改变了母材原有组织的尺寸均匀性。

2.2 硬度和强度

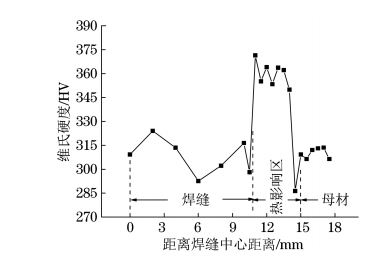

由图8可知,在整个接头中,热影响区硬度高于焊缝和 母 材 的,其 平 均 值 为 350.8 HV,焊 缝 和母材的分别为308.1HV 和310.1 HV.焊缝区和母材的组织差异不大,主要为板条马氏体/贝氏体和部分粒状 贝 氏 体,但 是 焊 缝 截 面 上 硬 度 值 上 下波动,这是由 于 多 道 焊 中 前 道 次 焊 接 的 组 织 受 到后道次焊接 的 热 循 环 作 用,从 而 导 致 其 组 织 分 布不均匀,另外 靠 近 热 影 响 区 的 焊 缝 受 到 母 材 金 属的稀释作用,导致合金元素含量降低,因此其硬度值出现波动的现象。

图8 10Ni5CrMoV钢接头硬度分布曲线

热影响区硬度随距焊缝中心距离的增加呈先升高后降低的趋势,产生该现象的原因为:靠近焊缝区因焊接热循环而处于过热状态,奥氏体晶粒严重长大,快速冷却后形成大量的马氏体组织,如图7(a)所示,导致其硬度明显升高,最大值为371.4HV;远离焊缝区的组织为细小的马氏体/贝氏体+部分粒状贝氏体混合组织,如图7(b)所示,因在较低的温度下发生转变,低硬度组织贝氏体含量增加,导致硬度略微降低;焊接时临界区温度处于 Ac3 ~Ac1 区间,奥氏体化不完全,部分母材发生回复再结晶后形成铁素体组织,硬度降低,同 时 在 Ac1 至 母 材 回 火 温 度 区间,未完全奥氏体化的碳化物在冷却时发生积聚长大,降低了该部分区域的碳含量,使得硬度降低到286.4HV,但其范围很小,这是由于母材的回火温度与Ac1接近,热影响区内仅有小部分区域进行了一次回火,所以并未造成严重的软化现象[15]。

通过拉伸试验发现,10Ni5CrMoV 钢接头的平均抗拉强度达到920MPa,试样断裂位置均在母材,这说明接头具有较高的强度.经分析认为:焊丝与母材的合金元素含量相差不大,熔池冶金反应不会造成焊缝中合金元素含量降低,其固溶强化的效果不会减弱;另外,严格控制 MAG 的焊缝冷却速率,使焊缝形成了板条马氏体/贝氏体+部分粒状贝氏体组织,与母材的强度匹配良好。

2.3 冲击性能

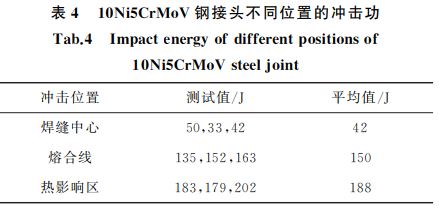

焊接接头-50℃的冲击试验结果见表4,焊缝中心的平均冲击功为42J,熔合线的为147J,热影响区的最高,达到了188J。

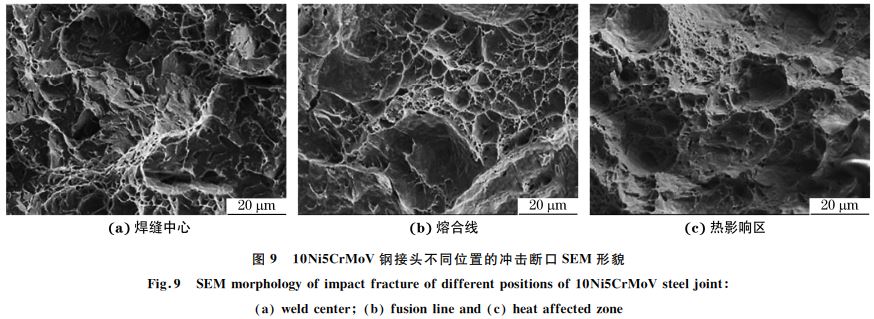

由图9可知:焊缝中心的试样断口上出现了大面积的解理刻面,韧窝主要集中于撕裂棱附近,韧窝小且浅,断裂方式为韧窝+准解理混合断裂,冲击韧性低;熔合线断口上存在较大塑性变形的剪切,中部形成了局部韧窝带,韧窝带四周由撕裂棱包围,韧窝数量及韧窝型延性脊明显增多,冲击性能高于焊缝的;热影响区断口形貌中的韧窝大而深,大韧窝内包含了小韧窝,这说明在断裂时塑性变形大,裂纹扩展时遇到的阻碍多,消耗的能量多,因此冲击性能最好[16].焊缝中心的平均冲击功较低,主要是由于焊缝内存在大量分布于板条间的粒状贝氏体,以及沿晶界分布的 MGA 组元,成为了起裂以及裂纹扩展的通道,使其冲击韧性降低[17].热影响区粗晶区中马氏体板条间以大角度分开,相比于焊缝组织,其阻碍裂纹扩展的能力明显增强;细晶区组织为板条马氏体/贝氏体和粒状贝氏体混合组织,热循环使该区域组织完全奥氏体化,晶粒尺寸十分细小,因此热影响区的冲击性能最好。

3 结 论

(1)采用 MAG 对25mm 厚10Ni5CrMoV 钢进行焊接,焊缝区组织主要为板条马氏体/贝氏体+粒状贝氏体,且存在较多的沿奥氏体晶界分布的 MGA组元,硬度接近于母材的,-50℃平均冲击功为42J。

(2)热影响区中粗晶区至临界区的组织依次为淬火马氏体、板条马氏体/贝氏体+铁素体+粒状贝氏体,粗 晶 区 板 条 马 氏 体 板 条 粗 大,最 高 硬 度 为371.4HV,细晶区晶粒细小,临界区碳化物积聚长大,硬度先升高后降低,最低硬度为286.4HV,热影响区-50 ℃时的平均冲击功为188J。

(3)焊接接头抗拉强度达到920 MPa,试样断裂位置处于母材,MGA 组元及碳化物是影响接头性能的主要因素。

来源:材料与测试网