| 板材 | Al | V | Fe | C | N | H | O | Ti |

| A | 6.3 | 4.1 | 0.15 | 0.01 | 0.01 | 0.004 | 0.12 | 其余 |

| B | 6.2 | 4.2 | 0.17 | 0.01 | 0.01 | 0.005 | 0.18 | 其余 |

分享:热处理对TC4钛合金板材韧性的影响

TC4(Ti-6Al-4V)是目前用量最大、用途最为广泛的钛合金。通过不同的加工工艺改变TC4板材的显微组织形貌,并使材料呈现出多样化的性能特点,对于深入挖掘材料性能潜能,扩大材料应用场景有较大意义。材料韧性是材料变形时吸收能量的能力,常用冲击韧性和断裂韧性指标来表征材料韧性的优劣[1]。本文通过对低间隙和高氧TC4板材进行不同热处理温度退火,研究了热处理温度对板材冲击韧性、显微组织和裂纹扩展速率的影响规律。

1. 实验方法

1.1 实验材料

本研究采用热轧工艺生产的两批次厚度10 mm TC4板材,两批次板材分别编号为板材A、B。板材A为低间隙(ELI)TC4成分,板材B为高氧TC4成分(化学成分见表1)。板材热轧至10 mm后未经热处理,以热轧状态采用水切割方式取试样坯。

1.2 板材热处理

使用高精度箱式热处理炉(±2 ℃)对试样坯进行热处理,选取TC4再结晶温度范围进行再结晶退火热处理(见表2),热处理时间均为60 min,冷却方式为空气冷却。

1.3 性能测试

测试板材冲击韧性和裂纹扩展速率以表征板材韧性,其中板材冲击韧性实验方法执行GB/T 229—2007,测试方向为横向,每个热处理制度测试三个样。裂纹扩展速率实验方法执行ASTM E647-15,测试方向为横向。

2. 结果与讨论

2.1 冲击韧性

表3为热轧态及经不同温度热处理后低间隙TC4(A)及高氧TC4板材(B)的横向室温冲击韧性测试数据。从表3可以看出,在各热处理制度下低间隙TC4板材室温冲击韧性均高于高氧TC4板材,降低板材氧含量可以提高板材塑性,降低强度水平,降低材料的脆性倾向,提高板材受外力冲击时的能量吸收功,从而提高板材冲击韧性[2]。

从表3可以看出,在700~980 ℃范围内随着退火温度升高,板材A和B的冲击韧性值均呈现出先下降后上升再下降的规律。低间隙TC4(A)板材经780 ℃热处理后冲击韧性最小,平均达到58.3 J/cm2;经900 ℃热处理后冲击韧性最大,平均达到82.3 J/cm2。高氧TC4(B)板材经780 ℃热处理后冲击韧性最小,平均达到33.7 J/cm2;在940 ℃热处理后冲击韧性最大,平均达到51.3 J/cm2。

2.2 显微组织

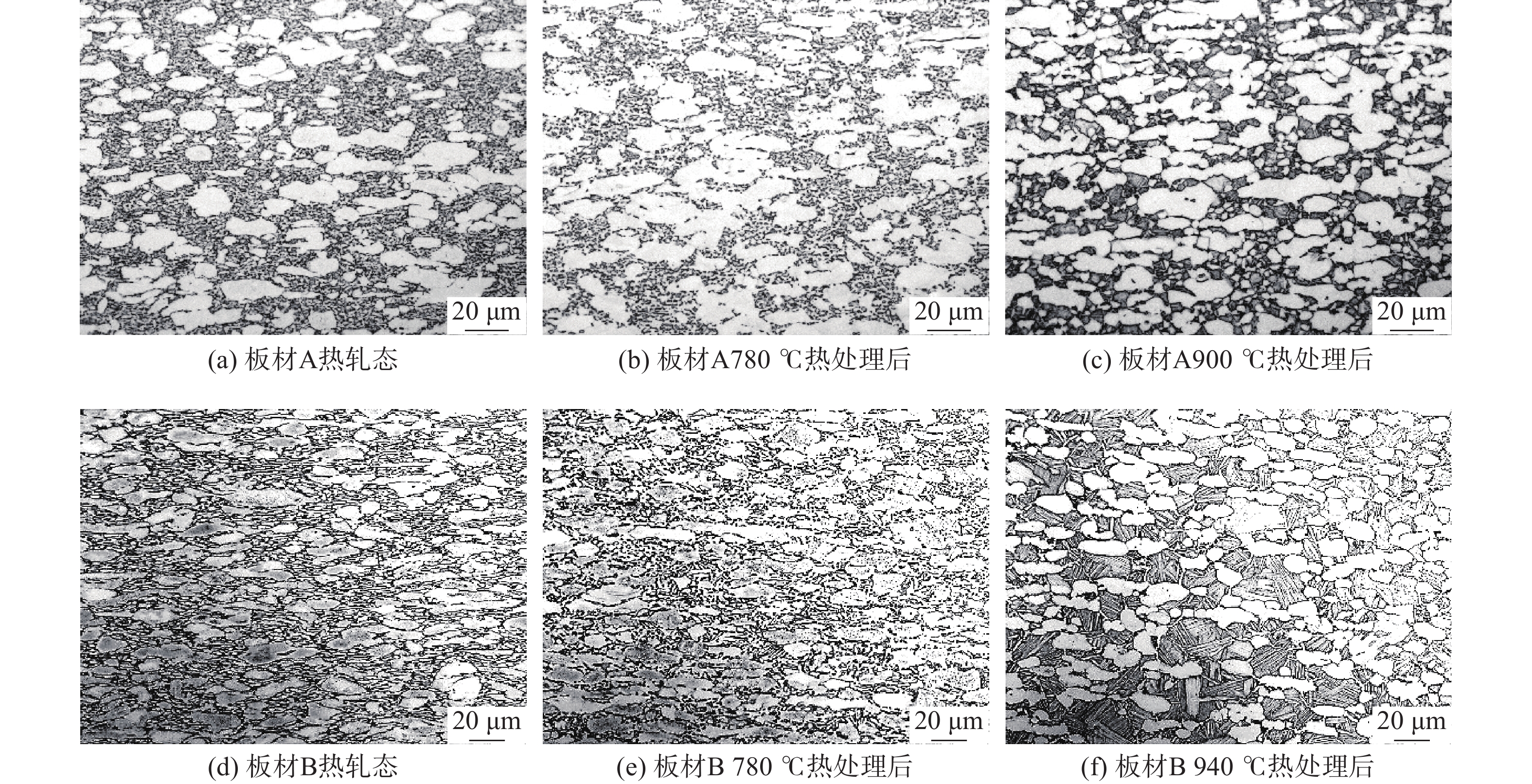

图1为板材A、B在热轧态及冲击韧性值最小、最大时对应热处理制度下的显微组织图片。

从图1可以看出,板材A、B热轧态显微组织均为初生等轴状及长条状α+次生α+β转变组织,板材A的次生α含量较板材B略多。经780 ℃热处理后,板材发生再结晶及晶粒长大,板材A、B显微组织类型与热轧态相同,但初生等轴状及长条状α均发生明显长大。

板材A经900 ℃热处理后,板材显微组织为初生等轴状α+片层状α+β转变组织组成的双态组织。板材B经940 ℃热处理后,板材显微组织同样呈现出双态组织,但与板材A相比,板材B的初生等轴状α含量较少,片层状α含量较多且较为粗大。

等轴状α组织通常具有较好的强度、塑性和抗疲劳裂纹萌生性能,片层状α则具有较好的断裂韧性和抗疲劳裂纹扩展性能,双态组织则很好的综合了等轴和片层状组织在材料性能方面的优点,较为均衡的抑制了裂纹萌生和扩展过程,提高材料韧性。与板材B相比,板材A等轴状α含量更多,有利于提高板材整体塑性,降低α晶粒萌生裂纹的倾向;板材A片层状α更为细小,晶界占比更大,有利于使室温下沿晶裂纹扩展路径曲折化。

2.3 裂纹扩展速率

板材A经780 ℃、900 ℃热处理后及板材B经780 ℃热处理后横向裂纹扩展速率分别代表低间隙板材冲击韧性值最小、最大及高氧板材冲击韧性值最小状态下板材横向裂纹扩展速率情况。板材A经900℃热处理后裂纹扩展速率最低;经780℃热处理后次之;板材B经780℃热处理后裂纹扩展速率最高;在裂纹扩展阶段3种板材裂纹扩展速率的差异更为显著。此外,板材B中较高的氧含量(0.18%)会加剧晶粒尺寸对裂纹扩展速率的影响程度[3]。上述规律与冲击韧性结果对材料的韧性评价结果相一致,冲击韧性值越高,裂纹扩展速率越低,材料变形和断裂时吸收的能量越高,材料抵抗变形和断裂的能力越强。

3. 结束语

TC4板材经780 ℃热处理后显微组织类型为初生等轴状及长条状α+次生α+β转变组织,冲击韧性低,裂纹扩展速率高;经900~940 ℃热处理后显微组织类型为双态组织,冲击韧性高,裂纹扩展速率低。板材氧含量对板材韧性影响显著,降低氧含量会显著提高板材冲击韧性,降低板材裂纹扩展速率。

来源--金属世界