分享:热镀锌无铬钝化板涂装不合格原因分析

摘要: 针对本钢热镀锌无铬钝化板产生的涂装不良问题,通过现场调研、表面膜层测厚、模拟喷粉涂装以及采用扫描电镜及X射线能谱仪对涂装不良钢板表面和涂装良好钢板的表面分别进行了微观观察和元素定性分析,探讨了涂装不良缺陷的产生原因和消除措施。结果表明,本钢热镀锌无铬钝化板涂装不良缺陷主要由于表面存在大量有机污染物,使用酒精有机溶剂长时间浸泡可以去除,钢板表面的有机污染物是影响其喷粉涂装附着力的主要因素,通过涂油量的减少或可减轻或消除此类问题。

热镀锌钢产品长时间运输或潮湿环境放置,在原本光亮平滑的产品表面上会出现大量白色或灰色粉末,产品发黑,严重的地方甚至出现了锈斑。为抑制镀锌钢板发生锈蚀,对镀锌钢板表面进行钝化处理的方式在生产中得以广泛应用。铬酸盐钝化处理工艺简单、成本低、抗蚀性能好,但是Cr6+对环境的污染已逐渐被环保型无铬钝化剂取代[1-3]。

本钢供家电用热镀锌板后处理采用无铬钝化处理,钝化板在家电工厂空调零件制造过程中多次出现静电喷涂后结合力不良的问题,划格后漆膜大片脱落,影响家电制造厂的产品质量及生产节奏。从热镀锌钝化板到家电零件成品的生产工艺较长,从冲压、涂装前处理、静电喷涂和漆膜烘烤等一系列较长的工艺流程,诸多因素均会造成钝化板出现这种“漆膜脱落”缺陷。因此通过排查现场工艺,借助测厚仪、扫描电镜(SEM),分析油膜厚度、钢板表面形貌、喷粉后附着力等,研究此类问题的产生原因是非常必要的。

1. 实验材料及方法

家电板制件生产流程为:开卷→冲压零件→水洗→预脱脂→脱脂→水洗→硅烷处理→水洗→静电喷涂→固化→涂层检验(附着力等)→合格喷涂零件发总装配车间。

逐一对家电制件生产所有环节逐一进行排查,对冲压段、前处理段(脱脂和硅烷处理)、喷粉房以及烘干时间和温度都进行了勘察,现场并没有发现工艺异常情况,均能达到粉末涂装的要求。因此将有问题的钢板和涂装良好的钢板取回实验室从油漆与基板表面的钝化层的结合力上进行深入研究。采用机械方法去除问题钢板的钝化层,直接喷粉涂装;采用化学方法,用酒精作为溶剂去除钝化层表面可能附着的污染物质,再次进行喷粉实验;采用扫描电镜对观察表面具体形貌,使用能谱仪对钢板表面成分进行分析。

2. 实验结果与分析

2.1 宏观形貌分析

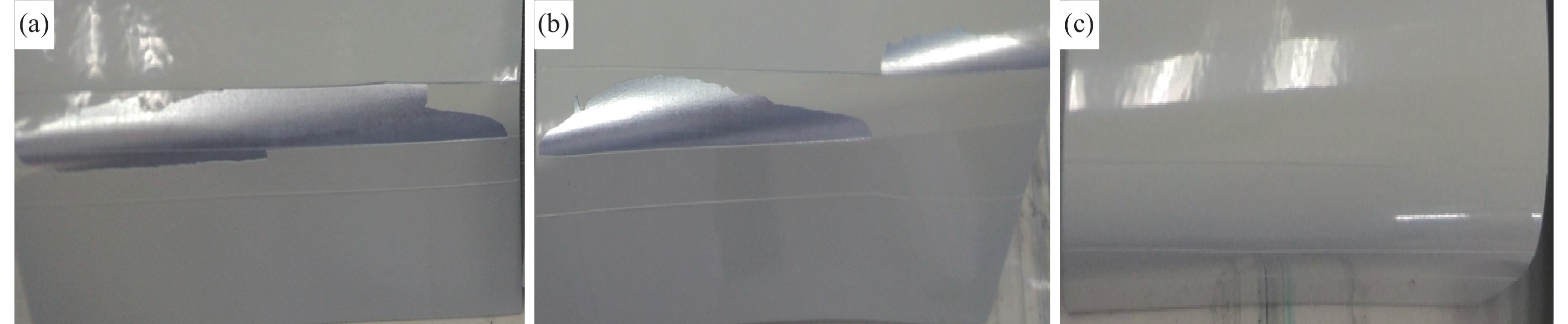

热镀锌钝化产品DC51D+Z,规格0.6 mm。制成空调室外机板,涂装后喷粉附着力不合格,划格后漆膜大片脱落。正常零件与涂装不良零件照片如图1所示,图1(a)漆膜完好无损,图1(b)椭圆圈中条形部位大片米白色漆膜基本脱落。

2.2 机械法去除表面膜层

取3片75 mm×150 mm问题钢板,砂纸打磨完全去除钢板表面钝化层,经过涂装预处理后,进行喷粉涂装,烘烤后做划格实验,附着力为0级,油漆结合力完全正常,并无掉漆现象。

2.3 膜厚分析

取问题钢板和涂装后良好的热镀锌无铬钝化正常钢板,尺寸75 mm×150 mm各9片,分别采用红外线膜厚测量仪与X-Ray荧光测量仪进行表面膜厚测量。这两类钢板分别再用酒精溶剂浸泡30 min和90 min后取出吹干,再采用红外线膜厚仪与X-Ray荧光膜厚仪分别测量膜厚,结果见表1。采用两种膜厚检测设备测量,红外线测量的问题钢板表面膜厚均大于1.07 μm,远远大于X-Ray测量的膜厚0.907 μm,且在酒精浸泡过程中红外线测量的问题钢板表面膜厚不断减小;红外线测量的正常钢板表面膜厚为1.07~1.11 μm,X-Ray测量的正常钢板表面膜厚0.963~0.969 μm,且在酒精浸泡过程中膜厚基本不变,两种测量方法得到的膜厚值近似。

2.4 电镜分析

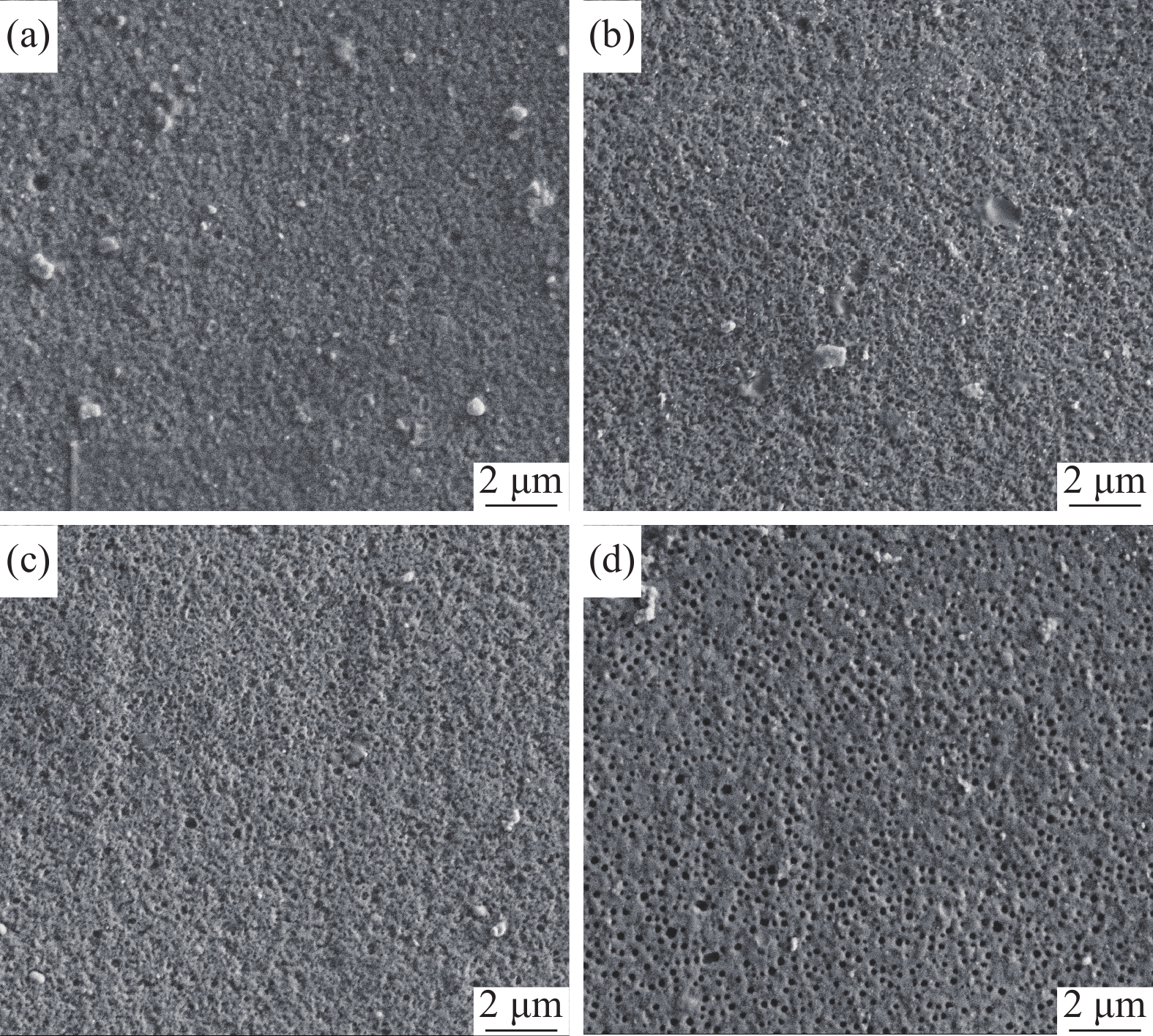

将涂装不良的问题板剪成10 mm×10 mm的方块,采用酒精溶剂分别浸泡30 min和90 min后取出吹干,然后采用扫描电镜在高倍率下对其进行表面形貌及表面元素分析,同时将涂装良好的本钢供奥克斯热镀锌无铬钝化作为对比样一同进行扫描电镜分析,结果如图2所示。

从图2(a)可以看到,涂装不良钢板表面杂质较多,且无水分蒸发留下的致密小孔,表面除无铬钝化膜后还有一层物质覆盖在表面;图2(c)和(d)采用酒精浸泡涂装不良钢板后,随着浸泡时间的增加,从30 min到90 min钢板表面的杂质减少,致密小孔陆续显现;从图2(d)可以看到,正常钢板表面洁净光整,无铬钝化膜在干燥过程中水分蒸发留下的致密小孔清晰可见。采用能谱仪进行表面元素分析,结果如表2所示。

从表2中可以看出,所有钢板表面均含碳、氧、铝、硅、磷、锌及铁元素,其中碳、氧元素为无铬钝化膜或防锈油含有的元素,主要是有机物成分;硅、磷为无铬钝化膜的特征元素,主要为无机物;铁、锌、铝为基材元素。但涂装不良钢板的碳、氧元素比例均远远大于正常板,这说明钢板表面含有更多的有机物,且随着酒精浸泡时间的增加,碳、氧比例迅速下降,而无铬钝化特有的硅元素几乎不变。这说明酒精浸泡下无铬钝化膜未发生变化,但涂装不良钢板表面的其他有机物质被溶剂溶解去除了[4]。

2.5 喷粉涂装模拟

涂装不良钢板剪成100 mm×150 mm大小的样片,采用酒精溶剂分别浸泡30 min和90 min后取出吹干,然后静电喷粉、烘烤固化及自然冷却。同时将涂装良好的本钢供奥克斯热镀锌无铬钝化作为对比样一同进行实验。将喷粉后的样片采用折弯法来测定喷粉层的结合力,如图3所示。涂装不良钢板和酒精溶剂浸泡30 min喷粉后样片折弯掉漆,附着力差,浸泡90 min喷粉后样片折弯无掉漆,附着力良好。

2.6 讨论

红外膜厚测量仪的测量原理是根据有机物对红外线的吸收来测量膜厚,该仪器会将样板表面所有的有机物,包括无铬钝化膜、防锈油及大气中的有机污染物等按照公式计算成相应的有机物膜厚。而X膜厚仪是根据特征元素来测量膜厚,仅采集无铬钝化膜中的Si元素的信息,并通过Si元素信息来计算无铬钝化膜的膜厚,这种方法只会对指示元素(Si)产生反应,不会受到其他污染物(如防锈油等)的影响。从两种测厚仪测量膜厚的结果以及能谱分析的结果来看,X-Ray膜厚检测涂装不良钢板和涂装良好的正常钢板的无铬钝化膜膜厚相当,而红外测厚仪测得膜厚要远大于X-Ray所得结果。同时,随着酒精浸泡时间的增加,问题卷的碳、氧比例迅速下降,而无铬钝化特有的硅元素几乎不变。说明涂装不良钢板表面含有大量有机物质,且这些有机物质能在酒精溶剂中溶解析出,推断来源于防锈油等有机物。同时,该有机污染物较难去除,需要长时间酒精溶剂浸泡才能去除,这有可能是长时间的储存使得这层有机物渗透到钝化层中,两者结合紧密,短时间酒精溶剂浸泡,不能完全去除有机污染物,不能改善钢板的喷粉结合力。酒精溶剂浸泡90 min后的钢板,表面有机污染物可以溶解掉,喷粉折弯后无掉漆现象,附着力良好,可见钢板表面的有机污染物是影响其喷粉结合力的主要因素[5]。

3. 结束语

(1)喷粉涂装结合力不良的钢板表面存在大量有机污染物,该有机污染物已经部分渗透到无铬钝化膜内部。

(2)该有机污染物是影响喷粉涂装结合力不良的主要因素,采用机械法和有机溶剂去除掉这层物质后喷粉涂装恢复正常。

(3)该有机污染物难以去除,实验室条件下使用有机溶剂长时间浸泡可以去除。

来源:金属世界