分享:双淬火+深冷处理工艺对Cr12Mo1V1模具钢组织和性能的影响

邹春雷1,于 航1,任慧远1,谷金波2,周 健2,迟宏宵2 (1.大连思泰博模具技术有限公司,大连 116600;2.钢铁研究总院特殊钢研究所,北京 100081)

摘 要:对退火态 Cr12Mo1V1模具钢分别进行一次淬火+回火、双淬火+回火、一次淬火+深 冷+回火、双淬火+深冷+回火等工艺处理,其中一次淬火工艺为1030 ℃×0.5h油淬,双淬火工 艺为1050 ℃×0.5h油淬+1030 ℃×0.5h油淬,深冷处理工艺为-60 ℃×1h+-120 ℃× 1h,对比研究了双淬火+深冷处理对试验钢显微组织和力学性能的影响。结果表明:与一次淬 火+回火工艺相比,双淬火+回火工艺可以改善共晶碳化物分布均匀性,使碳化物形态趋于球状; 增加深冷处理对改善共晶碳化物形态和均匀度的效果不明显,但可降低残余奥氏体含量。双淬 火+回火工艺处理后试验钢的硬度与一次淬火+回火处理后相近,但冲击吸收能量和抗弯强度分 别提升22%和12%;增加深冷处理对试验钢硬度、冲击韧性和抗弯强度影响不大。

关键词:双淬火;深冷处理;模具钢;共晶碳化物;力学性能 中图分类号:TG142.1 文献标志码:A 文章编号:1000-3738(2022)09-0046-06

0 引 言

Cr12Mo1V1钢是一种莱氏体型高碳高合金冷 作模具钢,具有高强度、高耐磨性、高淬透性等特点, 广泛用于冷作模具、冷轧辊和刀具等的制造。但是 46 邹春雷,等:双淬火+深冷处理工艺对 Cr12Mo1V1模具钢组织和性能的影响 由于存在高含量的铬元素,该模具钢在凝固过程中 不可避免地会析出网状共晶碳化物,虽然在后续的 热加工过程中这些共晶碳化物网能被破碎,但仍然 会保留条带状共晶碳化物,导致冲击韧性的降低,最 终缩短模具的使用寿命[1-5]。目前主要通过高温扩 散工艺(提高加热温度或延长保温时间)降低钢中的 枝晶偏 析 程 度,以 达 到 改 善 碳 化 物 均 匀 性 的 目 的[6-7]。近年来,为了提高组织均匀性和强韧性,双 淬火工艺和深冷处理工艺在压铸模具钢和轴承钢中 已得到了应用,并表现出显著优势。陈浩[8]研究发 现,双淬火工艺促进了 H13热作模具钢中合金碳化 物的溶解,改善了钢中合金元素的偏析,同时细化了 晶粒,在保证硬度的基础上显著提升了钢的冲击韧 性。班佳乐等[9]研究表明,双淬火可以增加 GCr15 轴承钢中残余奥氏体含量并显著细化晶粒,从而提 高抗拉强度和疲劳强度。还有研究[10-12]发现,深冷 处理可以显著降低轴承钢残余奥氏体含量,促进细 小碳化物的析出,提高硬度和耐磨性能。然而,目前 将这2种工艺结合应用在冷作模具钢上的研究还鲜 有 报 道。 为 此,作 者 以 常 见 的 冷 作 模 具 钢 Cr12Mo1V1为研究对象,研究了双淬火+深冷处理 工艺对模具钢碳化物形貌和力学性能的影响规律, 为该工艺的实际生产应用提供一定参考。

1 试样制备与试验方法

试验材料为退火态 Cr12Mo1V1扁钢,由抚顺 特钢提供,横截面尺寸为40mm×280mm,其名义 化学 成 分 (质 量 分 数/%)为 Fe-12Cr-1Mo-0.85V0.45Mn-0.35Si-1.5C。沿扁钢长度方向切取厚60mm 的试样,进行传统一次淬火+回火和双淬火+回火 热处理。一次淬火+回火工艺:试样置于 Schmalz 966型真空淬火炉中在830 ℃预热1h后,升温至 1030℃保温0.5h油淬,随后立即在480,490,400℃ 进行3次回火处理,保温时间均为2h,炉冷。双淬 火+回火工艺:试样预热(工艺同前)后立即进行双 淬火(1050℃×0.5h油淬+1030℃×0.5h油淬) 处理,再进行3次回火处理(工艺同前)。为了分析 深冷处理对试验钢组织和性能的影响,在上述2种 工艺回火热处理前增加液氮深冷处理工艺,深冷处 理工艺为-60 ℃×1h+-120 ℃×1h。 在试样横截面距离侧边(40mm 边长)1/4位置 处采用电火花线切割切取金相试样、纵向冲击试样 和弯曲试样。金相试样抛光后用质量分数10%硝 酸酒精溶液深腐蚀,采用 OlympusGX51型光学显 微镜(OM)观察碳化物形貌及分布。利用 Bruker D8Advance型 X 射 线 衍 射 仪 (XRD)依 据 YB/T 5338-2006标准计算钢中的残余奥氏体含量(体积 分数,下同),采用钴靶,测试范围为40°~130°,扫描 速率为 1 (°)·min -1,每 步 停 留 时 间 为 2s。采 用 TIMETH300Rockwell型 洛 氏 硬 度 计 测 试 硬 度, 在抛光后的金相试样表面测3个点取平均值。纵向 冲击试样为无缺口试样,尺寸为10mm×10mm× 55mm,按 照 GB/T229-1994,采 用 JBN-30B 型 摆锤试验机进行冲击试验,冲击能量为0.15kJ,测 试 无 缺 口 冲 击 吸 收 能 量。 弯 曲 试 样 的 尺 寸 为 ?5mm×55mm,跨距为40mm,按照 GB/T232- 2010,采用 WE-50型电子万能试验机进行三点弯曲 试验,下压速度为0.5mm·min -1。

2 试验结果与讨论

2.1 碳化物形貌及分布

2.1.1 退火态钢中碳化物形貌及分布

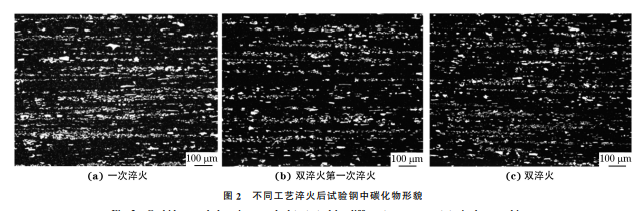

由图1可以看出:退火态试验钢纵截面上的共 晶碳化物沿变形方向呈条带状分布于基体,并存在一 定程度的偏聚,最大碳化物颗粒尺寸在33~38μm; 横截面上共晶碳化物的分布相对均匀。共晶碳化 物不均匀度 是 碳 化 物 分 布 均 匀 性 的 技 术 指 标;条 带越明显,条 带 宽 度 越 宽,网 状 越 明 显,则 共 晶 碳 化物不均匀度的级别越高[13],碳化物分布越不均 匀。按照 GB/T14979-1994,退火态试验钢的共 晶碳化物不均匀度为2级,均匀性较好,但仍存在 大颗粒共晶碳化物,如图1(c)所示,组织均匀性存 在一定改善空间。 2.1.2 淬火态钢中碳化物形貌及分布 Cr12Mo1V1模具钢含有较高含量的碳,淬火后 组织为隐晶马氏体,在光学显微镜下较难辨认。作 者仅对其碳化物形貌及分布进行分析。由图2可以 看出:不同工艺淬火后,试验钢基体上仍然分布着大 量的共晶碳化物,偏聚较严重;双淬火(1050 ℃淬 火+1030 ℃淬火)后试验钢组织中条带状共晶碳 化物的偏聚较第一次1050 ℃淬火后要轻,不均匀 分布现象有所改善。 由图3可以看出,双淬火后试验钢原始组织中 的大尺寸碳化物部分发生溶解及粒状化,而一次淬 火后钢中的大尺寸碳化物溶解现象不明显。原因在 于双淬火的第一次淬火温度达到1050 ℃,较高的淬火温度促进了较小碳化物的完全溶解,也促进了 大颗粒碳化物的部分溶解,使得大颗粒碳化物的锋 利尖角变得圆钝,而第二次淬火保温过程又进一步 促进了碳化物的溶解,因此双淬火后未溶的碳化物 数量变少,粒径趋于一致,形态趋于球状。

2.1.3 回火态钢中碳化物形貌及分布

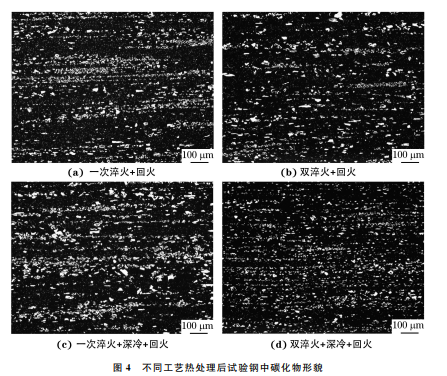

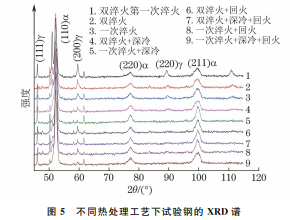

由图4可以看出:双淬火+回火处理后试验钢 中的共晶碳化物均匀程度显著高于一次淬火+回火 处理后;这2种工艺下回火态组织中共晶碳化物的 形貌及分布均与淬火态组织相似,这是因为回火温 度较低,对共晶碳化物颗粒基本无影响。在上述2 种工艺中增加深冷处理并未明显改善共晶碳化物的 均匀性。 2.2 回火态钢中残余奥氏体含量 在淬火马氏体形成过程中,不断增加的马氏体 将奥氏体分割成很小的区域并对奥氏体施加巨大压 力,这阻碍了奥氏体向马氏体的转变而使得奥氏体 残留下来形成残余奥氏体[14-15]。残余奥氏体的硬 度较低,不仅会降低模具的硬度,也会影响模具在使 用过程中的尺寸稳定性。因此,有必要分析模具钢 回火态组织中的残余奥氏体含量。由图5中不同热 处理工艺下试验钢的XRD数据,计算得到的残残余奥氏体含量见表1。由表1可以看出,双淬火第一 次淬火后试验钢中的残余奥氏体含量达到 32.5% 左右,第二次淬火(即双淬火)后试验钢中马氏体转 变量增加,残余奥氏体含量降低至13.0%,但仅略低 于一次淬火后的残余奥氏体含量(15.0%)。双淬火 工艺第一次淬火的温度较高,促进了碳和合金元素 的固溶,提高了奥氏体的稳定性,导致较高的残余奥 氏体含量;第二次淬火温度较低,合金元素固溶程度 较低,奥氏体稳定性降低,残余奥氏体含量有所降 低。双淬火+回火处理后,残余奥氏体含量降低至 2.5%,低于一次淬火+回火处理后(6.9%)。增加 深冷处理工序后,回火态组织中的残余奥氏体含量 进一步减少,这是因为深冷处理温度在马氏体转变完成点 Mf 以下,促进了马氏体转变的充分完成;深 冷处理对于控制大尺寸模具的尺寸稳定性可能具有 一定作用。

2.3 力学性能

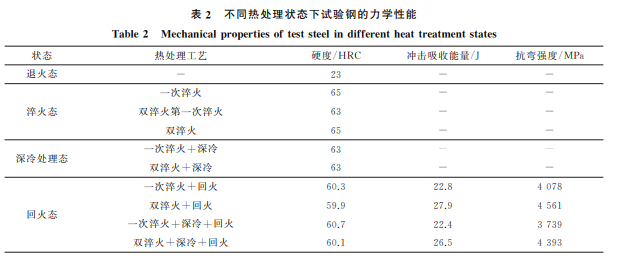

由表2可以看出:双淬火第一次淬火后试验钢 的硬度为63HRC,第二次淬火(即双淬火)后试验 钢的硬度为65HRC,与1030℃一次淬火后的硬度 相当;双淬火+回火处理后试验钢的硬度与一次淬 火+回火处理后的硬度相当;增加深冷处理后,2种 工艺下试验钢的硬度略微增大。研究[16]表明,当钢 中 碳质量分数大于0.6%时,淬火后硬度不会随淬火温度的 升 高 而 增 大。因 此,试 验 钢 的 硬 度 主 要 受残余奥 氏 体 含 量 的 影 响。采 用 双 淬 火 工 艺 时, 第一次1050 ℃淬火后的残余奥氏体含量较高,导 致硬度较低;第二次1030 ℃淬火后残余奥氏体含 量减少,硬度略有提升。增加深冷处理并回火后, 试验钢中残 余 奥 氏 体 含 量 减 少,因 此 硬 度 略 有 增 加。 双淬火+回火处理后试验钢的无缺口冲击吸收 能量为 27.9J,比 传 统 一 次 淬 火 + 回 火 后 提 高 了 22%左右;在上述2种工艺中增加深冷处理工序后, 冲击吸收能量变化不大,分别略微下降了1.4J和 0.4J,这与残余奥氏体含量降低有一定关系[17]。抗 弯强度的变化趋势与冲击吸收能量基本一致,双淬 火+回火处理后试验钢的抗弯强度为4561 MPa, 较传统一次淬火工艺提升约12%;增加深冷处理工 序后,2种工艺下的抗弯强度均略微下降,但降低程 度较小。冲击韧性及抗弯强度与组织的均匀性有很 大关系。大尺寸不规则碳化物在马氏体基体内的堆 积易产生应力集中,高应力导致这些区域裂纹的形 成和扩展倾向大大增加[18]。与传统一次淬火工艺 相比,双淬火促进了不规则碳化物的溶解,提升了碳 化物的均匀性和球形度,减少了条带状共晶碳化物 偏聚,提升了组织均匀性,使得高应力下裂纹的形成 和扩展的倾向性大大降低[19-20],因此试验钢的冲击 韧性和抗弯强度提高。

3 结 论

(1)与 一 次 淬 火 + 回 火 处 理 工 艺 相 比,双 淬 火+回火处理可以显著改善 Cr12Mo1V1模具钢中 共晶碳化物的条带状分布,使碳化物形态趋于球状, 分布更加均匀;在回火处理前增加深冷处理对于改 善共晶碳化物形态和均匀性的效果不明显,但可降 低残余奥氏体含量。 (2)与一次淬火+回火处理相比,双淬火+回 火处 理 后 Cr12Mo1V1 模 具 钢 的 硬 度 基 本 保 持 不 变,冲击吸收能量为27.9J,抗弯强度为4561MPa, 较一次淬火+回火工艺下分别提升约22%,12%。 增加深冷处理工序后,Cr12Mo1V1模具钢的冲击韧 性和抗弯强度仅略微下降,影响较小。 (3)双淬火工艺提升冲击韧性和抗弯强度的主 要原因之一是较高的第一次淬火温度促进了共晶碳 化物的溶解,改善了 Cr12Mo1V1模具钢中共晶碳 化物的形态和均匀性。

来源:材料与测试网