分享:石墨烯对热压烧结TiC/Ti复合材料组织和性能的影响

摘要: 本文采用真空热压烧结炉以碳粉、石墨烯、碳粉和石墨烯混合粉3种不同碳源制备了TiC/Ti复合材料。通过金相显微镜、X射线衍射仪、扫描电镜及附带能谱仪和拉伸实验机等对复合材料的组织和力学性能进行了研究。结果表明,复合材料主要由α-Ti相和TiC相组成。加碳粉作碳源材料时,碳在钛基体中有一定固溶,钛相晶格膨胀,复合材料抗拉强度较高,约612.75 MPa;添加石墨烯的复合材料中石墨烯团聚严重,生成的TiC相量少,复合材料的抗拉强度较低为482.93 MPa;当石墨烯和碳粉混合碳源时,复合材料的抗拉强度为542.41 MPa。石墨烯的加入对提高复合材料的屈服强度和弹性模量具有一定作用,这对于丰富钛基复合材料的研究具有重要的理论和实践意义。

颗粒增强钛基复合材料具有低密度、高比强度和比刚度及优异的耐热性能,在航空航天领域具有广泛的应用前景[1-2]。粉末冶金原位生成颗粒增强钛基复合材料具有各向同性,且易于成型,成本低廉,应用比较广泛。在钛基复合材料中,能稳定存在的增强体主要为TiC和TiB。但在满足增强颗粒基本要求的前提下,TiC与钛的热膨胀系数、密度、泊松比更为相近,且热胀系数与钛合金相差在30%以内,密度比钛合金仅高出0.43 g/cm3,再加之工业使用TiC成本较TiB低,因此TiC是钛基复合材料中应用较广泛的增强体[2]。而石墨烯作为一种新型碳材料,因其极高的导电导热性能和优异的力学性能被认为是理想的金属基复合材料增强体[3]。本文在粉末冶金制备过程中将石墨烯添加到TiC/Ti复合材料中,探索石墨烯的分散、混粉及烧结工艺对显微组织和力学性能的影响,并优化复合材料成分和制备工艺以期提高复合材料的力学性能。

1. 实验材料与方法

1.1 复合材料制备

实验选用400目钛粉,多层石墨烯(5~10层)和碳粉为碳源材料,利用真空热压烧结炉原位合成了TiC/Ti复合材料,TiC体积比按占复合材料的10%计算,碳源材料分别为碳粉、石墨烯、碳粉和石墨烯各占50%的混合粉。

粉料称量计算好后放入不锈钢球磨罐,加少量酒精,密封好后利用行星式球磨机混粉,球料比5:1,转速60 r/min,时长为6 h。混制好的粉末装入模具,在压片机上压制成?60 mm×10 mm的圆饼,烘干后放入ZT-40-20Y型真空热压烧结炉石墨模具中进行热压烧结,烧结温度为1200 ℃,保温30 min,持续施加的压力为20 MPa,真空度为4.0×10−3 kPa。烧制完成后,随炉冷却至室温,取出样品进行测试分析。

1.2 测试分析方法

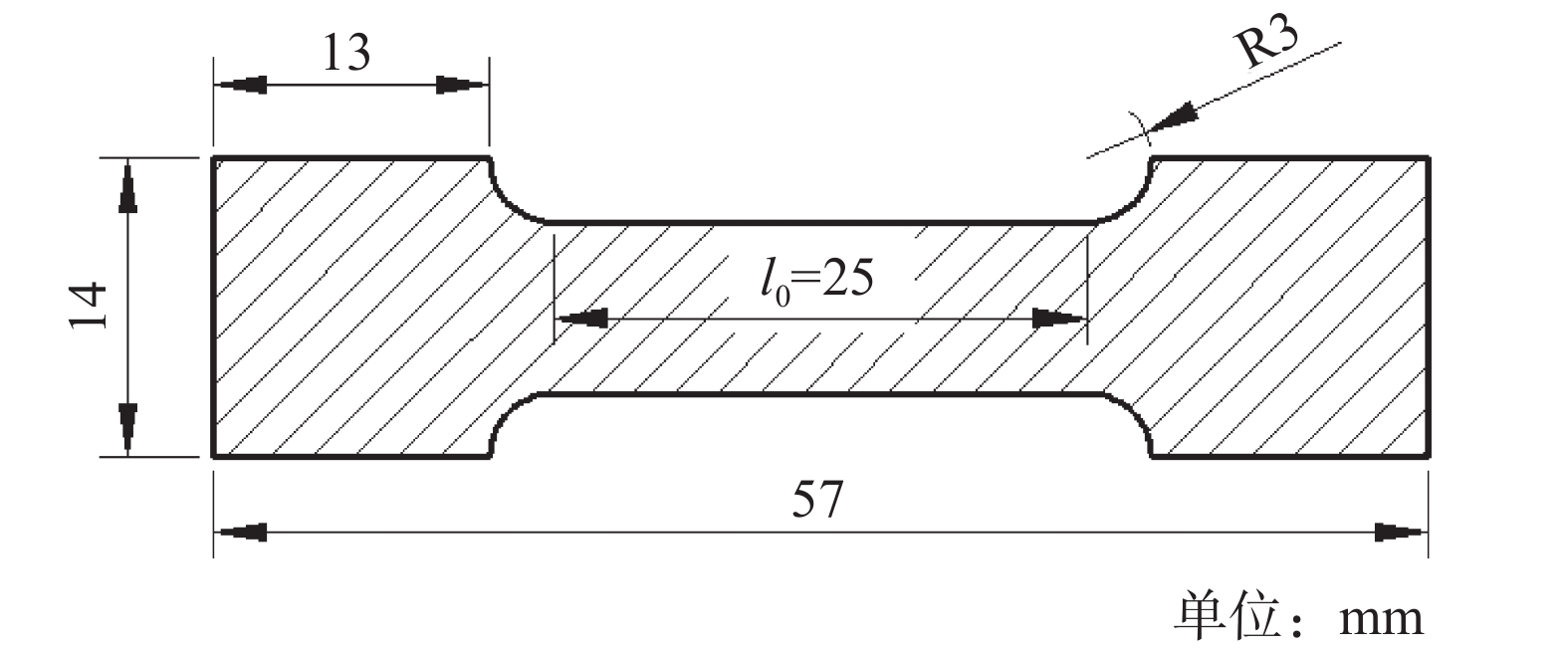

采用DM400M型数字显微镜观察钛基复合材料的显微组织,腐蚀剂为Kroll腐蚀剂(HF、HNO3和H2O体积比为2:1:8), 腐蚀时间10~15 s。采用VEGA3扫描电镜及能谱仪观察微观组织及成分。物相分析在D8 Ddvance型X射线衍射仪上进行。室温拉伸性能在INSTRON5582型万能拉伸实验机上进行,拉伸速率为0.5 mm/min,拉伸试样尺寸见图1,标距25 mm。

2. 结果及分析

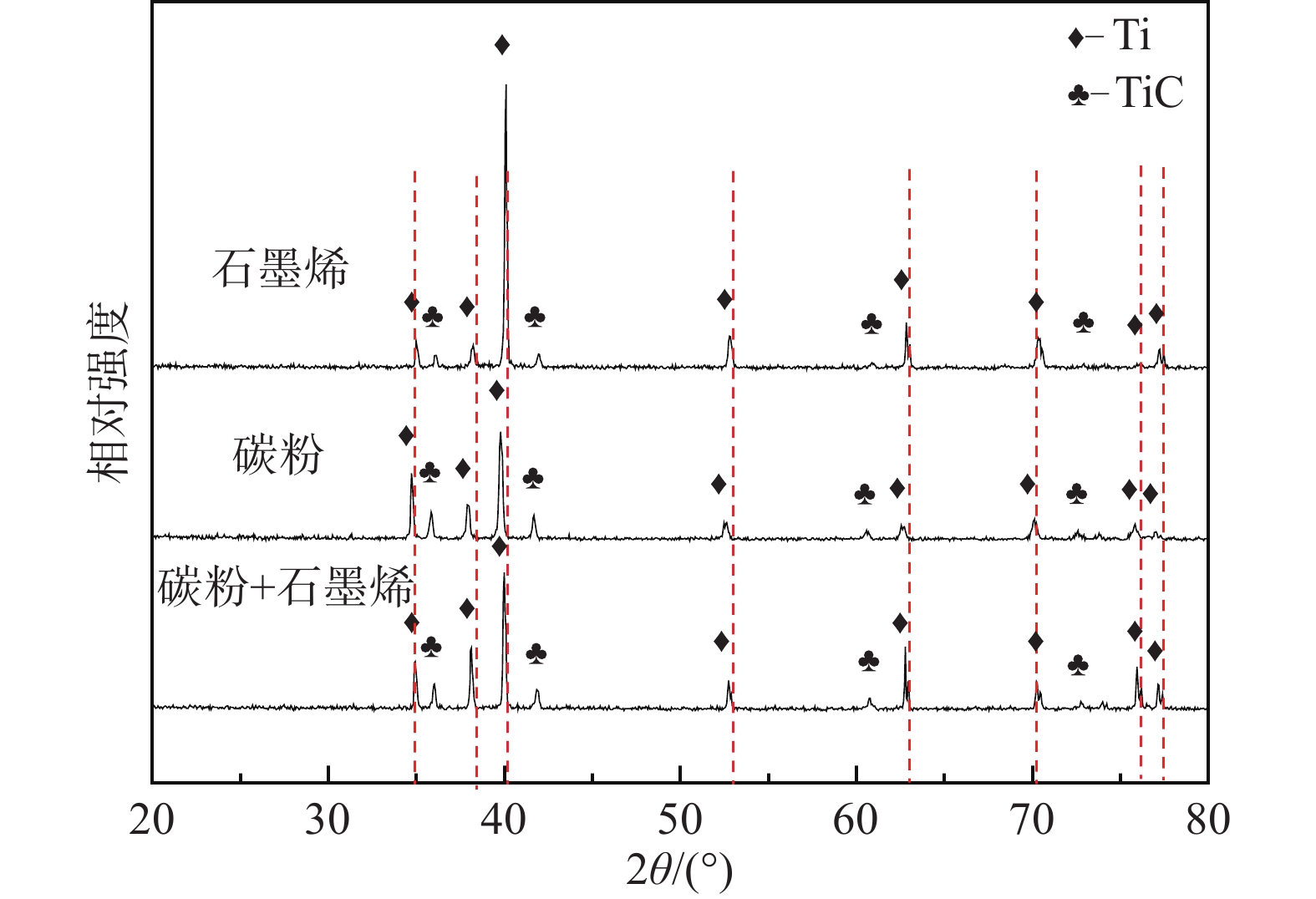

2.1 XRD物相分析

图2为真空热压烧结TiC/Ti复合材料的XRD图谱。从图中看出,复合材料均由TiC相和α-Ti相组成,但在加入石墨烯为碳源时,TiC相的衍射峰强度较低。同时还发现,α-Ti相衍射峰与标准Ti相衍射峰相比,峰位向左偏移,尤其是加入碳粉峰位偏移角度大,大约为0.329º~0.524º;加石墨烯α-Ti相衍射峰位偏移角度最小,约为0.07º~0.285º,两者都加时偏移角度在0.113º~0.406º。根据衍射布拉格方程(1)和晶格常数计算公式(2)可知,峰位向左偏移,表明晶格常数变大,分析认为这是碳原子固溶到α-Ti相中所致,而碳粉作碳源材料固溶度更大一些,石墨烯作碳源固溶度相对较小。

|

|

(1) |

|

|

(2) |

式中,d为晶面间距;θ为入射光与晶面的夹角;n为反射级数;λ为入射X射线波长;a,c为六方晶格的晶格常数;h,k,l为晶面指数。

2.2 显微组织

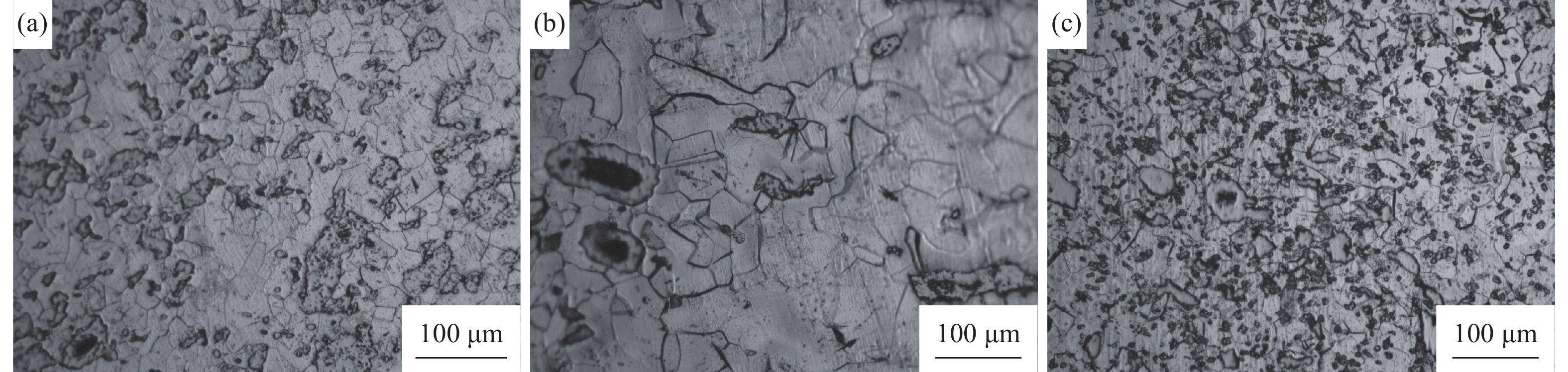

图3(a)为加入碳粉制备的TiC/Ti复合材料的显微组织,钛基体上分布有一些较大尺寸的TiC相;图3(b)为加入石墨烯复合材料的显微组织,生成的TiC数量较少;图3(c)显示碳源材料为石墨粉和石墨烯各占50%的混合粉时,生成TiC数量介于两者之间,且尺寸细小。这可能是以石墨烯作为碳源材料时,在混粉过程中团聚严重,阻碍了Ti和C生成TiC反应的发生,导致中间相数量形成较少。

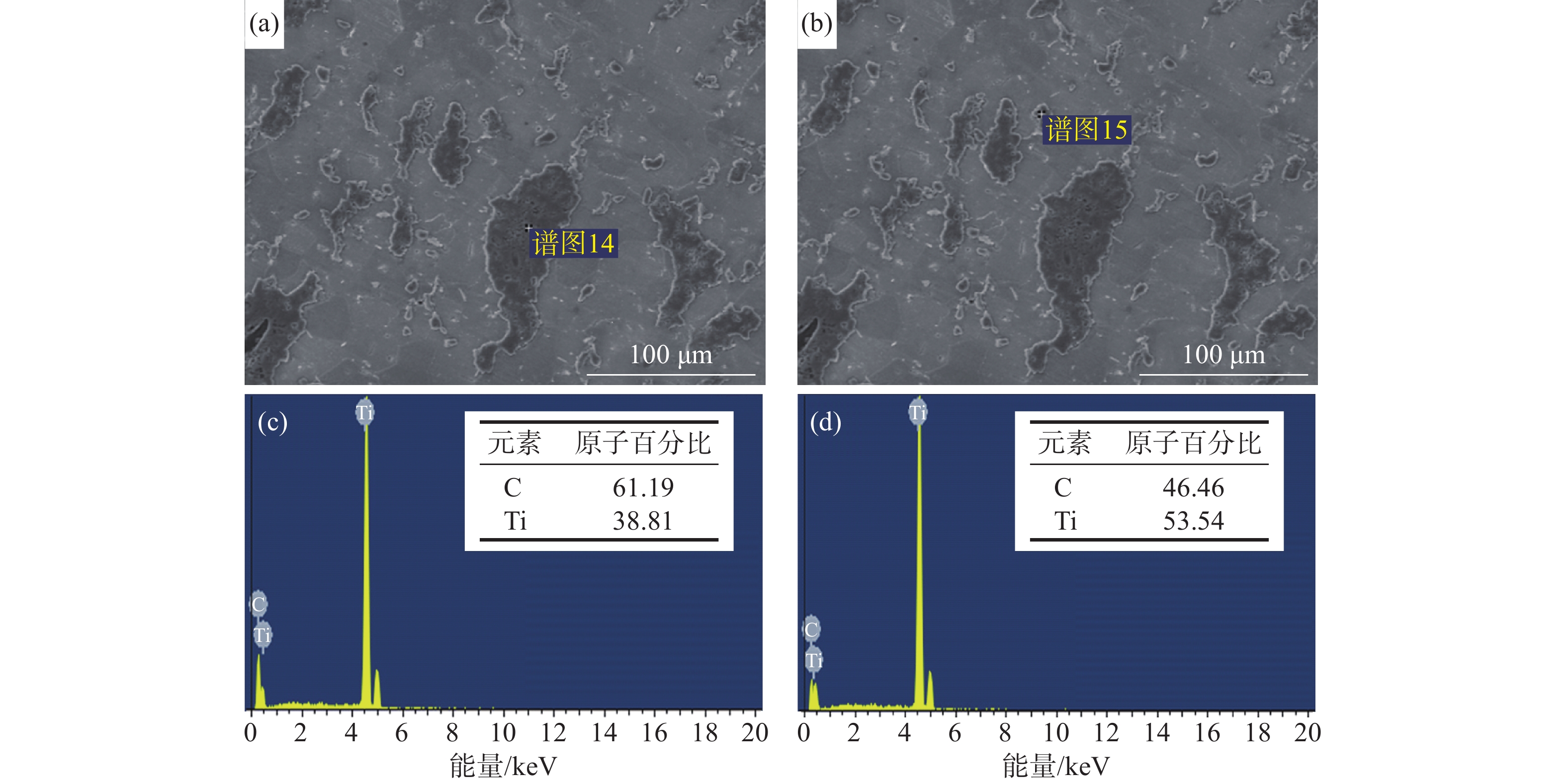

图4为碳粉作碳源材料时基体上分布第二相的形貌和能谱分析。图4(c)和4(d)的结果表明大尺寸相的C、Ti原子比大概为3︰2,而小尺寸相的C、Ti接近1︰1。这也与XRD物相分析结果基本一致。

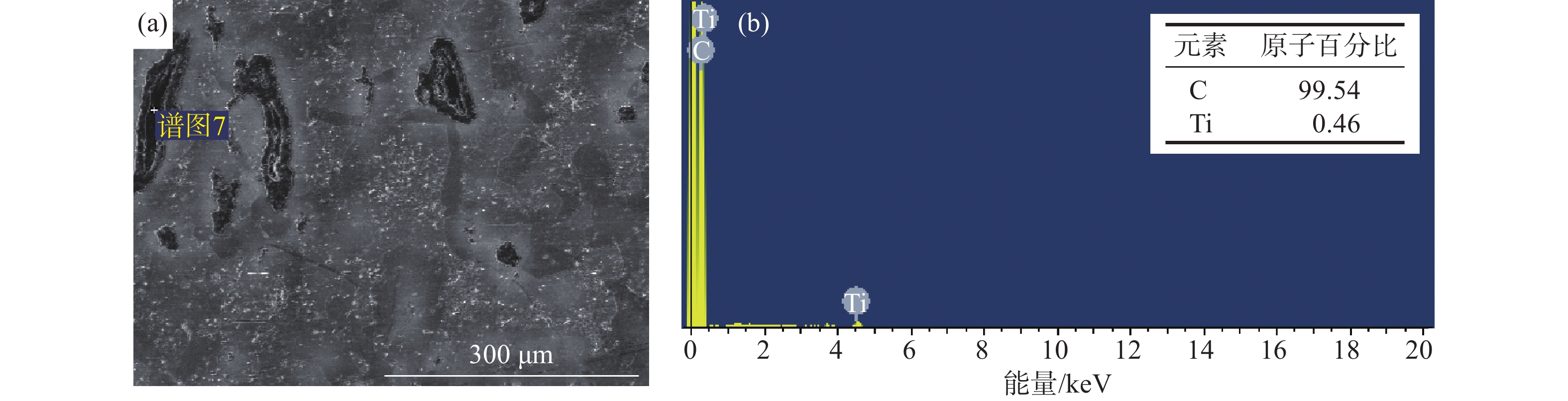

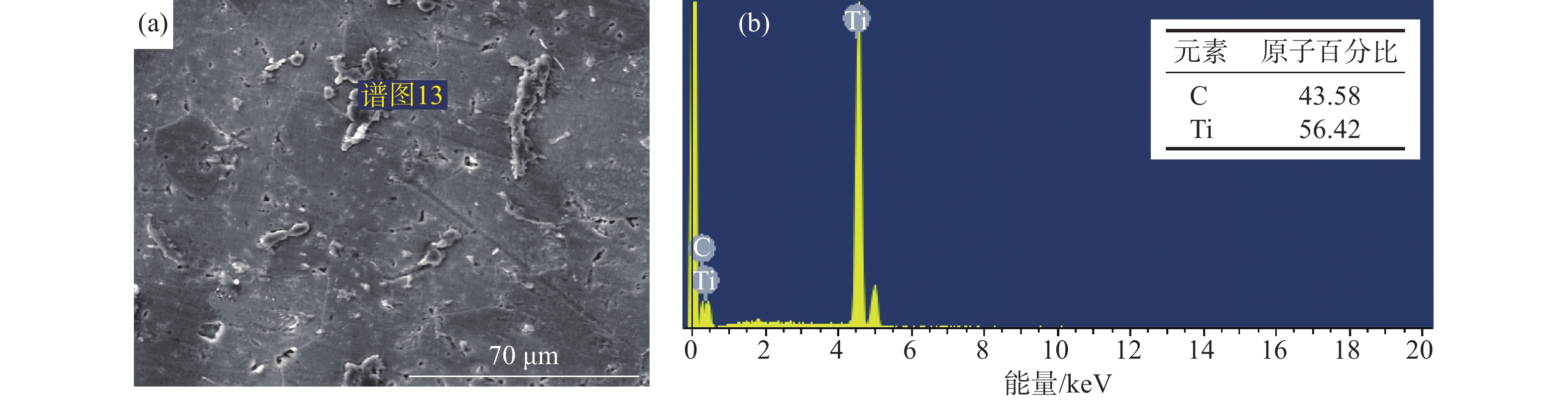

图5为以石墨烯作碳源材料时钛基复合材料的SEM图及能谱分析。从图中可以看出,第二相心部主要为碳元素,分析认为是石墨烯团聚严重部分,这部分未与钛反应产生碳钛化合物,而边缘位置则参与反应。

图6显示采用碳粉+石墨烯共同作为碳源材料时复合材料的第二相中碳和钛原子比接近1:1,认为是碳化钛相。

通过以上分析可知,采用碳粉制备的Ti/C复合材料生成了TiC相,尺寸大小不一,分布在钛基体上。采用石墨烯作碳源时,团聚严重,大尺寸聚集团心部不能与钛发生反应生成碳钛化合物。当采用碳粉和石墨烯混合碳源时,石墨烯团聚程度减轻,生成的碳化钛尺寸细小且分散。

2.3 拉伸性能

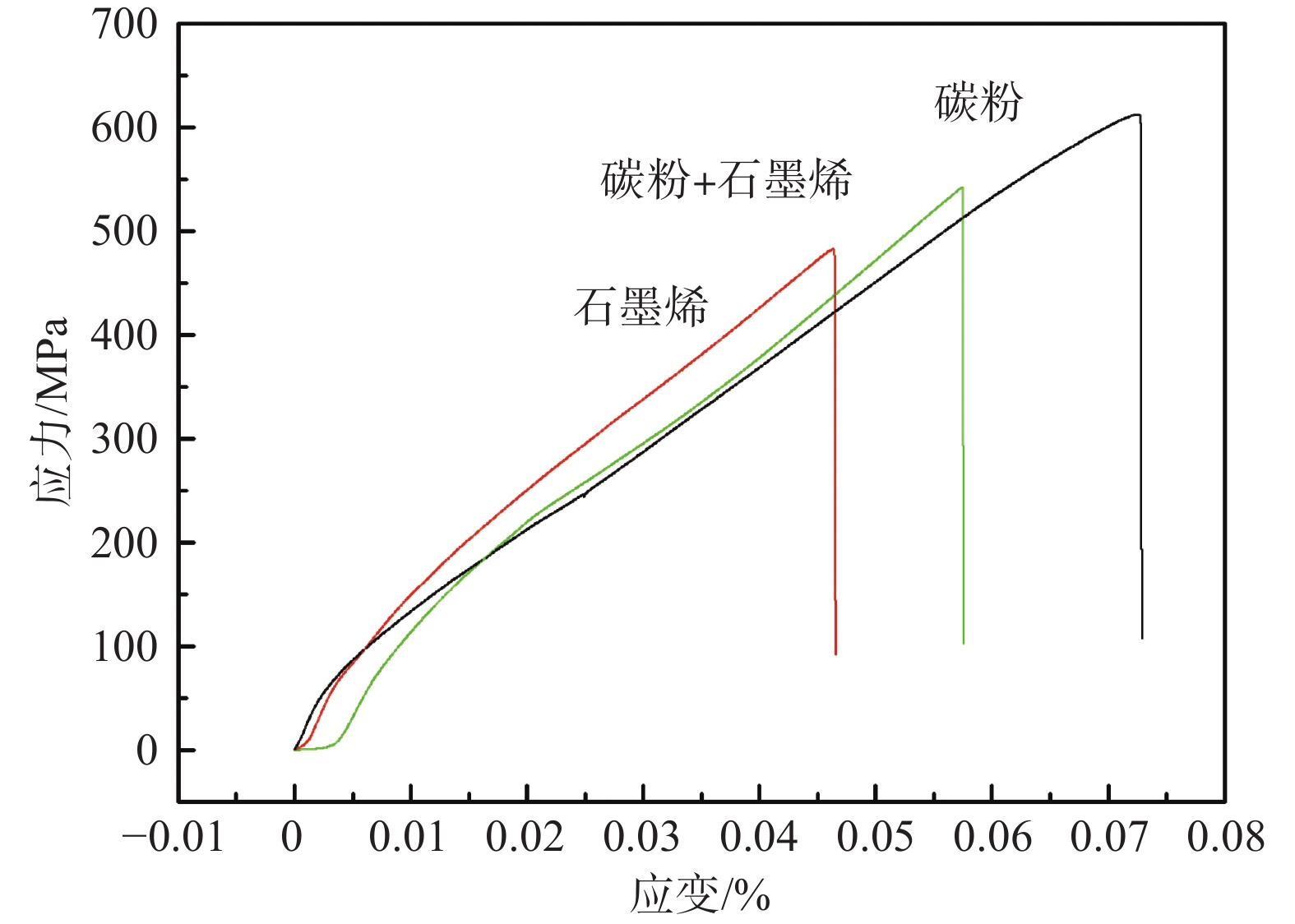

图7为使用不同碳原材料制备的TiC/Ti复合材料的应力应变曲线,具体拉伸性能数据见表1。分析发现,碳粉作碳源材料的复合材料抗拉强度最高,达到612.75 MPa,石墨烯作碳源材料的复合材料抗拉强度最低为482.93 MPa,而采用碳粉和石墨烯混合碳源时复合材料抗拉强度介于两者之间。3种碳源制备的复合材料屈服强度均较低,在134.15~153.96 MPa之间;伸长率和断面收缩率也较低(0.1%~0.25%),分析认为是热压烧结钛基复合材料容易形成孔洞缺陷所致。此外,根据组织分析可知,采用石墨烯作碳源时,由于团聚效应,石墨烯参与形成TiC相少,强化效果小,造成抗拉强度低。从图7还可发现,加石墨烯时复合材料弹性模量有一定提高。

| 碳源 | 抗拉强度/MPa | 屈服强度/MPa | 伸长率/% | 断面收缩率/% |

| 碳粉 | 612.75 | 134.15 | 0.50 | 0.25 |

| 碳粉+石墨烯 | 542.41 | 135.47 | 0.10 | 0.13 |

| 石墨烯 | 482.93 | 153.96 | 0.20 | 0.23 |

2.4 拉伸断口分析

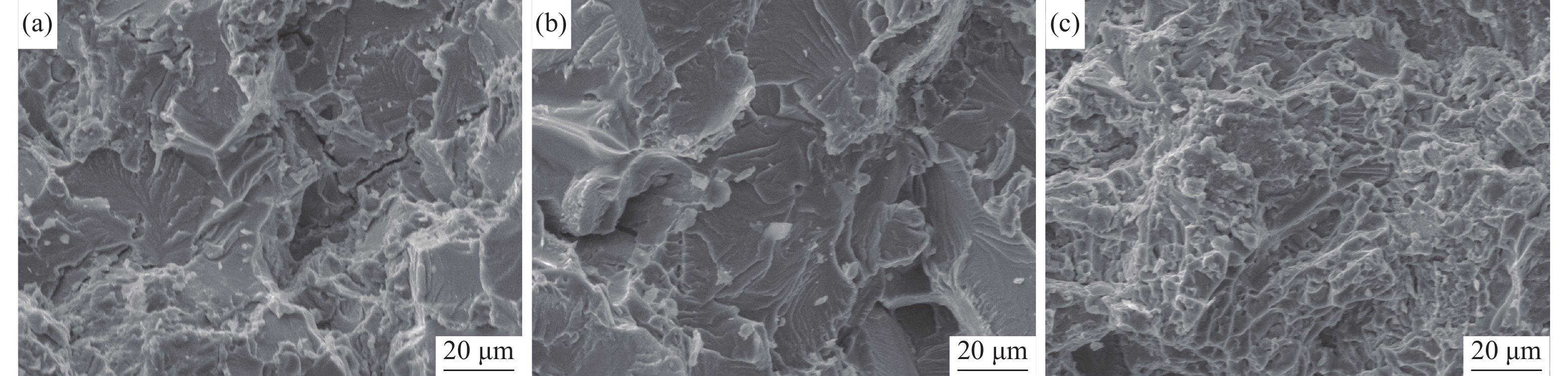

对比不同碳源制备的复合材料的拉伸断口形貌,发现加碳粉、石墨烯的TiC/Ti复合材料均为河流花样特征,并且断口上存在孔洞和裂纹,属于解理断裂,表现为脆性断裂,如图8(a)和8(b)所示;而同时加碳粉和石墨烯时复合材料的拉伸断口形貌主要为较浅的韧窝,如图8(c)所示, 分析认为这是形成TiC强化相少,复合材料塑性相对较好所致。

3. 结束语

采用真空热压烧结工艺,以碳粉、石墨烯、石墨烯和碳粉混合3种不同碳源制备的TiC/Ti复合材料力学性能存在显著差异。以碳粉为碳源时由于碳在钛基体中有一定固溶,钛相晶格膨胀,复合材料的抗拉强度达到612.75 MPa,而石墨烯作碳源时,在球磨混粉过程中团聚严重,导致生成TiC量少,抗拉强度为482.93 MPa,强化效果并不理想,但是加入石墨烯对提高屈服强度和弹性模量有一定作用。这对于丰富钛基复合材料的研究具有重要的理论和实践意义。

下载:

下载: