分享:丝网对接微束等离子弧焊的焊点成形机理

王 龙,何建萍,王付鑫,刘华荣

(上海工程技术大学材料工程学院,上海 201620)

摘 要:在3种经线留丝长度所组成的6种接头装配方式下对不锈钢丝网进行微束等离子弧对 接焊,研究了焊点形貌特征、影响因素以及焊点的成形机理。结果表明:丝网在对接焊过程中形成 了准球形、椭球形和纺锤形3种形貌焊点;装配方式、毛边插入距离、焊接对中位置、焊接热输入及 焊枪距接头两侧纬线的距离(较短距离 X4 和较长距离 X5)是影响焊点形貌的主要因素。准球形 焊点分为最靠近接头纬线不熔化的a类与最靠近接头纬线熔化的b类焊点;当 X5 不变时,a类焊 点半径随X4 的增大而增大;当X4 不变时,b类焊点半径随X5 的增大而增大。当焊接热输入不变 时,椭球形焊点的长轴长度随X4 的增大而增大,最后趋于一个定值,当X5 不变时,短轴长度随X4 的增大先增大再减小。当毛边插入距离不变时,纺锤形焊点的体积随 X5 的增大而增大;当 X5 小 于0.33mm 时,焊点体积随毛边插入距离的增大而减小,而当 X5 大于0.70mm 时,随毛边插入距 离的增大而增大。

关键词:不锈钢丝网;微束等离子弧对接焊;焊点成形机理 中图分类号:TG456.2 文献标志码:A 文章编号:1000-3738(2021)04-0029-06

0 引 言

不锈钢丝网因具有较好的通透性、较大的抗拉 强度及优良的耐高温、耐腐蚀性能,常用于航空、石 油、化工、机电、电子、纺织、印刷等领域的水、气、油 29 王 龙,等:丝网对接微束等离子弧焊的焊点成形机理 及其他介质的分离和过滤[1]。但是,丝网特殊的分 层和周期性分布结构,使得其焊接具有特定的难点, 主要体现在:焊接前丝网,特别是细丝网的清理难度 较大;被焊丝线在焊接方向上分布不连续,金属丝熔 化后形成的液态金属难以充满相邻丝线之间的间 隙,使得丝网接头处形成不连续焊点[2-3] ;丝网装配 难度较大。以上这些难点限制了不锈钢丝网的拓展 性应用。微束等离子弧焊具有电弧拘束度高、能量 高度集中、电 弧 稳 定、焊 接 效 率 高、成 品 率 高 等 优 点[4-7],在丝网焊接中具有较大的优势,但也会出现 焊偏、结球、氧化、气孔等缺陷[8-9]。目前,丝网的焊 接接头形式包括对接接头、搭接接头、角接接头以及 端接接头,其中对接接头更加平整,因此在丝网焊接 中更倾向于采用该接头形式[10]。但是由于丝丝对 接时焊接熔池的金属量较少,丝网的对接连续焊比 较困难。目前,有关丝网焊接的研究主要集中在焊 接方法及调整焊接工艺参数以提高接头质量方面, 鲜见有关焊点成形形貌特征及其成形机理的研究报 道。为此,作者在3种经线留丝长度、6种接头装配 方式下对不锈钢丝网进行微束等离子弧对接焊,研 究了焊点的形貌特征、焊点形貌的影响因素以及焊 点的成形机理。

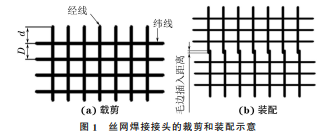

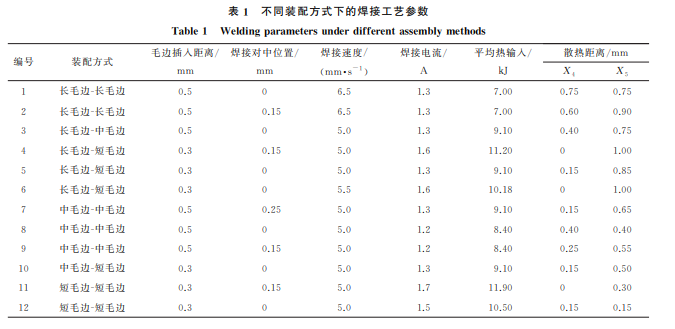

1 试样制备与试验方法

试验材料为 0Cr18Ni9 不锈钢丝网,钢丝直径 为0.28mm,相邻二丝线间距 D 为1.28mm,目数 为20×20,试 样 尺 寸 为 100mm×50mm。焊 前 用 丙 酮去除钢丝表面油脂,并保证丝网留丝毛边边缘 平直、无毛刺。将丝网接头处的留丝毛边(经线)分别 剪裁成长毛边、中毛边、短毛边,毛边长度d,如图1 (a)所示。长毛边长度取值范围为[2/3D,D],中毛边 长度取值范围为[1/3D,2/3D],短毛边长度取值范围 为[0,1/3D]。为便于后续分析焊点的成形机理,试 验中统一将长毛边长度定为1.00mm,中毛边长度定 为0.65mm,短毛边长度定为0.30mm。将2个试样 的经线相互错位装配,如图1(b)所示,装配方式包括 长毛边-长毛边、长毛边-中毛边、长毛边-短毛边、中毛 边-中毛边、中毛边-短毛边、短毛边-短毛边6种。采 用Plasmafix51型焊接电源进行微束等离子弧焊对接 焊,不同装配方式下的焊接工艺参数如表1所示,表 中X4 和X5 为焊枪距接头两侧纬线的较短与较长距 离,焊接对中位置为焊枪距两侧毛边重叠部分中心的 距离。焊接时将焊枪轴中心线对准接头的轴中心点, 并保证焊枪距试样表面高度为2mm。等离子气体和 保护气体均采用工业纯氩气,其中等离子气流量为 0.5L·min -1,保护气流量为3.5L·min -1。 图1 丝网焊接接头的裁剪和装配示意 Fig 1 Schematicofcutting a andassembly b ofmeshjoint 焊后通过 VHX-600K 型超景深显微镜观察焊 点形貌,并测量焊点的长轴长度(垂直于焊接方向) 与短轴长度(平行于焊接方向)。 表1 不同装配方式下的焊接工艺参数 Table1 Weldingparametersunderdifferentassemblymethods 编号 装配方式 毛边插入距离/ mm 焊接对中位置/ mm 焊接速度/ (mm·s -1) 焊接电流/ A 平均热输入/ kJ 散热距离/mm X4 X5 1 长毛边-长毛边 0.5 0 6.5 1.3 7.00 0.75 0.75 2 长毛边-长毛边 0.5 0.15 6.5 1.3 7.00 0.60 0.90 3 长毛边-中毛边 0.5 0 5.0 1.3 9.10 0.40 0.75 4 长毛边-短毛边 0.3 0.15 5.0 1.6 11.20 0 1.00 5 长毛边-短毛边 0.3 0 5.0 1.3 9.10 0.15 0.85 6 长毛边-短毛边 0.3 0 5.5 1.6 10.18 0 1.00 7 中毛边-中毛边 0.5 0.25 5.0 1.3 9.10 0.15 0.65 8 中毛边-中毛边 0.5 0 5.0 1.2 8.40 0.40 0.40 9 中毛边-中毛边 0.5 0.15 5.0 1.2 8.40 0.25 0.55 10 中毛边-短毛边 0.3 0 5.0 1.3 9.10 0.15 0.50 11 短毛边-短毛边 0.3 0.15 5.0 1.7 11.90 0 0.30 12 短毛边-短毛边 0.3 0 5.0 1.5 10.50 0.15 0.15 30 王 龙,等:丝网对接微束等离子弧焊的焊点成形机理

2 试验结果与讨论

2.1 焊点形貌

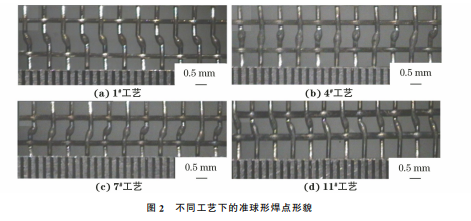

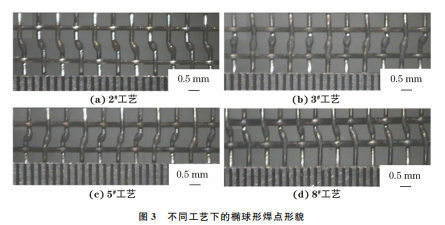

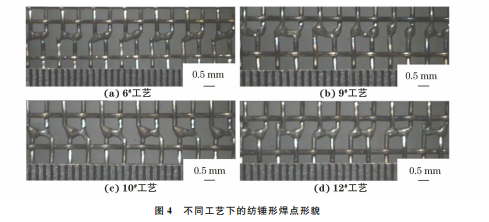

在设置的试验参数下丝网经对接焊后形成准球 形、椭球形以及纺锤形3种形貌焊点,同时各焊点光 滑均匀,均达到了丝丝焊接、单面焊双面成形的效 果。对接接头装配方式的差异造成丝网接头处经线 和纬线布局的不同,导致接头处散热条件不同,从而 引起接头处熔池在表面张力作用下流向的不同;焊 接对中位置及热输入的变化会使丝网焊点呈现不同 的形貌[11-12]。 在1 # ,4 # ,7 # ,11 # 工艺下丝网对接后形成准 球形焊点,该 焊 点 是 两 侧 丝 网 紧 贴 的 毛 边 被 依 次 独立地焊在一起而形成的单丝焊点。准球形焊点 的长轴长 度 与 短 轴 长 度 的 比 值 在 1.0~1.3 范 围 内,且短轴 的 半 径 大 于 丝 的 半 径。后 续 将 短 轴 半 径定义为该焊点的半径。根据最靠近接头处的纬 线是否熔化 并 参 与 形 成 焊 点,将 准 球 形 焊 点 分 为 接头两侧纬线不熔化的a类准球形焊点与最靠近 接头处纬线熔化的b类准球形焊点,b类准球形焊 点的体积大于a类准球形焊点的。当接头的装配 方式为长毛 边 与 长 毛 边 对 接,焊 接 对 中 位 置 位 于 接头中心时,可形成a类准球形焊点,焊点形貌如 图2(a)所示。由于接头中心距接头两侧最近的纬 线的距离相同,接头两侧的散热条件相同,因此所 形成的准球 形 焊 点 位 于 接 头 的 中 心 处;此 时 只 有 接头处的经线熔化,熔化金属量较少,对应的热输 入也较小,所 形 成 的 焊 点 半 径 也 较 小。当 接 头 的 装配方式为长毛边-短毛边、中毛边-中毛边、短毛 边-短毛边时,可形成b类准球形焊点,焊点形貌分 别如图2(b)、图2(c)、图2(d)所示。长毛边和短 毛边分别与 短 毛 边 对 接 时,焊 接 对 中 位 置 位 于 短 毛边一侧的近纬线处;中毛边与中毛边对接时,焊 接对中位置位于其中一侧的近纬线处。 图2 不同工艺下的准球形焊点形貌 Fig 2 Morphologyoftorisphericalweldingspotsunderdifferentprocesses a 1 # process b 4 # process c 7 # processand d 11 # process 在2 # ,3 # ,5 # ,8 # 工艺下丝网对接后形成椭球 形焊点,如图3所示,该焊点也是两侧丝网紧贴的毛 边被依次独立地焊在一起而形成的单丝焊点。椭球 形焊点的长轴长度与短轴长度的比值在 1.3~4.0 范围内,且短轴的半径与丝的半径相近。除长毛边 与长毛边对接焊(2 # 工艺)外,其他装配方式下焊接 对中位置均位于接头的中心,这时接头两侧最近纬 线均距接头中心有一定距离,且微束等离子弧焊的 电弧细小,因此在焊接过程中只有接头中心处经线 熔化,而纬线不熔化,焊点熔池金属量较少,从而形 成了长轴长度与短轴长度比值较大的椭球形焊点。 在6 # ,9 # ,10 # ,12 # 工艺下丝网对接后形成纺 锤形焊点,如图4所示,该焊点是两侧丝网的每对相 邻的紧贴的毛边依次与一侧丝网最靠近接头边缘的 纬线焊在一起而形成的。装配时,接头处两侧丝网 的经线之间留有一定间隙,相邻两熔池的距离很短, 因此形成了较长的焊接熔池;焊接时,接头靠近焊接 对中位置一侧的纬线熔化,致使熔池金属量增加,焊 点尺寸增大;相邻两熔池在熔化的纬线金属的连接 下发生接触,经冷却凝固后形成纺锤形焊点。在表 面张力作用下,形成纺锤形焊点的液态金属会向着 中心位置集中,使得距旁边经线熔池的距离变大,因 此不会形成3对甚至多对焊丝熔池相连的情况。

2.2 焊点成形机理

由上述试验结果可知,丝网焊接的焊点成形形 貌受接头装配方式、毛边插入距离、热输入、焊接对 中位置等参数的影响。为研究各参数对焊点成形形 貌 的影响,以毛边插入距离X1、焊接对中位置X2、 31 王 龙,等:丝网对接微束等离子弧焊的焊点成形机理 图3 不同工艺下的椭球形焊点形貌 Fig 3 Morphologyofellipsoidalweldingspotsunderdifferentprocesses a 2 # process b 3 # process c 5 # processand d 8 # process 图4 不同工艺下的纺锤形焊点形貌 Fig 4 Morphologyofspindleweldingspotsunderdifferentprocesses a 6 # process b 9 # process c 10 # processand d 12 # process 平均热输入 X3 以及 X4 和 X5 为自变量,以准球形 焊点半径Y1、椭球形焊点长轴长度Y2 和短轴长度 Y3、纺锤形焊点体积Y4 为目标函数,研究目标函数 与各自变量之间的关系。

2.2.1 准球形焊点的成形机理

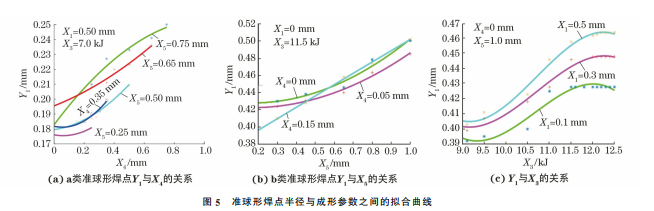

形成a类准球形焊点时接头两侧纬线不熔化, 焊接对中位置为两侧丝网经线留丝毛边重叠部分的 中心位置。由图5(a)可以看出:当毛边插入距离为 0.5mm、平均焊接热输入为7.0kJ、X5 不变时,a类 准球形焊点半径随着 X4 的增大而增大,这是由于 随着焊枪距接头两侧纬线最短距离的增大,散热效 果变 差,接 头 处 更 多 的 母 材 熔 化;当 X5 分 别 为 0.35,0.50,0.65mm 时,焊点半径随 X4 增大而增大 的幅度均较大,当 X5 为0.75 mm 时,焊点半径随 X4 增大的增长速率降低,最后趋于稳定,这是由于 此时焊枪距接头两侧纬线的距离均已足够大,已无 法影响散热效果导致的。 形成b类准球形焊点时最靠近接头的一侧纬线 熔化,X4 是通过改变在两侧丝网的经线留丝毛边 重叠部分的焊接对中位置来改变的。由图5(b)可 以看出:在毛边插入距离为0.3mm,平均焊接热输 入为11.5kJ条件下,当 X4 不变时,b类准球形焊 点半径随着 X5 的增大而增大,原因也是散热效果 变差;当焊接对中位置为两侧丝网的经线留丝毛边 重叠部分的中心位置,即X4 为0.15mm 时,焊点半 径随着 X5 增大而增大的规律最符合线性关系,且 斜率最大,而当焊接位置偏离中心位置时,焊点半径 与 X5 的线性关系变差,且斜率下降,这是由于此时 一侧纬线的熔化削弱了另一侧纬线的散热作用。 由图5(c)可以看出:在X4,X5 分别为0,1.0mm 条件下,当毛边插入距离不变时,准球形焊点半径随 着热输入的增大而增大,最后趋于稳定,这是因为随 着热输入的增大,接头处经线留丝毛边重叠部分熔 化的母材增加,而当热输入增加到一定值时,该部分 的母材全部熔化,形成的准球形焊点半径达到最大 值;随着毛边插入距离的增大,接头处待焊母材金属 量增加,所需的热输入增大,准球形焊点半径增大。

2.2.2 椭球形焊点的成形机理

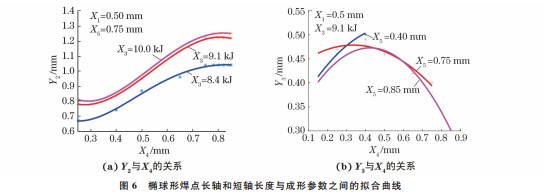

由图6(a)可以看出,在焊接对中位置为两侧丝 网经线留丝毛边重叠部分的中心位置,毛边插入距 离为0.5mm,X5 固定为0.75 mm 条件下,当焊接 热输入不变时,椭球形焊点的长轴长度随着X4 的 32 王 龙,等:丝网对接微束等离子弧焊的焊点成形机理 图5 准球形焊点半径与成形参数之间的拟合曲线 Fig 5 Fittingcurvesbetweenradiusoftorisphericalweldingspotsandformingparameters a fittingcurvebetweenY2andX4ofatype weldingspots b fittingcurvebetweenY1andX5ofbtypeweldingspotsand c fittingcurvebetweenY1andX3 增大而增大,最后趋于一个定值。X4 的增大会造 成最靠近接 头 处 纬 线 的 散 热 作 用 减 弱,导 致 接 头 处有更多的 热 量 熔 化 待 焊 母 材,因 此 椭 球 形 焊 点 的长轴长度增大;但当 X4 增加到一定程度后,由 于相应纬线的散热距离已达到足够大,X4 的继续 增加对散热 效 果 影 响 不 大,因 此 长 轴 长 度 趋 于 一 个定值。当 X4 不变时,随着热输入的增大,接 头 处母材的熔 化 量 增 加,因 此 椭 球 形 焊 点 的 长 轴 长 度增大。 由图6(b)可以看出,在焊接位置为两侧丝网经 线留丝毛边重叠部分的中心位置,毛边插入距离为 0.5mm,热输入为9.1kJ条件下,当X5 为0.40mm 时,椭球形焊点的短轴长度随 X4 的增大而增大,但 当 X5 为0.75,0.85mm 时,短轴长度随着 X4 的增 大先增大再减小。当 X4 在较小范围内时,X4 的增 大会使接头处的散热条件变差,接头处有更多热量 熔化母材,导致短轴长度增大;当 X4 增大到一定值 后,继续增加 X4 所引起的椭球形焊点长轴长度的 增加抑制了短轴长度的增加。当 X4 不变时,X5 的 增加所造成的椭球形焊点长轴长度的增加限制了短 轴长度的增加,因此椭球形焊点的短轴长度随着X5 的增大基本呈减小趋势。 图6 椭球形焊点长轴和短轴长度与成形参数之间的拟合曲线 Fig 6 Fittingcurvebetweenlengthoflongaxis a andshortaxis b ofellipsoidweldingspotsandformingparameters

2.2.3 纺锤形焊点的成形机理

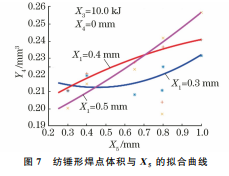

纺锤形焊点的体积Y4 与 X5 和毛边插入距离 X1 的关系如图7所示。由图7可以看出:在 X4 为 0mm,热输入为10.0kJ条件下,当毛边插入距离不 变时,纺锤形焊点的体积基本随着 X5 的增大而增 大,这是由接头处的散热效果随着 X5 的增大而变 差导致的;当毛边插入距离为0.5mm 时,由于接头 处两侧经线留丝毛边重叠部分的金属量较大,因此 纺锤形焊点的体积随着 X5 的增大而呈线性增大趋 势,且斜率最大;当 X5 小于0.33mm 时,纺锤形焊 点 的体积随着毛边插入距离的增大而减小,这是因 图7 纺锤形焊点体积与X5 的拟合曲线 Fig.7 FittingcurvebetweenvolumeofspindleweldingspotsandX5 为较小的 X5 使得相应的最靠近接头处的纬线对接 头的散热效果较好,且毛边插入距离越大,散失的能 33 王 龙,等:丝网对接微束等离子弧焊的焊点成形机理 量越多,熔化的金属越少,因此焊点的体积越小;当 X5 大于0.70mm 时,较大的X5 使得相应的最靠近 接头处的纬线对接头的散热效果较差,焊点体积则 主要受到接头处可供熔化的金属量的影响,因此焊 点体积随着毛边插入距离的增大而增大。

3 结 论

(1)在试验参数范围内对不锈钢丝网进行微束 等离子弧对接焊后,焊点光滑均匀,且达到丝丝焊 接、单面焊双面成形的效果;丝网在对接焊过程中形 成了准球形、椭球形和纺锤形3种形貌焊点;装配方 式、毛边插入距离、焊接对中位置、焊接热输入及焊 枪距接头两侧纬线的距离(较短距离 X4 和较长距 离 X5)是影响焊点形貌的主要因素。 (2)准球形焊点分为最靠近接头处纬线不熔化 的a类准球形焊点与最靠近接头处纬线熔化的b类 准球形焊点;当 X5 不变时,a类准球形焊点半径随 X4 的增大而增大;当 X4 不变时,b类准球形焊点 半径随 X5 的增大而增大。 (3)形成椭球形焊点时接头两侧纬线不熔化; 当焊接热输入不变时,椭球形焊点的长轴长度随X4 的增大而增大,最后趋于一个定值;当 X5 不变时, 椭球形焊点的短轴长度随X4 的增大先增大再减小。 (4)形成纺锤形焊点时最靠近接头的一侧纬线 熔化;当毛边插入距离不变时,纺锤形焊点的体积随 X5 的增大而增大;当 X5 小于0.33mm 时,纺锤形 焊点的体积随毛边插入距离的增大而减小,而当X5 大于0.70mm 时,焊点的体积随毛边插入距离的增 大而增大。

来源:材料与测试网