分享:TC4合金表面双阴极等离子溅射沉积 NbTiN2 涂层的 摩擦磨损性能

史昆玉,庄琛琪,吴伟进,张 博,于传浩 (武汉工程大学机电工程学院,武汉 430205)

摘 要:采用双阴极等离子溅射沉积技术在 TC4合金表面制备了 NbTiN2 涂层,研究了涂层的 物相组成、微观形貌、硬度、与基体的结合情况以及摩擦磨损性能。结果表明:NbTiN2 涂层具有很 强的(220)晶面择优取向特点;涂层表面质量 良 好,无 明 显 缺 陷,厚 度 约 为 10μm,平 均 硬 度 为 2478.46HV,约为基体的6倍,涂层划痕试验的临界载荷为68.5N,涂层与基体结合良好;在2~ 5N 载荷、室温下涂层的摩擦因数低于基体,磨痕比基体窄,磨损率比基体低一个数量级,涂层的主 要磨损机制是疲劳磨损;500 ℃下涂层的摩擦因数较室温高,磨痕更窄更浅,磨损率较低,磨损机制 为黏着磨损和氧化磨损,涂层表现出更好的耐磨性能。

关键词:NbTiN2 涂层;耐磨性能;硬度;磨损率 中图分类号:TG174.445 文献标志码:A 文章编号:1000-3738(2022)09-0034-06

0 引 言

TC4合金的密度低,比强度高,韧性优良,耐腐 蚀性能好,加工性能好,广泛应用于航天工程、船舶、 汽车、医疗、体育等领域[1-2],但钛合金的硬度低、耐 磨性能差等缺点限制了其应用范围[3]。通过表面改 性技术可以提高 TC4 合金的耐磨性能。铌、钛是 IV~VI族过渡金属元素,其氮化物具有较高的硬度 和弹性 模 量、良 好 的 导 电 性,以 及 较 好 的 热 稳 定 性[4-9]。Nb-Ti-N 涂层具有优异的耐磨损和耐腐蚀 性能[10]。JOSHI [11]采用直流磁控溅射技术在不锈 钢基体上沉积了 Ti-Nb-N 涂层,发现涂层表面硬度 最高达到1450HK,在30N 载荷下涂层的摩擦因 数为0.23~0.26。GRIMBERG 等[12]采用三阴极真 空电弧等离子枪在硬质合金表面沉积 Ti-Nb-N 涂 层,发现涂层的最大显微硬度为51.5GPa。赵彦辉 等[13]研究发现,采用不同脉冲偏压幅值的电弧离子 镀工艺制备的 Ti-Nb-N 涂层与基体间的结合力在 70~95N 之间,硬度在31~36GPa之间,远高于利 用相同工艺制备的 TiN 薄膜和 NbN 薄膜的显微硬 度(17~30 GPa)。推 测 可 在 TC4 合 金 表 面 沉 积 Nb-Ti-N 薄膜以改善合金的力学性能和耐磨性能。 双阴极等离子溅射沉积技术是利用辉光放电现 象及产生的低温等离子体实现材料表面合金化的表 面工程技术;该技术可将大部分固态合金元素沉积 至基体表面形成合金涂层,其制备的涂层具有质量 高、与基体结合牢固等优点[14]。但是目前未见有关 双阴极等离子溅射沉积技术在 TC4合金表面沉积 Nb-Ti-N 涂层的研究报道。为此,作者采用双阴极 等离子溅射沉积技术在 TC4合金表面制备 NbTiN2 涂层,研究了涂层的物相组成、微观形貌、硬度、与基 体的结合情况以及耐磨性能,以期为改善 TC4合金 的表面耐磨性能提供试验参考。

1 试样制备与试验方法

基 体 为 TC4 合 金 圆 片,尺 寸 为 ?35 mm × 3mm,化学成分如表1所示。源极靶材采用尺寸为 100mm×10mm×5mm 的纯钛和纯铌,纯度均为 99.99%。将基体用砂纸打磨抛光至镜面,并用酒精 超声清洗180s,取出后风干放入干燥皿中备用。将 纯钛和纯铌靶材交替摆放至源极,调整靶材与基体 的距离为10mm;在双阴极等离子溅射沉积过程中 的保护气体为纯度99%的氩气,氩气在高压环境中 可电离出氩离子,起到轰击靶材的作用,沉积1.5h 后通入纯度为99%的氮气作为反应气体。经过多 次试验制备出了表面质量较好的涂层并确定沉积参 数为源极电压900~950V,工件电压300~350V, 氩气和氮气流量比为30∶1,沉积气压保持在35Pa, 保温时间为3h。 采 用D8ADVANCE型X射 线 衍 射 仪 (XRD) 表1 TC4合金的化学成分 Table1 ChemicalcompositionofTC4alloy % 元素 Ti Al V Fe C H N O 质量分数 余 6.04 4.03 0.30 0.10 0.015 0.05 0.15 对涂层进行物相分析,采用铜靶,Kα 射线,测试范围 2θ为20°~80°,扫描速率为0.02(°)·s -1,管电压为 40kV,管电流为40 mA。用 Gemini300型场发射 扫描电子显微镜(SEM)对涂层的表面和截面形貌 进行观察,并采用配备的能谱仪(EDS)进行微区成 分分析及元素面扫描。采用 WS-2005型自动划痕 仪以声发射-动载的评估方式对涂层与基体间的结 合力 进 行 测 试,划 痕 长 度 为 4 mm,划 动 速 度 为 4mm·min -1,加载时间为1min,加载速率为100N· min -1。采用 HXD-1000TMC型显微维氏硬度计测 涂层的硬 度,载 荷 为 1,2,3,5,10 N,保 载 时 间 为 5s,每一载荷下 测 3 次 取 平 均 值。使 用 HT-1000 型球盘式高温摩擦磨损试验机在室温下对涂层和 TC4合金基体以及在500 ℃下对涂层的摩擦磨损 性能进行测试,对磨件为?4mm 的 Si3N4 陶瓷球, 载荷为 2,3,4,5 N,摩 擦 副 主 轴 转 速 为 560r· min -1,摩擦半径为2mm,对磨时间为30min,总共 滑行距离为211.008 m;试验结束后利用扫描电镜 观察磨痕形貌,并用白光干涉三维形貌仪测量磨痕 深度与宽度。磨损率Wr 的计算公式为 Wr = V FS (1) 式中:V 为磨损体积;F 为法向载荷;S 为滑行距离。

2 试验结果与讨论

2.1 物相组成与微观形貌

由图 1 可 以 看 出,制 备 涂 层 的 XRD 谱 与

NbTiN2 标准 XRD 谱(JCPDSNo.089-5134)吻合,

存在4个明显的衍射峰,其衍射角度分别为35.8°,

41.6°,60.3°和72.1°,分别对应(111)、(200)、(220)

和(311)4个晶面,说明制备得到的涂层为具有面心

立方结构的 NbTiN2 涂层。NbTiN2 涂层的(220)

晶面衍射峰为最高峰,且明显比标准 XRD 谱的衍

射峰强很多,表明涂层具有与其表面平行的(220)晶

面的强烈织构。涂层的择优取向使涂层体系的总能

量向着最低的方向发展,涂层内部总能量越低,体系

越稳定[15-16]。通过计算各个晶面的织构取向因子

Thkl

[17]表明涂层的择优取向,计算公式为

Thkl = n∑

n

1

Im(hkl) I0(hkl) Im(hkl)/I0(hkl) (2)

式中:Im(hkl)为涂层(hkl)晶面衍射峰的相对强度;

I0(hkl)为标准 XRD 谱中(hkl)晶面衍射峰的相对强

度;n 为发生衍射的晶面数量。

通常若计算出晶面的 Thkl 大于1,则表示晶体向该晶面方向特定生长,若Thkl 约为1,则表示晶体

的晶面随机取向,若Thkl 小于1,则表示该晶体没有

特定的生长方向[18]。计算得到涂层(111)、(200)、

(220)和(311)晶 面 的 织 构 取 向 因 子 分 别 为 0.05,

0.96,2.64,0.34,表明涂层具有很强的(220)晶面择

优取向特点。

图1 制备的 NbTiN2 涂层的 XRD谱

Fig 1 XRDpatternofpreparedNbTiN2coating

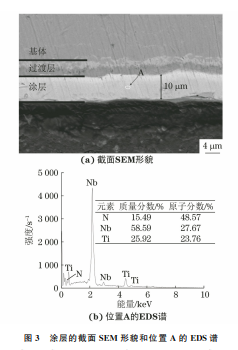

由图2可以看出,涂层表面均匀致密、光滑平

整,无明显孔洞、深坑、裂纹等缺陷。由图3可以看

出:涂层厚度约为10μm,与 TC4合金基体结合紧

密且无明显缺陷;涂层中存在铌、钛、氮3种元素,且

原子比接近1∶1∶2,与 XRD分析结果相符合。基体

与涂层间存在一层过渡层,结合图4的截面线扫描

结果可知,沉积初期由靶材溅射的铌、钛原子渗入

TC4合金基体表面而形成了过渡层。此外,涂层中

每一组成元素的含量随深度的变化基本保持恒定,

表明涂层成分在厚度方向上分布均匀。

2.2 硬度及与基体的结合力

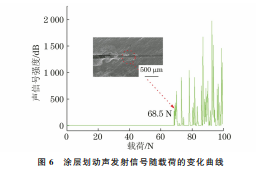

由图5可以看到,不同载荷下涂层的平均硬度 为2478.46 HV,TC4 合 金 基 体 的 平 均 硬 度 为 410.86HV,涂层的硬度约为基体硬度的6倍。由 图6可知,涂层的临界载荷为68.5N。临界载荷通 常用来判断涂层与基体结合力的大小,涂层的临界 载荷达30 N 便 可 满 足 实 际 服 役 工 况 的 结 合 力 要求[19]。因此,涂层与 TC4合金基体结合良好,可满 足使用要求。

2.3 摩擦磨损性能

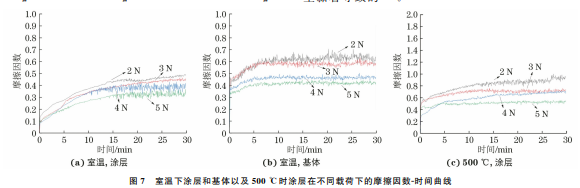

由图7可以看出,相同载荷下 NbTiN2 涂层和 TC4合金基体的室温摩擦因数随时间的变化趋势 是一致的,分为磨合阶段和稳定阶段。室温时各载 图6 涂层划动声发射信号随载荷的变化曲线 Fig 6 Acousticemissionsignalvsnormalloadcurveforcoating 荷作用下,涂层的稳定摩擦因数均低于 TC4合金 基体,这可能是由于涂层表面硬度高,降低了与摩 擦副的实 际 接 触 面 积,减 小 了 表 面 塑 性 变 形。涂 层和 TC4合金基体的摩擦因数都随着载荷的增加 而减小,这是因为在干滑动磨损过程中,摩擦界面 处产生的摩 擦 热 随 着 法 向 载 荷 的 增 大 而 增 大,摩 擦热效应导 致 摩 擦 面 接 触 温 度 升 高,进 而 引 起 摩 擦化学反应 使 磨 损 产 生 的 磨 屑 被 氧 化,这 些 氧 化 产物提供了 固 体 润 滑 作 用,从 而 降 低 了 试 样 表 面 的摩擦因数[20]。500 ℃下涂层的摩擦因数相比于 室温时均有 所 增 加,说 明 温 度 的 升 高 会 导 致 涂 层 在磨损过程 中 的 摩 擦 力 增 大,这 是 由 于 温 度 升 高 使得涂层表 面 不 断 生 成 氧 化 膜,在 压 力 作 用 下 发 生黏着导致的[21]。

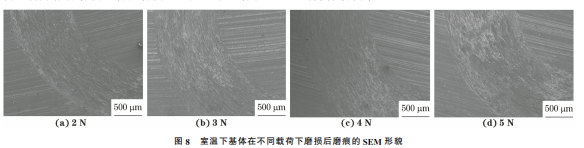

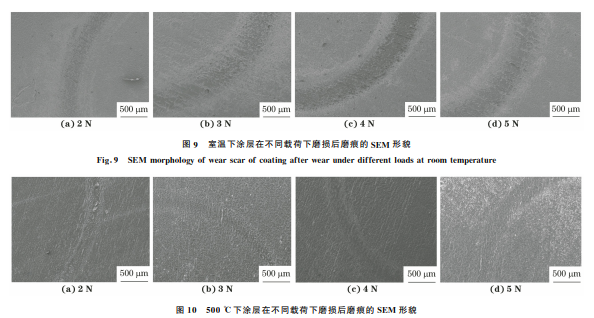

由图8和图9可知,室温下涂层与 TC4合金基 体的磨痕宽度都随着载荷的增加而增大,且涂层的 磨痕宽度明显小于基体。室温下 TC4合金基体的 磨痕上有明显可见的泛白的磨屑,边缘处有小片状 的磨屑堆积,这是因为在摩擦过程中两接触面因原 子键合作用而产生黏着现象,黏着点被剪断后脱落 而形成磨屑[22],同时有明显的犁沟,说明基体的磨 损机制为黏着磨损和磨粒磨损。室温下涂层磨痕两 侧存在明显的磨屑堆积,说明其排屑能力较好,且其 磨痕表面相对基体更为光滑平整。由图10可以看 出,在500 ℃时不同载荷下磨损后涂层表面呈现鳞 片状纹路,磨痕比室温下的磨痕更窄更浅,这是由于 在高温环境下经过一段时间磨损后,涂层表面充分 氧化形成具有保护作用的氧化膜,氧化膜剥落时部 分氧化物被磨碎碾压在剥落区内,这会在一定程度 内降低磨损率[23]。由图11可以看出:室温时涂层在5N 载荷下磨 损后磨痕表面有许多凹坑,这是由于在接触压应力 的作用下,涂层表面因疲劳而产生材料损失[24],说 明 涂层的磨损机制为疲劳磨损;磨痕中所含的元素比涂层多了硅和氧元素,表明涂层还发生少量的黏 着磨损和氧化磨损。由图12可知,500 ℃时5N 载 荷下涂层的磨痕中存在片状压实的黏着磨屑,磨损 机制为黏着磨损,同时磨痕中氧元素含量比室温下 高很多,说明涂层还发生了较严重的氧化磨损。涂 层磨痕中均未检测到除涂层和基体共有的钛元素以 外的基体元素,说明涂层并未磨穿。 当载荷为2,3,4,5N 时,TC4合金基体在室温 下的磨损率分别为5.51×10 -4,6.02×10 -4,6.74× 10 -4,7.21×10 -4 mm 3·N -1·m -1,室温下涂层的磨 损率分别为3.16×10 -5,3.64×10 -5,4.36×10 -5, 7.98×10 -5 mm 3·N -1·m -1,500 ℃下涂层的磨损率

分别为2.22×10 -5,2.04×10 -5,1.79×10 -5,1.56× 10 -5 mm 3·N -1·m -1。室温下涂层的磨损率比 TC4 合金基体低了一个数量级,说明涂层的耐磨性能更 好;500 ℃下涂层的磨损率相比于室温时更低,表明 在高温环境下涂层的耐磨性能得到进一步提升。可 知,NbTiN2 涂层可以有效提升 TC4合金基体的耐 磨性能。

3 结 论

(1)采用双阴极等离子溅射沉积技术在 TC4 合金表面制备的 NbTiN2 涂层具有很强的(220)晶 面择优取向特点,表面均匀致密,光滑平整,无孔洞、 裂纹等缺陷,厚度约为10μm;涂层的平均硬度为 2478.46HV,约为基体硬度的6倍;涂层划痕试验 的临界载荷为68.5N,涂层与基体结合良好。 (2)室温时在不同载荷下磨损后,涂层的摩擦 因数低于基体,磨痕比基体的窄,涂层的主要磨损机 制是疲劳磨损,基体的磨损机制为磨粒磨损和黏着 磨损,同时涂层的磨损率比基体低一个数量级,耐磨 性能优于基体。500 ℃时涂层在不同载荷下磨损后 的磨痕比室温的更窄更浅,磨损机制为黏着磨损和 氧化磨损,摩擦因数较室温的高,但磨损率较低,表 现出更好的耐磨性能。

来源:材料与测试网