分享:钽的添加对 Ni-5Al和 Ni-10Al合金 高温抗氧化机理的影响

王慧聪,刘景叶,李伟洲,解传滨,李 浩,张修海

(广西大学,有色金属及材料加工新技术教育部重点实验室,南宁 530004)

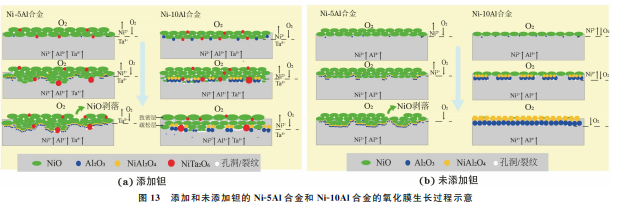

摘 要:采用粉末冶金方法制备了添加不同质量分数(0~7%)钽的 Ni-5Al和 Ni-10Al镍基高 温合金,通过1100℃×100h的高温氧化试验研究了钽的添加对这2种合金高温抗氧化机理的影 响。结果表明:添加相同含量钽的 Ni-10Al合金单位面积氧化质量增量高于 Ni-5Al合金;钽的添 加促进了 Ni-5Al合金氧化膜中 NiO 的长大和 NiTa2O6 的生成,随着氧化过程进行,Al2O3 和 NiAl2O4 组成的氧化层在 NiO/基体界面处生成,阻碍了合金的进一步氧化;添加钽的 Ni-10Al合 金表面氧化膜包括外侧致密 NiO 氧化层以及内侧疏松的由 NiO、Al2O3、NiAl2O4 和 NiTa2O6 组 成的氧化层,内氧化层中存在细小孔洞,该合金较差的高温抗氧化性与疏松的氧化膜以及氧化膜内 缺陷和 NiTa2O6 的形成有关。

关键词:镍基高温合金;钽;高温抗氧化性能;氧化膜 中图分类号:TG172.82 文献标志码:A 文章编号:1000-3738(2022)08-0058-10

0 引 言

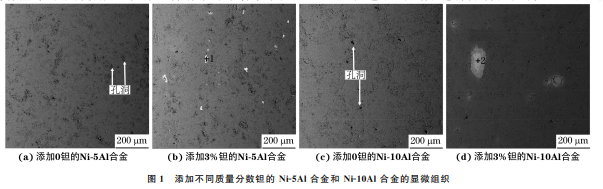

镍基高温合金具有较高的高温强度、良好的耐 腐蚀和高温抗氧化性能,已广泛应用于制造航空发 动机和各类燃气涡轮机的热端部件[1-3]。Ni-Al体 系高温合金的良好高温抗氧化性能主要依靠在基体 上生成α-Al2O3 保护膜来实现[4],同时铝与镍发生 58 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 图1 添加不同质量分数钽的 Ni-5Al合金和 Ni-10Al合金的显微组织 Fig 1 MicrostructuresofNi-5Alalloy a-b andNi-10Alalloy c-d withdifferentmassfractionsoftantalum 固溶生成力学性能优异的肀'相,因此 Ni-Al合金体 系成为高温合金设计的基础。通过添加铪、锆、钇、 镝等稀土元素可以提高 Ni-Al体系高温合金的抗氧 化性以及基体和氧化膜的黏附性[5-6],通过添加钽、 铬、钛、钨和钴等元素可以起到固溶强化的作用[7-8]。 其中钽能置换一部分铝和钛而进入γ'相,同时也能 与碳形成稳定的 TaC [9],但是目前有关钽对高温抗 氧化性的影响方面存在众多争议:YANG 等[10]研 究表明,与未添加钽的镍基高温合金相比,当添加钽 的原子分数低于1%时,镍基高温合金的抗氧化性 得到增强,当其原子分数超过3%后,高温下合金中 会生成 NiTa2O6、TaO2 等钽氧化物,降低合金的抗氧 化性能;GAO 等[11]研究发现,添加钽后高温下镍基 高温合金中生成的 TaO2 可以有效填充 Cr2O3 氧化 层的孔隙以阻碍氧的进入,从而降低合金的氧化速 率,同时钽的质量分数低于5%时可以有效提高镍基 高温合金的高温抗氧化性,这与钽可以促进 Al2O3 氧 化层的形成并抑制氧的内扩散有关。现阶段,镍基高 温合金的成分设计较复杂,其高温抗氧化性受多种元 素的影响。为了系统研究钽对镍基高温合金高温抗 氧化性能的影响,作者以 Ni-5Al和 Ni-10Al合金为基 础,采用粉末冶金方法制备了添加不同质量分数钽的 镍基高温合金,研究了钽的添加对合金高温抗氧化机 理的影响,以期为钽元素在提高 Ni-Al合金体系高温 抗氧化性能方面的应用提供理论依据。

1 试样制备与试验方法

试验 材 料 包 括 镍 粉 (平 均 粒 径 50μm,纯 度 99.8%)、铝粉(平均粒径37.5μm,纯度99.7%)、钽 粉(平均粒径100μm,纯度99.9%),均由北京佳铭 有限 责 任 公 司 提 供。 按 照 Ni-xAl-yTa(质 量 分 数/%,x=5,10,y=0,1,3,5,7)的名义成分配料, 将称量好的原料粉放入装有不锈钢球的球磨罐中, 在 QM-3SP4 型 行 星 式 球 磨 机 进 行 球 磨,转 速 为 150r·min -1,球磨时间为 600 min,球料质量比为 9.8∶1,保护气体为氩气;按0.004mL·g -1的剂量添 加聚乙 二 醇 作 为 粉 末 的 润 滑 剂 和 黏 结 剂,研 磨 5min后,用自制液压千斤顶及其配套装置将粉末 压制成尺寸为12mm×12mm×3mm 的坯块,压 力为 550 MPa,保 压 时 间 为 1 min;将 坯 块 放 入 ZT-40-20型真 空 碳 管 炉 中 进 行 烧 结,烧 结 温 度 为 1300 ℃,保温时间为2h,随炉冷却至室温。 将烧结后的合金试样用2000 # 砂纸打磨后,放 入无水乙醇中进行超声清洗、干燥,使用游标卡尺测 量试样的尺寸,计算其表面积;将试样放入预先烧至 恒重的 Al2O3 坩埚中,在ssx2-8-16型电阻炉中进 行高温氧化试验,氧化温度为1100 ℃,氧化时间为 100h,气氛为空气,分别在氧化0.5,1,3,6,10,20, 40,60,100h后取出试样,空冷至室温,采用精度为 0.01mg的电子天平称取高温氧化试验前后试样的 质量,计算单位面积氧化质量增量并绘制氧化动力 学曲 线。 采 用 Rigaku2500V 型 X 射 线 衍 射 仪 (XRD)对氧化前后的试样表面进行物相分析,采用 铜靶,Kα 射 线,工 作 电 压 为 40kV,工 作 电 流 为 40mA,扫描范围2θ为20°~80°,扫描速率为8 (°)· min -1;使用 SU8020型扫描电镜(SEM)对氧化前 后的微观形貌进行观察,并用 SEM 附带的能谱仪 (EDS)进行微区成分分析。

2 试验结果与讨论

2.1 显微组织及物相组成

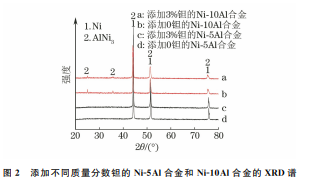

由图1可知,添加不同质量分数钽的 Ni-5Al合 金和 Ni-10Al合金中均存在较多小孔洞,且孔洞的 数量并未随 铝 和 钽 含 量 的 不 同 而 发 生 明 显 变 化, 同时添加钽的合金中存在白色相。对位置1和位 置2处白色 相 的 成 分 进 行 分 析,得 到 位 置 1 处 的 59 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 成分(原 子 分 数/%)为 2.42Ni,5.36Al,92.22Ta, 位置2处为0.76Ni,4.20Al,95.04Ta,可知合金表 面出现钽元素的聚集。聚集的钽在高温氧化过程 中将发生氧化,从而影响合金的高温抗氧化性能。 由图2 可 以 看 出,Ni-5Al合 金 的 基 体 相 为 镍,而 Ni-10Al合金的 基 体 相 为 AlNi3,这 是 因 为 随 着 铝 含量的增加,更 多 的 铝 与 基 体 镍 中 形 成 金 属 间 化 合物 AlNi3 [12]。 图2 添加不同质量分数钽的 Ni-5Al合金和 Ni-10Al合金的 XRD谱 Fig.2 XRDpatternsofNi-5AlandNi-10Alalloyswith differentmassfractionsoftantalum

2.2 氧化动力学曲线

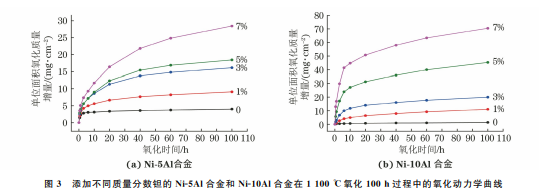

由图3可知,在氧化初期,不同试验合金的单位 面积氧化质量增量增加的速率较快,随着氧化时间 的延长,其增加速率逐渐降低。在氧化初期,合金表 面生成的氧化膜较薄且不完整,氧气直接与表面的 金属离子发生化学反应,因此氧化质量增量迅速增 加;随着氧化的进行,合金表面的氧化膜厚度增加且 更加致密,氧化反应由氧气和金属离子在氧化膜中 的扩散控制,氧化质量增量增加缓慢并呈抛物线规 律。随着钽添加量的增加,合金的单位面积氧化质 量增量增加,这是因为钽含量的增加使钽的偏析程 度增大,而氧在锆中的溶解度较高,从而加速了高温 下钽的氧化[13]。可知,合金的高温抗氧化性能随钽 含量的增加而变差。未添加钽(添加量为0)时,Ni10Al合金的单位面积氧化质量增量明显低于 Ni5Al合金,可见铝含量的增加提高了合金的抗氧化 性,但是添加相同质量分数的钽后,Ni-10Al合金的 单位面积氧化质量增量高于 Ni-5Al合金,可以看出 钽对 Ni-10Al合金高温抗氧化性能的影响更大。

2.3 氧化膜的物相组成

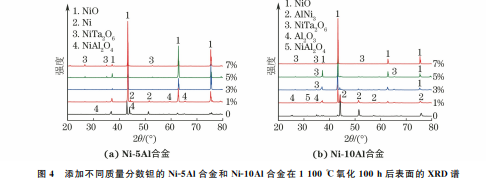

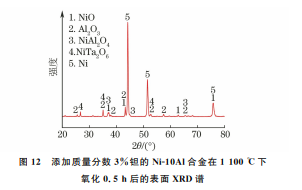

由图4可知:高温氧化后未添加钽的 Ni-5Al合 金表面由 NiO、镍以及少量 NiAl2O4 相组成,说明 氧化膜的主要物相为 NiO;添加钽后,NiO 的衍射 60 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 峰强度明显增强,说明钽的添加促进了 NiO 的生 成;钽的质量分数为1%时,基体的衍射峰强度大幅 度降低,且 NiAl2O4 相 的 衍 射 峰 消 失,这 是 因 为 NiO 氧化膜的增厚使得合金内部的基体和 NiAl2O4 相未完全被检测到;当钽质量分数大于1%时,表面 检测出 NiTa2O6 相,并且其衍射峰强度随着钽添加 量的提高而增强。高温氧化后未添加钽的 Ni-10Al 合金表面主要由 Al2O3、NiAl2O4 和 AlNi3 相组成, 说明此时氧化膜主要由 Al2O3 和 NiAl2O4 相组成。 Al2O3 由于其致密性高和化学稳定性好而对基体起 到良好的保护作用;细小的 NiAl2O4 尖晶石分散在 氧化膜中,有效增强了氧化膜的致密性,阻碍了氧气 的进入,从而对基体起到一定的保护作用[14]。添加 质量分数1%钽的 Ni-10Al合金表面 Al2O3 的衍射 峰明显减弱,此时氧化膜主要由大量 NiO 与少量的 Al2O3 和 NiTa2O6 组 成;当 钽 的 质 量 分 数 不 低 于 3%时,表 面 由 NiO 和 NiTa2O6 相 组 成,不 存 在 Al2O3 相,并且 NiO 和 NiTa2O6 相的衍射峰强度随 钽添加量的提高而增强。高温下合金表面 NiO 的 生长速率较快,粗大的 NiO 晶粒不仅塑性较差而且 致密性 也 较 差,难 以 对 合 金 起 到 较 好 的 保 护 作 用[15-17] ;已有研究[13]表明 NiTa2O6 相不具备良好 的高温抗氧化性,这解释了其氧化膜的保护性减弱 的原因,动力学上反映出氧化质量增量的提高。未 添加钽的 Ni-5Al合金表面的主要氧化物为 NiO,铝 含量的增加改变了氧化膜的组成,使 Ni-10Al合金 表面形成了以 Al2O3 为主的氧化膜,因此未添加钽 的 Ni-10Al合金具有较好的高温抗氧化性,氧化质 量增量较 低,高 温 氧 化 100h 后 的 质 量 增 量 仅 为 1.4mg·cm -2,低于 Ni-5Al合金的 4.0 mg·cm -2。 在 Ni-5Al合金和 Ni-10Al合金中添加钽后,Al2O3 的生长受抑制,生成的氧化膜中含有大量的抗氧化 性差的 NiO 和少量的 NiTa2O6,合金的氧化质量增 量随着钽添加量的增加而大幅提高。 对于 Ni-10Al合金,Al2O3 的形成对其高温抗氧 化性具有重要作用。通过热力学手册[18]计算得出, 在1100℃下,生成1mol的 Al2O3 和 Ta2O5 的吉布 斯自由 能 分 别 为 -1237kJ·mol -1 和 -1540kJ· mol -1。吉布斯自由能越负,该元素越容易与氧反 应,所生成的氧化物越稳定[19]。可以判断在高温氧 化环境中,钽更容易和氧发生反应生成 Ta2O5,因此 在钽 质 量 分 数 不 超 过 3% 时,合 金 表 面 能 检 测 到 Al2O3,而 当 钽 质 量 分 数 超 过 3% 后,未 检 测 出 Al2O3 的存在。所有合金在高温氧化 100h 后的 XRD 谱 中 不 存 在 Ta2O5,钽 的 氧 化 物 仅 有 NiTa2O6,说明在1100 ℃下 Ta2O5 不能稳定存在。 KOMORI等[20]指出:当温度低于830 ℃时,在 Ni-Ta 合金中 Ta2O5 可以稳定存在;但当温度高于830 ℃ 时,Ta2O5 就 会 和 NiO 反 应 生 成 双 氧 化 物 NiTa2O6,因此高温下 NiTa2O6 是比 Ta2O5 更稳定 的物质。SATO 等[21]研究发现,铝、铬、硅的添加可 以降低生成 Al2O3 的吉布斯自由能,从而促进连续 Al2O3 氧化膜的形成,钽、钨、铌、钌等高价元素会降 低氧空位 浓 度 而 对 Al2O3 的 形 成 产 生 不 利 影 响。 PARK 等[22]曾提出:在850 ℃时,合金表面 Al2O3 的形成受钽含量的抑制,且钽含量越高,该抑制作用 越明显;当温度升高到1000 ℃时,铝和氧的扩散能 力提高,Al2O3 的形成不再受钽含量的影响。作者 设计的试验排除了其他元素的干扰,XRD 结果表明 在1100 ℃下 Al2O3 的形成依然受到钽元素的抑 制,且该抑制作用随钽含量的提高而增强,该结果与 PARK 等的研究结果不同,其原因可能是 PARK 等 设计的合金成分更加复杂,其他元素影响也降低了 生成 Al2O3 的吉布斯自由能或增加了氧空位浓度。

2.4 氧化膜微观形貌

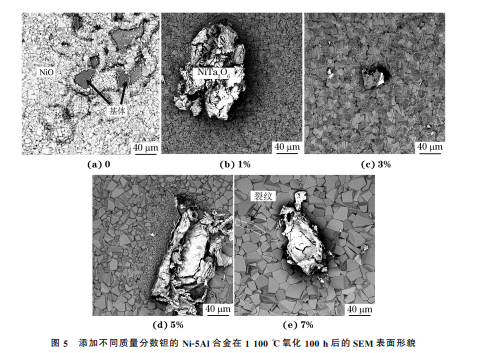

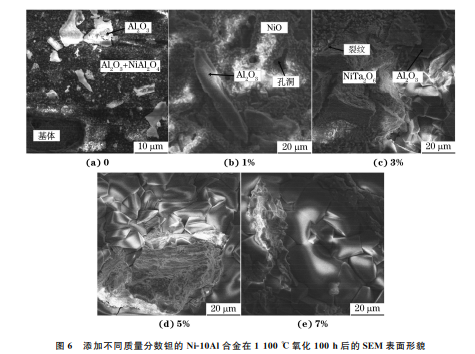

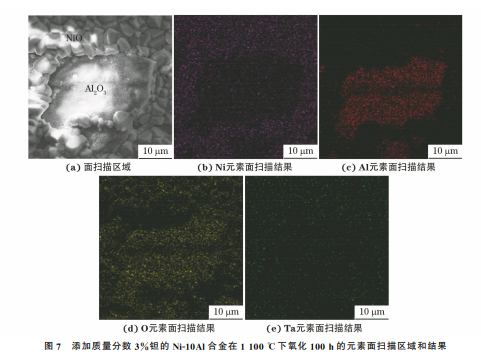

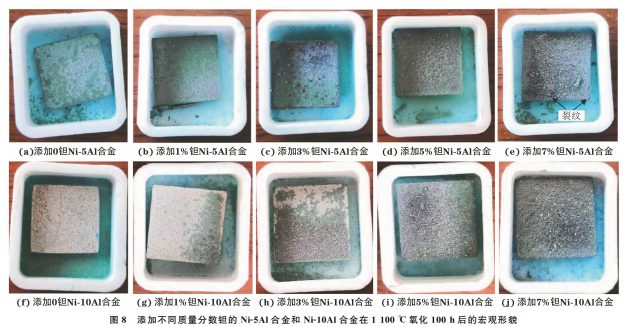

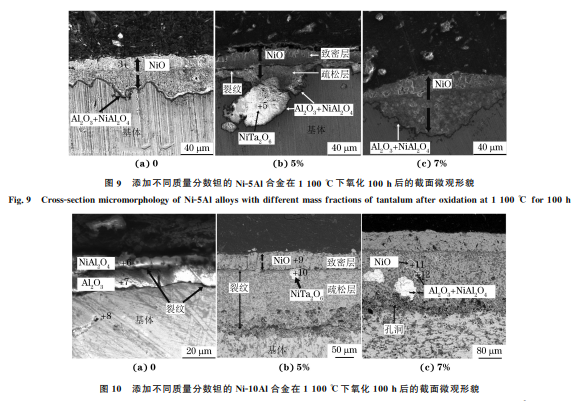

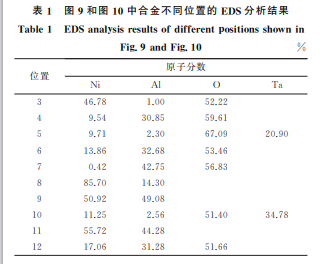

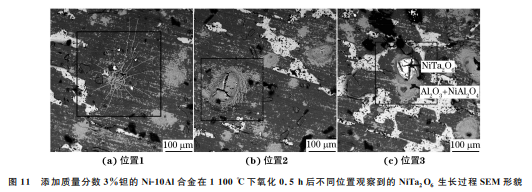

由图5 和图 6 可以看出:未添加钽时,Ni-5Al 合金表面氧化膜由大量的 NiO 组成,而 Ni-10Al合 金 表 面 氧 化 膜 主 要 由 大 量 的 Al2O3 以 及 少 量 NiAl2O4 组成;随着钽添加量的增加,Ni-5Al合金 和 Ni-10Al合金表面 NiO 迅速增多,在氧化膜上均 匀分布,而钽的氧化物 NiTa2O6 聚集生长,这是因 为合金在烧结过程中发生了钽的偏聚。随着钽添加 量的增加,Ni-5Al合金和 Ni-10Al合金表面氧化膜 中 NiO 的晶粒尺寸增大,这是由于钽的添加对 NiO 的生长过程产生了影响,NiO 为金属不足的p型半 导体氧 化 物,其 形 成 过 程 受 镍 离 子 的 体 扩 散 控 制[23-24]。由图7可知,钽元素均匀分布在 NiO 氧化 膜中,而高价钽离子的掺杂改变了镍离子的体扩散 速率,这是因为钽的添加提高了镍离子空穴浓度,加 快了镍离子的体扩散速率,加速了 NiO 的生长[2], 表现为 NiO 晶粒尺寸的增加。在添加质量分数7% 钽的 Ni-5Al合金表面 NiO 中观察到裂纹,且添加 不同质量分数钽的 NiTa2O6 中也都存在裂纹,同时 未添加钽的合金氧化膜有不同程度的剥落。剥落和 裂纹的形成与氧化膜的应力有关,应力主要来源于 生长应力和热应力。1100 ℃高温下,NiO是由镍 61 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响离子通过氧化膜在氧化膜/空气界面与氧反应生成, 生长应力得到一定的释放而不占主导地位,因此表面 裂纹的产生可用热应力来解释:试样放入和取出高温 炉的加热和冷却过程导致了氧化膜的生成并产生了 膨胀和收缩;不同氧化物的热膨胀系数存在差异,从 而产生热应力;NiO 和 NiTa2O6 的塑性较差,热应力 通过氧化膜的开裂和剥落得到释放。未添加钽的 Ni10Al合金氧化膜由 NiAl2O4 和 Al2O3 组成,在生长 应力作用下复杂的氧化膜会发生少量剥落而暴露出 基体,添加钽后氧化膜中存在较多孔洞和裂纹。 由图8可以看出,与未添加钽的合金相比,添加 钽后 Ni-5Al合金的氧化膜剥落程度明显降低,而 Ni-10Al合 金 的 氧 化 膜 无 明 显 变 化 。由 图9和 表1 可 以看出,未添加钽的Ni-5Al合金氧化膜由外侧的 62 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 图7 添加质量分数3%钽的 Ni-10Al合金在1100 ℃下氧化100h的元素面扫描区域和结果 1100 ℃for100h NiO 和 内 侧 少 量 的 Al2O3 和 NiAl2O4 组 成,同 时 NiO氧化层由外侧的致密层和内部的疏松层组成,较 厚的 NiO氧化层使得内部生成少量未能被 XRD 发 现 的 Al2O3。NiAl2O4 的 形 成 是 由 于 在 NiO 和 Al2O3 接触的界面处发生了固相反应 NiO+Al2O3→ NiAl2O4 [25]。添加钽后在 Ni-5Al合金氧化膜/基体的 界面处出现富钽相颗粒,经EDS分析得出该相主要为 NiTa2O6。在高温氧化过程中,未添加钽的 Ni-5Al合 金氧化膜内外层的应力不同,构成复杂的应力分布状 态,当冷却后内部应力得到释放,使氧化膜发生剥落; 当添加钽后,表面的氧化膜主要由 NiO和 NiTa2O6 组 成,且外侧的 NiO致密层与内部的 NiO疏松层连接处 出现裂纹,裂纹的出现有利于 NiO生长应力的释放,使 得外侧的 NiO氧化层与内部的黏附性降低;随着钽质 量分数达到7%时,粗大 NiO的形成使得外侧 NiO 氧 化 层致密性下降,且出现了裂纹。由图10和表1可以 63 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 ℃for100h 图10 添加不同质量分数钽的 Ni-10Al合金在1100 ℃下氧化100h后的截面微观形貌 未添加钽的 Ni-10Al合金表面氧化膜由外侧 NiAl2O4 和 内 侧 Al2O3 组 成,Al2O3/基 体 以 及 Al2O3/NiAl2O4 的界面处存在裂纹,容易引起氧化 膜的剥落;当添加钽后,氧化膜由外侧致密 NiO 外 氧化层以及内侧疏松的内氧化层组成,内氧化层由 浅灰色的 NiO、白色的 NiTa2O6 和深灰色的含镍、 铝、氧的物质组成,根据 EDS分析推测深灰色物质 为 NiAl2O4 和 Al2O3,且 这 两 相 主 要 分 布 在 NiTa2O6 周围;钽的加入阻碍了连续 Al2O3 层的形 成,不连续的 Al2O3 层并不能起到阻碍离子扩散的 作用,反而与生成的 NiO 一起组成疏松层,同时与 NiO 反 应 生 成 NiAl2O4。 因 此,由 NiO、Al2O3、 NiAl2O4 以及 NiTa2O6 组成的疏松层在热应力和 生长应力的作用下容易出现裂纹和孔洞,阻碍了连 续 Al2O3 层的形成而使氧化膜具有较差的致密性。 外侧 NiO 的形成由镍离子向外扩散控制,从而在氧 化膜与基体界面留下大量的空位,而空位通常会在 晶界聚集形成孔洞[23]。孔洞的存在降低了氧化膜 与基体的结合强度,在外力的作用下容易使氧化膜 剥落。可以判断,相比于 Ni-5Al合金,添加钽后 Ni10Al合金的氧化质量增量的急剧上升与合金疏松 的氧化膜以及严重的内氧化有关,而内氧化的产生 主要与 氧 化 膜 内 的 缺 陷,如 孔 洞、裂 纹 等,以 及 NiTa2O6 的生成有关。 由图11和图12可以看出,添加质量分数3% 钽的 Ni-10Al合金在1100 ℃下氧化后,富钽相从 氧化膜内部向表面进行生长,该过程经历了3个阶 段:第1阶段是 NiTa2O6 的生成导致氧化膜出现裂 纹,氧 化 膜 由 NiO、Al2O3 以 及 NiAl2O4 组 成, NiTa2O6 的生成增大了氧化膜中的内应力,氧化膜 因塑性较差,通过开裂释放应力;第二阶段是大量的 深灰色物质在 NiTa2O6 附近聚集,推测为 Al2O3 和 NiAl2O4;第三阶段是 NiTa2O6 继续聚集长大,并出 64 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 图11 添加质量分数3%钽的 Ni-10Al合金在1100 ℃下氧化0.5h后不同位置观察到的 NiTa2O6 生长过程SEM 形貌 Fig.11 SEM morphologyofNiTa2O6growthprocessinNi-10Alwith3wt%tantalumobservedatdifferentpositionsafter oxidationat1100 ℃for0.5h 图13 添加和未添加钽的 Ni-5Al合金和 Ni-10Al合金的氧化膜生长过程示意 Fig 13 SchematicofoxidationfilmgrowthprocessofNi-5AlalloyandNi-10Alalloywith a andwithout b tantalum 图12 添加质量分数3%钽的 Ni-10Al合金在1100 ℃下 氧化0.5h后的表面 XRD谱 Fig.12 SurfaceXRDpatternofNi-10Alalloywith3wt%tantalum afteroxidationat1100 ℃for0.5h 现开裂现象。氧化100h后的氧化膜形貌上也观察 到 NiTa2O6 开裂现象。结合氧化膜的表面和截面 形貌,得出 Ni-5Al合金和 Ni-10Al合金在高温氧化 过程中氧化膜的生长过程模型,如图13所示。未添 加钽时,在氧化初期氧通过吸附作用附着在合金表 面,由于镍的质量分数高,活度较大,氧优先与镍反 应生成 NiO,此时镍的扩散速率主要由氧和镍的化 学反应控制,使得靠近氧化膜基体中的大量镍离子 由于向外扩散而出现贫镍区域;致密性较差的 NiO 不能对合金基体起到保护作用,氧通过 NiO 层扩散 到 NiO/基 体 界 面 并 与 铝 反 应 生 成 Al2O3,同 时 NiAl2O4 在 NiO/Al2O3 界 面 处 生 成。Ni-10Al合 金由于 铝 含 量 较 高,在 其 表 面 更 易 形 成 连 续 的 Al2O3 层,进而阻碍镍离子的扩散,抑制 NiO 的生 成。随着氧化时间的延长,生成的 Al2O3 与表面存 留的 NiO 反应生成 NiAl2O4,使得 Ni-10Al合金氧 化后的氧化膜由外侧的 NiAl2O4 和内侧的 Al2O3 组成。Ni-5Al合金因含有较高的镍而在氧化前期 生成了大量的 NiO,虽然在氧化后期生成了 Al2O3 层,但大量的 NiO 和 Al2O3 反应生成 NiAl2O4 而 消耗 了 Al2O3,同 时 最 外 层 仍 存 留 了 大 量 NiO, NiO/基体界面以 NiAl2O4 和 Al2O3 混合物为主; 虽然 NiAl2O4 和 Al2O3 层的形成阻碍了合金的进 一步氧化,但 其 最 终 的 单 位 面 积 质 量 增 量 仍 高 于 Ni-10Al合金。添加钽后,Ni-5Al合金表面 NiO 生 长速率加快,NiO 层厚度增加,同时在 NiO 的致密 层和疏松层界面处出现裂纹,从而降低了氧化膜的 黏附性,同时 NiTa2O6 也在氧化膜表面和氧化膜/ 基体界面处聚集出现,对合金高温抗氧化性产生不 利 影 响;当 NiO 生 长 到 一 定 程 度 后,Al2O3 和 NiAl2O4 组成的氧化层在 NiO/基体界面处生成,阻 65 王慧聪,等:钽的添加对 Ni-5Al和 Ni-10Al合金高温抗氧化机理的影响 碍了合金的进一步氧化。添加钽后,Ni-10Al合金 中钽的氧化物相比于 Al2O3 优先聚集生长,在氧化 膜表面生成 NiTa2O6;铝在 NiTa2O6 周围聚集,与 镍、氧反应生成 NiAl2O4 并将 NiTa2O6 包裹其中, 阻碍了连续 Al2O3 保护膜的形成,此时合金的氧化 速率较快,高温抗氧化性能较差。同时,钽的加入促 进了镍离子的扩散,加速了 NiO 的生长。随着氧化 的进 行,氧 化 膜 厚 度 增 加,形 成 了 由 NiO、Al2O3、 NiAl2O4 以及 NiTa2O6 组成的疏松氧化层,这为氧 穿过氧化膜向内部扩散提供了通道;氧化膜/基体界 面处镍的贫化使该界面处产生了大量的空位,空位 的聚集使得内氧化层中形成了细小的孔洞,从而提 高了氧化膜/基体界面处的氧分压,促进了基体中镍 离子的进一步氧化。

3 结 论

(1)在高温氧化初期,2种合金的单位面积氧 化质量增量增加的速率较快,随着氧化时间的延长, 其增加速率逐渐降低;未添加钽的 Ni-10Al合金的 单位面积氧化质量增量明显低于 Ni-5Al合金,铝含 量的增加提高了合金的抗氧化性,但是添加相同质 量分数钽后,Ni-10Al合金的单位面积氧化质量增 量高于 Ni-5Al合金,钽对 Ni-10Al合金高温抗氧化 性能的影响更大。 (2)未添加钽的 Ni-5Al合金氧化膜由外侧的 NiO 和内侧少量的 Al2O3 和 NiAl2O4 组成,钽的加 入促进了 NiO 的长大和 NiTa2O6 的生成,随着氧 化过程的进行,Al2O3 和 NiAl2O4 组成的氧化层在 NiO/基体界面处生成,阻碍了合金的进一步氧化; 未 添 加 钽 的 Ni-10Al 合 金 表 面 氧 化 膜 由 外 侧 NiAl2O4 和内侧 Al2O3 组成,添加钽后氧化膜包括 外侧致密的 NiO 氧化层以及内侧疏松的由 NiO、 Al2O3、NiAl2O4 和 NiTa2O6 组成的氧化层,内氧化 层中存在细小的孔洞。 (3)未添加钽时,铝含量的增加促进了 Al2O3 氧化膜的生成,使得 Ni-10Al合金的高温抗氧化性 高于 Ni-5Al合金;相 比 于 Ni-5Al合 金,添 加 钽 后 Ni-10Al合金较差的高温抗氧化性与合金疏松的氧 化膜以及严重的内氧化有关,而内氧化的产生主要 与氧化膜内的缺陷,如孔洞、裂纹等,以及 NiTa2O6 的生成有关。钽促进了 NiO 的生成并抑制了连续 Al2O3 层的形成,因此在设计含钽合金时应综合考 虑钽和铝的含量以保证形成连续的 Al2O3 层。

来源:材料与测试网