分享:碳纤维增强树脂基复合材料加工表面粗糙度 对疲劳性能的影响

范文涛,陈 燕,陈逸佳,谢松峰 (南京航空航天大学,江苏省精密与微细制造技术重点实验室,南京 210016)

摘 要:采用磨削和铣削(顺铣、逆铣)加工工艺获得不同表面粗糙度Sa 的碳纤维增强树脂基 (CFRP)复合材料试样并进行拉-拉疲劳试验,基于刚度退化模型分析了加工表面粗糙度对疲劳性 能的影响。结果表明:磨削、顺铣和逆铣试样的Sa 分别为1.2,3.2,5.9μm;磨削试样0°纤维铺层表 面纤维缺失,存在空隙,铣削试样在45°纤维铺层表面存在较多凹坑,其中顺铣试样凹坑更多且更 深;磨削试样的疲劳寿命最高,逆铣试样次之,顺铣试样最低;随着Sa 的增大,CFRP复合材料试样 表面裂纹迅速萌生扩展,刚度退化初始阶段的退化速率升高,刚度退化I阶段更快结束,试样的疲 劳寿命降低。

关键词:碳纤维增强树脂基复合材料;三维表面粗糙度Sa;磨削;铣削;疲劳寿命;刚度退化 中图分类号:TH145 文献标志码:A 文章编号:1000-3738(2022)01-0091-06

0 引 言

碳纤维增强树脂基(CFRP)复合材料因具有高 比强度,高比模量以及良好的耐腐蚀性、耐疲劳性和 阻尼减震性,在航空航天领域得到了广泛应用[1]。 目前 CFRP复合材料零件主要采用近净成形技术 进行制备,为了满足零件最终的形状、尺寸和装配要 91 范文涛,等:碳纤维增强树脂基复合材料加工表面粗糙度对疲劳性能的影响 求,还经常需要对 CFRP复合材料零件进行切边加 工。航空制造业对 CFRP 复合材料零件机加工后 的毛刺、撕裂、分层缺陷以及表面粗糙度都有标准要 求[2-3]。在复合材料零件缺陷和表面粗糙度满足标 准的前提下,表面粗糙度不同对疲劳性能的影响还 没有明确定论,而研究加工表面粗糙度对复合材料 疲劳性能的影响有着重要意义。 目前,工业领域用于评定复合材料零件加工表 面的表面粗糙度参数为算术平均高度(Ra)。该参 数最初是用来评定金属材料加工表面质量的,当用 于评定复合材料时存在一定不足[4]。韩胜超[3]发现 纤维切削角为45°的 CFRP复合材料纤维层中会随 机产生大量微坑缺陷,这对 Ra 的测试有较大干扰 性,同一加工表面不同位置 Ra 检测结果会出现较 大差异。相比于Ra,三维表面粗糙度Sa 可反映整 个表面的高度偏差信息,从而避免复合材料表面粗 糙度测试中的干扰[5]。 随着 CFRP 复合材料在飞机主承力结构上的 应用日益增多,以及轻量化要求的日益提高,复合材 料结构的疲劳问题日益凸显[6]。目前,对复合材料 疲劳性能的研究主要集中在环境以及材料本身的影 响方面,并常用到疲劳寿命模型及刚度退化模型[7]。 方毅[8]采用寿命预测及刚度退化模型研究了湿热老 化对碳纤维/环氧树脂板材拉伸疲劳性能的影响,较 好地解释了 CFRP复合材料板材的湿热老化过程。 HADDAD等[4]研究了临界刚度退化率与 CFRP复 合材料疲劳寿命之间的关系,发现临界刚度退化率 越高 的 试 样 疲 劳 寿 命 越 长。DORMOHAMMDI 等[9]研究发现,复合材料在疲劳过程中的损伤演化 大体上可以分为3个阶段:I阶段为疲劳起始阶段, 主要表现为基体弥散性开裂,各单层内裂纹扩展,刚 度剧烈下降,该阶段占总疲劳寿命的比例一般小于 20%,一般以基体裂纹密度达到饱和状态为结束标 志,该状态称为特征损伤状态(CDS)[10-11] ;Ⅱ阶段占 据疲劳寿命的比例很大,表现为剩余刚度缓慢线性 下降,损伤类型主要为纤维断裂、基体开裂以及基 体-纤维界面的脱胶、分层;Ⅲ阶段为临近失效阶段, 主要表现为纤维大规模断裂,层合板失效,刚度快速 下降,该阶段占总疲劳寿命的比例非常小,表现出 “突然死亡”的特征[12]。刚度退化模型能持续地监 测复合材料疲劳损伤的过程,从而能更直观地分析 表面粗糙度对疲劳寿命的影响机理。 ANANDAN 等[13]研究了金属基复合材料加工 表面缺陷对疲劳性能的影响,发现表面粗糙度大的 试样疲劳寿命有所下降。然而,目前涉及加工表面 粗糙度对树脂基复合材料疲劳性能影响的研究还比 较缺乏。因此,作者采用磨销和铣销加工出具有不 同表面粗糙度的 CFRP复合材料试样并进行了拉拉疲劳试验,基于刚度退化模型研究了加工表面粗 糙度对疲劳性能的影响。 1 试样制备与试验方法

试验材料为多向 CFRP复合材料层合板,其中 基体材料为环氧树脂,增强材料为东丽公司生产的 T800型碳纤维,纤维体积分数为65%。层合板的 铺层方向为[(-45°/90°/45°/0°)2]s,共16层,厚度 为2.7mm。采用金刚石砂轮片将层合板加工成边 长为200mm 的方形板,采用磨削和铣削两种工艺 制备侧面具有不同表面粗糙度的试样,铣削方式为 在方形板中间进行槽铣,槽铣后的两个面分别代表 了逆铣和顺铣的加工方式,得到的两半试样分别记 为逆铣试样和顺铣试样。磨削制得静拉伸试样和疲 劳试样各一组,逆铣和顺铣分别制得疲劳试样3组, 静拉伸试样每组6个,疲劳试样每组3个,静拉伸试 样和 疲 劳 试 样 的 尺 寸 均 为 长 度 200 mm,宽 度 12mm,厚度2.7mm。 采用Sensofar型3D 光学轮廓仪对加工后的试 样表面进行非接触式拍摄和测量,选用 Nikon20倍 镜,单个视场范围为877μm×660μm,x、y 轴采样间 距均为0.645μm,纵向分辨率为8nm,横向分辨率为 0.31μm,数值孔径为0.45,拍摄12个视场,拼接后裁 取2mm×2mm 的采样面积,得到试样表面三维形 貌及各点坐标,通过计算得到表面粗糙度Sa。 按照 ASTM D3039标准,采用 CMT7504型万能 试验机进行静拉伸试验,拉伸速度为2mm·min -1。 按照 ASTM D3479,采用 Rzutest型疲劳试验机进行 疲劳试验,使用恒定振幅的正弦波形,加载频率为 6Hz,应力比为0.1,综合考虑试验条件及研究需要, 选择静拉伸试验测得的拉伸强度的55%,60%,65% 为外加最大应力,在每种最大应力水平下测3次求平 均值,试验机记录每次循环的最大载荷Fimax、最小载 荷Fimin、最大变形量Limax、最小变形量Limin。

2 试验结果与讨论

2.1 表面粗糙度及SEM 形貌

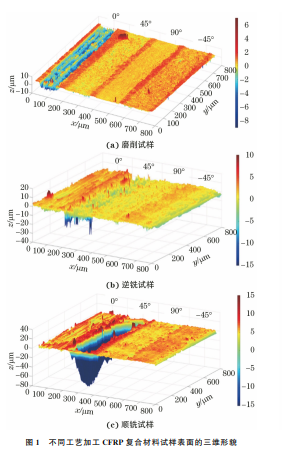

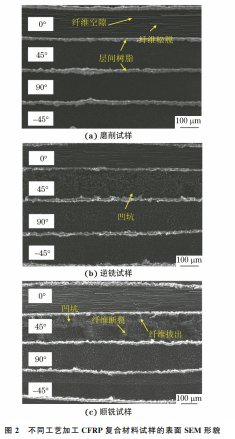

由图1 和 图 2 可 见,不 同 加 工 条 件 下 得 到 的

CFRP复合材料试样加工表面形貌差异显著。

92

范文涛,等:碳纤维增强树脂基复合材料加工表面粗糙度对疲劳性能的影响

图1 不同工艺加工 CFRP复合材料试样表面的三维形貌

Fig 1 Three-dimensionaltopographyofsurfaceofCFRPcomposite

samplesmachinedbydifferentprocesses a grindingsample

b up-millingsampleand c down-millingsample

磨削试样表面质量整体较好,表面最高峰均位

于层间树脂处,高2~4μm。磨削试样在0°纤维铺

层上为沿纤维方向切削,该铺层切削后的表面较为

平整,由于砂轮磨粒的高度并不完全一致,在相对较

高的磨粒作用下,一些纤维被切削去除,从而产生空

隙,这些纤维空隙会形成宽约8μm 的谷区。纤维

空隙形成的谷区会引起应力集中,从而影响到材料

的力学性能。磨削试样其余铺层的纤维方向已经很

难直接看出,且表面都较为平整。顺铣试样在45°

纤维铺层上存在大量凹坑,最深处可达80μm,这些

凹坑的形成是由于纤维发生了弯曲断裂,纤维断裂

的位置在刀具刃口平面以下,此处大量的纤维被拔

出或者露头,仅存的完整平面上均被树脂涂覆。顺

铣试样在45°纤维铺层上的铣削表面质量最差,过

多以及过深的谷区也易引起应力集中。顺铣试样表

图2 不同工艺加工 CFRP复合材料试样的表面SEM 形貌

Fig 2 SEM morphologyofsurfaceofCFRPcompositesamples

machinedbydifferentprocesses a grindingsample

b up-millingsampleand c down-millingsample

面最高峰均位于45°纤维铺层两侧层间树脂处,高

度在10~20μm,这些树脂在切削过程中发生塑性

变形,并随着该铺层纤维的弯曲断裂呈不规则形状

隆起。顺铣试样0°纤维铺层的加工面由裸露的纤

维和少量破碎的树脂组成,少量长纤维被刀刃切碎。

顺铣试样90°纤维铺层铣削表面与-45°纤维铺层类

似,大多被树脂涂覆,存在少量纤维断口。逆铣试样

表面45°纤维铺层的凹坑与顺铣试样相比较浅且面

积较小,最深处约为40μm,其余铺层上的形貌与顺

铣试样相差不大。

表面粗糙度Sa 的计算公式为

Sa =

1

A∫A

z(x,y)dxdy (1)

式中:A 为取样区域的面积;z(x,y)为测试点(x,

y)的高度。

93

范文涛,等:碳纤维增强树脂基复合材料加工表面粗糙度对疲劳性能的影响

通过计算得到磨削、逆铣和顺铣试样的 Sa 分

别为1.2,3.2,5.9μm,表面粗糙度依次增大。

2.2 静态拉伸性能

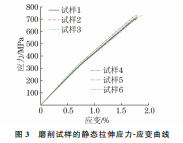

在拉-拉疲劳试验之前,需要对材料的静态拉伸 性能进行测试。磨削试样表面粗糙度较小,缺陷较 少,因此将磨削试样作为此 CFRP复合材料的拉伸 性能测试标准件。由图3可知,试样在发生破坏之 前,应力-应变曲线基本呈线性关系,不同磨削试样 的应力-应变曲线较为一致,拉伸强度离散性较小。 测得 CFRP复合材料的拉伸强度为719 MPa,弹性 模量为45.8GPa,均符合 ASTM D3479标准。 图3 磨削试样的静态拉伸应力-应变曲线 Fig.3 Statictensilestress-straincurvesofgrindingsamples

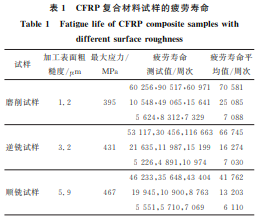

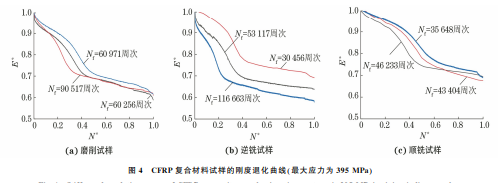

2.3 疲劳寿命

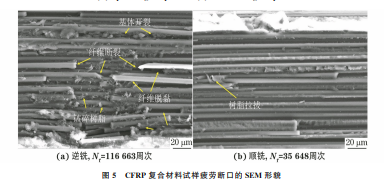

选 择 静 拉 伸 试 验 测 得 的 拉 伸 强 度 的 55%, 60%,65% ,即395,431,467 MPa作为外加最大应 力进行疲劳试验。由表1可知:在相同应力循环下, 不同加工表面粗糙度试样的疲劳寿命测试值均存在 较大离散度;在相同外加应力下,CFRP复合材料试 样的疲劳寿命随加工表面粗糙度的增大而下降,当 最大应力逐渐增大后,不同加工表面粗糙度试样之 间的疲劳寿命差异减小,由此可推测,随着最大应力 进一步增大,疲劳寿命会更加接近。 表1 CFRP复合材料试样的疲劳寿命 Table1 FatiguelifeofCFRPcompositesampleswith differentsurfaceroughness 试样 加工表面粗 糙度/μm 最大应力/ MPa 疲劳寿命 测试值/周次 疲劳寿命平 均值/周次 60256,90517,60971 70581 磨削试样 1.2 395 10548,49065,15641 25085 5624,8312,7329 7088 53117,30456,116663 66745 逆铣试样 3.2 431 21635,11987,15199 16274 5226,4891,10974 7030 46233,35648,43404 41762 顺铣试样 5.9 467 19945,10900,8763 13203 5551,5710,7069 6110 2.4 刚度退化演化及断口形貌 剩余刚度Ei 表达式为 Ei = Fimax -Fimin Limax -Limin (i=1,…,Nf) (2) 将剩余刚度以及疲劳寿命进行正则化处理,以 消除外界因子的影响,曲线的变化仍然服从原有的 规律。正则化处理表达式为 E * =Ei/E0 (3) N * =n/Nf (4) 式中:E * 为正则刚度;E0 为最大刚度;N * 为正则 疲劳寿命;Nf 为疲劳寿命;n 为当前循环次数。 在最大应力为395 MPa时,CFRP复合材料试 样的疲劳寿命相对较长,刚度退化演化过程更加完 整,因此选择在该最大应力下进行刚度退化分析。 试样在刚度退化达到临界状态时发生疲劳断裂。由 图4可知,不同表面粗糙度 CFRP复合材料试样刚 度退化过程的Ⅲ阶段均很短,甚至难以直接观察到。 3个磨削试样刚度退化曲线的变化较为一致,刚度 退化I阶段占总疲劳寿命的40%左右,远超典型刚 度退化曲线的I阶段占比(不超过20%)。其中:前 半段占总疲劳寿命的近20%,刚度下降10%左右, 与典型刚度退化曲线的I阶段较为类似;后半段刚 度几乎呈线性下降,刚度退化近30%。刚度退化II 阶段几乎占据了总疲劳寿命的剩余部分,剩余刚度 表现为缓慢线性下降,仅下降了10%,与典型的刚 度退化规律较为一致。3个逆铣试样疲劳寿命的离 散性较大,刚度退化曲线有所差异:疲劳寿命最短试 样的刚度退化I阶段占总疲劳寿命的近40%,刚度 在此阶段仅退化20%,相较于其余两个试样刚度退 化速率较小;疲劳寿命最长试样在I阶段的刚度退 化最为明显,在达到疲劳寿命的20%时刚度下降近 35%;疲劳寿命在两者之间的试样I阶段的刚度退 化速率也位于两者之间。由此可见,I阶段刚度退 化速率越快,I阶段占疲劳寿命比值越小的试样,疲 劳寿命越长。3个顺铣试样的刚度退化曲线总体变 化趋势较为一致,疲劳寿命离散性较小,在I阶段刚 度退化率越快的试样疲劳寿命越高。 由图5可知,高疲劳寿命(Nf=116663周次) 逆铣试样的断口呈多种失效模式,大量纤维发生断 裂或挤压变形,基体的大规模断裂造成较多的树脂 脱黏散落在纤维表面,复合材料纤维-树脂界面的强 度弱化,造成纤维脱黏、纤维断裂、树脂破碎,这是 由 于该试样刚度退化Ⅰ阶段疲劳寿命占比小,而Ⅱ 94 范文涛,等:碳纤维增强树脂基复合材料加工表面粗糙度对疲劳性能的影响 图4 CFRP复合材料试样的刚度退化曲线 最大应力为395MPa Fig 4 StiffnessdegradationcurvesofCFRPcompositesamples maximumstressis395MPa a grindingsamples b up-millingsamplesand c down-millingsamples 图5 CFRP复合材料试样疲劳断口的SEM 形貌 Fig 5 SEM morphologyoffatiguefractureofCFRPcompositesamples a up-milling highfatiguelifesample Nf=116663cycles and b down-milling lowfatiguelifesample Nf=35648cycles 阶段经历的疲劳循环次数多,试样断口存在显著的 Ⅱ阶段损伤特征[9]。低疲劳寿命(Nf=35648周次) 顺铣试样断口处的纤维与高疲劳寿命试样相比更加 整齐,有较多树脂拉拔的痕迹,断裂模式较为单一,由 于该试样的刚度退化Ⅱ阶段时间较短,其树脂基体和 纤维还未发生大规模的断裂试样就已经失效。 较大的表面粗糙度会使材料在疲劳过程中发生 应力集中,从而导致疲劳裂纹萌生扩展[14]。顺铣试 样的表面粗糙度(Sa 为5.9μm)和微缺口深度(约 80μm)均最大,而应力集中系数与表面粗糙度及微 缺口深度呈正相关关系[15],因此该试样的应力集中 系数最大,疲劳微裂纹萌生后扩展速率更快,刚度退 化初始阶段退化速率更高,疲劳寿命更短。3个磨 削试样均经历了27000~29000周次应力循环后 完成刚度退化I阶段,达到特征损伤状态;3个逆铣 试 样 在 I 阶 段 的 循 环 次 数 离 散 性 稍 大,为 21000~27000周次不等;而3个顺铣试样在I阶 段的循环次数为21000~23000周次。由此可知, CFRP复合材料试样表面粗糙度越大,裂纹越快达 到饱和状态,从而更快地结束刚度退化的初始阶段, 最终使得疲劳寿命降低。另外,在相同应力水平下, 疲劳早期裂纹分布更加均匀的 CFRP复合材料试样 拥有更长的疲劳寿命,反之裂纹分布集中会使微裂纹 过早聚合从而导致寿命缩短[16]。铣削试样的凹坑集 中出现于45°纤维铺层处,使得微裂纹在此处集中分 布,而磨削试样的表面质量整体较好,微裂纹分布相 对均匀,因此铣削试样疲劳寿命低于磨削试样。

3结论

(1)CFRP复 合 材 料 磨 削 试 样 的 表 面 粗 糙 度 Sa 为1.2μm,缺 陷 主 要 集 中 在 0°纤 维 铺 层,有 较 多纤维缺失从而产生空隙;铣削试样在45°纤维铺 层表面产生较多凹坑,其中顺铣的缺陷更为严重, 逆铣和顺铣试样的表面粗糙度Sa 分别为3.2μm 和5.9μm。 (2)CFRP复合材料试样在疲劳试验过程中刚 度发生退化,表面粗糙度越小的试样在初始阶段退 化速率越高,疲劳寿命也越高;随着表面粗糙度的增 95 范文涛,等:碳纤维增强树脂基复合材料加工表面粗糙度对疲劳性能的影响 大,CFRP复合材料的疲劳寿命减小,所受的循环应 力水平越大,表面粗糙度的影响越小,疲劳寿命趋于 一致。 (3)表面粗糙度更大的 CFRP复合材料试样裂 纹萌生和扩展更为迅速,且裂纹集中分布于缺陷处, 裂纹更加密集并过早聚合,使得刚度退化I阶段退 化速率升高,疲劳寿命降低。

来源:材料与测试网