1.

滇西科技师范学院数理学院,云南 临沧 677000

2.

滇西科技师范学院生物技术与工程学院,云南 临沧 677000

4.

临沧惠众人力资源服务有限公司,云南 临沧 677000

摘要: 我国钛资源丰富,但钛矿品位低,钙、镁等杂质含量高,且有一半的钛资源是以类质同象形式赋存于钒钛磁铁矿中,难以利用,因此需通过冶炼形成钛渣后再用于提取二氧化钛。同时,钛铁矿直接用于硫酸法生产钛白粉会产生大量硫酸亚铁,造成资源浪费和环境污染,而通过制备钛渣后再用于提取二氧化钛则可综合利用钛铁矿中的铁,减少硫酸亚铁的产生和硫酸消耗,是未来的发展趋势。目前钛渣制备二氧化钛的方法主要有盐酸法、氯化法、传统硫酸法、混合法、加碱活化焙烧法、磷酸活化焙烧法、硫酸氢铵活化焙烧法和微波法等。

1. 盐酸法

盐酸法是用浓盐酸与钛铁矿或钛渣反应生产钛白粉的方法。Zheng等[1]用浓盐酸在高温条件下酸解钛渣,可将大部分钛、铁、钙和部分镁、铝、硅浸出,但该工艺要求盐酸浓度大于30%,对设备腐蚀性大,设备要求高,环境污染大,且大量杂质被浸出,钛液杂质含量高,因此尚未实现工业化应用[2]。

2. 氯化法

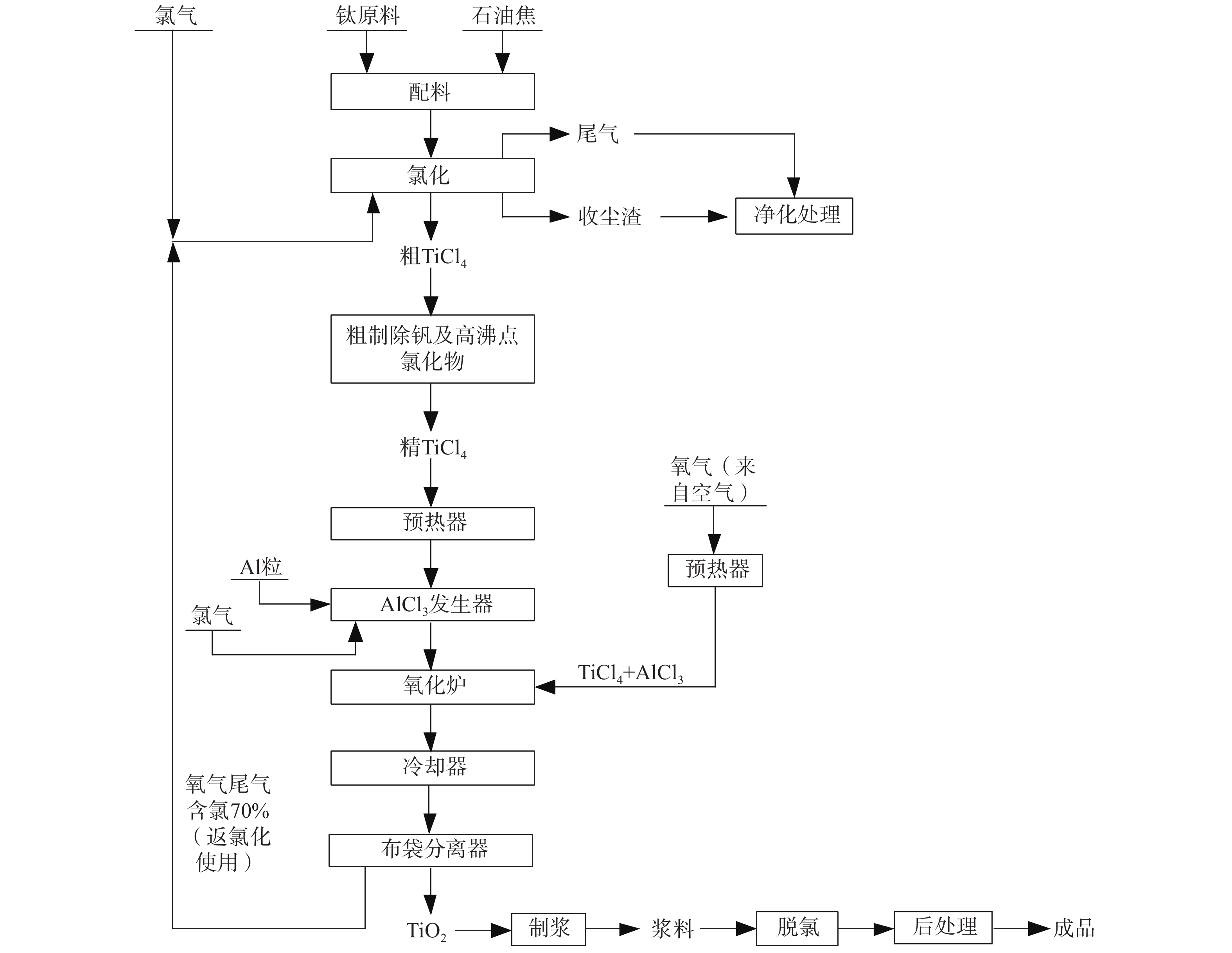

氯化法工艺晚于硫酸法,德国拜耳公司于1927年最先建立氯化法钛白生产厂,并于1932年申请氯化法专利。美国杜邦公司于1932年开始进入钛白粉工业,全力开发氯化法钛白生产工艺,于1958年在埃莫尔投产了第一家商业级氯化钛白厂,并于1959年和1963年先后建成两个氯化钛白厂,逐渐成为行业霸主。氯化法钛白工艺流程短,生产能力大,自动化程度高,产品质量好,产生的副产品较少,是一种先进的钛白生产技术,其主要工艺流程如图1所示[3]。

目前氯化法工艺主要被杜邦、美礼联、科美基等国际钛白生产巨头垄断。其工艺技术要求高,对生产设备要求严苛,一般要求生产原料TiO2品位大于90%,氧化钙和氧化镁含量小于1.5%,粒度不能过细,而我国90%以上的钛资源存在于攀西地区的钒钛磁铁矿中,含有大量钙、镁等杂质,导致冶炼得到的钛渣TiO2品位低,钙、镁含量高,难以用氯化法生产钛白。

3. 混合法

混合法是将硫酸法与TiCl4气相氧化结合起来的方法。该方法是先用硫酸法与钛渣反应得到硫酸氧钛溶液,再经冷冻除去硫酸亚铁后加入KCl,直至达到饱和浓度,接着通入HCl气体,反应生成K2TiCl6溶液经深度冷冻即可析出K2TiCl6晶体,然后经过滤、洗涤、干燥后进行加热分解生成TiCl4和KCl,TiCl4氧化得到钛白粉,工艺流程如图2所示,其反应式为[3]:

混合法同样只适用于高品位钛渣,混合法制备二氧化钛过程中,生成的氯钛酸钾沉淀极细,难以过滤,且在氯钛酸钾的干燥和分解过程中四氯化钛回收效果较差,影响产率,因此并未实现工业化应用。

4. 传统硫酸法

传统硫酸法是用浓硫酸在高温条件下与钛渣进行酸解反应,生成硫酸钛和硫酸氧钛,然后浸出得到钛液,对浸出液进行净化和除铁后进行水解得到水合二氧化钛,将其水洗漂白后进行盐处理、煅烧和粉碎,最终得到二氧化钛。但传统硫酸法使用的钛渣均是由钛铁矿制备而来,钛渣中TiO2品位较高,杂质含量低,还无法适应由钒钛磁铁矿制备的中钛渣。

郭宇峰等[4]研究了用硫酸浸出低品位含钛电炉渣过程,在钛渣粒度小于45 µm,硫酸质量浓度为90%,酸渣比为1.6∶1,反应温度为220 ℃的条件下,依次分别反应、熟化和水浸2 h,钛浸出率可达84.29%,浸出渣中TiO2含量为18.32%,酸浸过程中大部分黑钛石和透辉石被酸解,浸出渣中主要矿物为硫酸钙、尖晶石、透辉石和黑钛石。低品位钛渣中钛的酸解浸出率明显低于高钛渣酸解浸出率。但硫酸法对杂质含量高的低品位钛渣的适应能力较高,具有进一步提高钛酸解浸出率的潜力。

5. 加碱活化焙烧法

目前国内外对加碱活化焙烧法研究较多,主要是通过加碱焙烧将钛渣改性,使钛物相转变为易于浸出的物质,再将其浸出、水解、煅烧得到二氧化钛。

碱性氧化物改性法是通过碱性氧化物在高温条件下与钛渣进行反应,将钛物相转化为钛酸盐,钛酸盐与酸反应生成硫酸氧钛,硫酸氧钛经水解、洗涤、煅烧后形成二氧化钛。常用的碱性氧化物有碳酸钠和氢氧化钠等。钛渣中黑钛石与碳酸钠和氢氧化钠的反应式为:

碱性氧化物改性焙烧得到的焙烧渣先进行水洗,使焙烧渣中的Na+与H+发生置换反应,Na+浸出至液相中形成碱液,同时部分Si、Al也浸出至碱液中,再用硫酸或盐酸对浸出渣进行酸化,Fe、Ca、Mg等杂质溶入到酸液中,钛酸盐与硫酸形成硫酸氧钛,硫酸氧钛经冷冻除硫酸亚铁后水解得到偏钛酸沉淀,偏钛酸煅烧生成二氧化钛。

薛天艳等[5-6]用氢氧化钠熔盐分解高钛渣制备二氧化钛,以河北下花园区国爱铁合金有限责任公司产的高钛渣为原料,首先用氢氧化钠熔盐法将高钛渣(TiO2品位约92%)分解生成钛酸钠,反应产物经三级逆流洗涤,90%的Na+和部分铝、硅杂质浸出至碱液中,而钛元素保留在水洗固相产物中,固相产物在稀酸中进行离子交换-水解得到偏钛酸沉淀,并考察了硫酸和盐酸体系对离子交换的影响,盐酸体系中杂质比硫酸体系低,但盐酸体系中TiO2的品位较低,优化后选用稀硫酸进行酸化,将水解产物偏钛酸经过洗涤、盐处理和高温煅烧后制得球形度好、平均粒径约150 nm,粒度均匀的二氧化钛产品,产品中含有98.6%的TiO2和0.002%的Fe2O3,亨特白度为97.84,金红石含量为97.64%。

林琳等[7- 8]以东佳集团TiO2品位为79.19%的高钛渣为原料,加入氢氧化钠进行熔盐反应,反应产物经三级逆流水洗,对比了硫酸体系和草酸体系酸处理条件对二氧化钛产品的影响,在硫酸体系中,所得二氧化钛产品TiO2品位可达98.3%,Fe品位可低至283 mg/L;而在草酸体系中,所得二氧化钛产品TiO2品位仅96.43%,Fe含量高达1946 mg/L。冯杨等[9-11]研究了碱法钛白清洁生产工艺,其以东佳集团TiO2品位为79.25%的高钛渣为原料,将钛渣在氢氧化钠熔盐介质中分解,分解率达97.5%,再对熔盐反应产物进行三级逆流洗涤,然后在酸性介质中采用乙二胺四乙酸络合水洗产物Fe3+,固相产物水解得到纯度为99.3%的锐钛型二氧化钛。王东等[12]开发了一种新的二氧化钛生产工艺,采用氢氯化钠和氢氧化钾二元熔盐代替NaOH熔盐,在350 ℃、碱钛渣比为1.4∶1的条件下,钛转化率大于98%,反应时间约为90 min。动力学研究表明,钛渣分解的表观活化能为43.1 kJ/mol,且98%的KOH和86%的NaOH可通过水浸法回收。在实验结果的基础上,开发并测试了工艺流程,产品中二氧化钛的含量达到99.5%。由于二元熔盐体系提供的液体温度相对较低,该工艺的能耗可能会降低。

王永等[13]研究了以富钛渣为原料,采用熔融NaOH法制备二氧化钛,考察了温度和反应时间对钛转化率的影响。结果表明:温度对钛转化率和产品结构有显著影响,其中约92%的钛在熔融NaOH法制备的过程中得到了较好的转化,富钛渣在500 ℃下与氢氧化钠反应1 h后可转化为偏钛酸,经洗涤处理、酸溶、水解等步骤制得偏钛酸,经煅烧可得到均匀分散的球形二氧化钛颗粒,平均粒径为0.1~0.4 µm,其TiO2含量高达98.6%。

仝启杰等[14-15]将高钛渣在氢氧化钾或碳酸钾的液相介质中进行熔盐反应,对熔盐反应产物进行洗涤,得到含碱液、钛酸盐和富铁渣的混合反应物,再对混合物进行分离,将分离出的钛酸盐产物在pH≤6.0的环境下水解、干燥、煅烧得到二氧化钛产品,钛回收率达99%。

宫伟等[16-17]将钛渣和碳酸钠熔盐反应,将反应产物进行水洗,加入90%的浓H2SO4进行酸解,酸解过程中钛酸钠与浓硫酸反应生成硫酸氧钛,进入到钛液中,将所得钛液在94 ℃的沸水中进行水解,水解产物煅烧得到二氧化钛,TiO2品位为96.98%,Fe含量为0.097%。董海刚[18]将Na2CO3与钛渣按质量比3:7混合,在900 ℃条件下焙烧2h,焙烧产物采用两段硫酸沸腾浸出后大部分杂质被去除,获得TiO2品位为92.23%,钙镁氧化物含量为0.78%的人造金红石,TiO2回收率92%左右。Manaa E S A[19]研究了碳酸钠在850 ℃条件下焙烧钛渣,生成不溶于水的钛酸钠(NaFeTiO4、Na8Ti5O14、Na6Ti2O7和Na2TiO4),用60%硫酸溶液处理焙烧钛渣,钛酸钠在硫酸中溶解,生成的硫酸盐溶液用草酸还原后进行水解,将水解产物进行洗涤和煅烧,制备出高纯TiO2(99.8%)。

由于加碱活化焙烧过程中需消耗大量碱,在后续过程中需要将碱回收利用,因此工艺流程长,工艺难度较大,目前虽有较多研究,但仍未实现工业化生产。

6. 磷酸活化焙烧法

磷酸活化焙烧是利用磷酸与钛渣焙烧,破坏钛渣中各物相,使其变成易于浸出的物相,生成的磷酸盐溶于酸浸液中,从而去除钛渣中的杂质,富集二氧化钛。

仲斌年等[20]对四川龙蟒集团直接还原-电炉熔分产生的低品位钛渣进行磷酸活化焙烧-稀硫酸浸出除杂的研究,考察了磷酸焙烧过程中各因素对钛渣晶型转化的影响及稀硫酸浸出过程中各因素对主要杂质浸出的影响,优化后焙烧温度1000 ℃,焙烧100 min,磷酸加入比例7.1%,酸浸温度110 ℃,硫酸浓度5%,液固比10∶1,浸出时间120 min,可使钛渣中TiO2含量由52.54%提高至68.31%。刘水石[21]在钛渣中添加磷酸进行活化焙烧酸浸处理,磷酸用量7.5%,在1000 ℃条件下焙烧2 h,焙烧渣用硫酸进行两段浸出,液固比10∶1,沸腾浸出2 h,两段浸出过程中硫酸浓度分别为15%和40%,可获得TiO2含量为88.54%,钙镁氧化物总含量为0.42%的二氧化钛。

磷酸活化焙烧主要是通过除去钛渣中的部分杂质来提高TiO2品位,因此产物中TiO2品位较低,只能作为富钛料,目前尚无工业化应用。

7. 硫酸氢铵焙烧法

隋丽丽等[22-24]考察了各因素对硫酸氢铵焙烧钛渣制备二氧化钛试验的影响,发现硫酸氢铵与钛渣质量比4∶1,焙烧温度480 ℃,焙烧时间60 min,钛渣TiO2品位48.65%,粒度45~53 µm,浸出液固比5∶1,浸出温度70 ℃,浸出时间50 min,浸出率可达95%,二氧化钛溶出液在100 ℃的条件下水解1.5 h,水解率可达95%。

硫酸氢铵焙烧法制备二氧化钛因硫酸氢铵用量大、焙烧温度高、工艺成本高等技术和经济问题未能解决而未实现工业化应用。

8. 微波法

刘钱钱[25]提出了一种“高钛渣-碱浸-微波-酸浸-煅烧”的微波处理高钛渣工艺路线,优化的试验条件为:碱浸温度94 ℃,碱液浓度80 g/L,液固比6∶1,时间60 min,微波焙烧温度850 ℃,焙烧120 min,碳酸钠和钛渣质量比0.25∶1,酸浸温度94 ℃,硫酸浓度30%,酸浸时间4 h,煅烧温度950 ℃,煅烧30 min,可得到TiO2品位89%以上的人造金红石。目前微波法亦因技术和经济问题而未实现工业化。

9. 结束语

目前钛渣制备二氧化钛的方法主要有盐酸法、氯化法、传统硫酸法、混合法、加碱活化焙烧法、磷酸活化焙烧法、硫酸氢铵活化焙烧法和微波法等,其中盐酸法需要用工业浓盐酸反应;氯化法要求原料TiO2品位90%以上,且钙、镁含量低,一般用来处理富钛料;传统硫酸法对原料要求较低,可用于处理品位较低的钛渣,混合法是在硫酸法制得硫酸氧钛溶液的基础上,与TiCl4气相氧化结合起来的方法。实际上现阶段硫酸法和氯化法对高品位钛渣较为有效,但氯化法技术被国外垄断,且国内钛渣品位较低,因而对原料适应性较强的硫酸法具有较大的发展潜力。