分享:锡对MgG5ZnG1Mn合金显微组织及拉伸性能的影响

佘庆元1,2,严红革1,2,陈吉华1,2,苏斌1,2,陈潮1,2,陆梅1,曹梦馨1,余浪1

(湖南大学1.材料科学与工程学院;2.喷射沉积技术及应用湖南省重点实验室,长沙410082)

摘 要:对铸态MgG5ZnG1MnGxSn(x 分别为0,0.3,0.6,0.9,质量分数/%)合金进行了330℃×24h+400℃×2h的均匀化处理,然后在应变速率为9.1s-1条件下轧制成厚度为2mm 的合金板,研究了锡添加量对铸态和轧制态合金显微组织和拉伸性能的影响.结果表明:锡的添加可以细化试验合金的铸态及其均匀化处理后的显微组织,并形成高熔点Mg2Sn相,促进后续轧制过程中试验合金的动态再结晶并细化晶粒;经轧制后,试验合金的拉伸性能优于其铸态的,且随着锡含量的增加,轧制态合金的强度与塑性呈先上升后下降的变化趋势,其断裂形式从准解理断裂逐渐向延性断裂转变;MgG5ZnG1MnG0.6Sn合金的拉伸性能最佳,其抗拉强度和伸长率分别为337MPa和21%。

关键词:MgGZnGMnGSn合金;动态再结晶;显微组织;拉伸性能

中图分类号:TG146.2 文献标志码:A 文章编号:1000G3738(2017)05G0001G06

0 引 言

镁合金由于具有比强度和比刚度高、减振性能好、电磁屏蔽能力强和机加工性能良好等优点,广泛

应用于国防军工、汽车和航空航天等领域[1G2].MgGZnGZr系合金具有较高的强度、良好的塑性和耐蚀性等特点,是目前性能最优越的高强变形镁合金之一[3].与该系合金相比,MgGZnGMn系合金可以时效强化,生活工艺简单且价格低廉,因此具有更加广阔的应用前景.张丁非等在310℃对MgG6ZnG1Mn合金进行了挤压变形和固溶+双级时效处理,显著提高了其抗拉强度和屈服强度,其强度达到了高强变形ZK60镁合金的水平[4].然而,至今为止,尚未见有关轧制态高锌含量MgGZnGMn系合金组织与性能研究的报道。

合金化是改善镁合金力学性能的常用方法.根据MgGSn相图可知,高温下锡在镁中具有较高的固溶度,加入锡能使镁合金产生明显的时效硬化效果,显著提高其力学性能.CHEN 等研究了锡的添加对MgGZnGAl合金性能的影响,发现锡不仅可以细化其铸态组织,还可以抑制其共晶转变,细化MgGZn离异共晶组织[5].HOU 等研究了挤压态及时效态MgG6ZnG1MnG4SnGxY(x 为质量分数/%,下同)合金的组及性能,结果表明钇可以有效细化该合金挤压态及时效态晶粒并提高其力学性能[6].QI等研究了锡对压态MgGZnGMn合金性能的影响,发现随着锡含量的增加,该合金的强度逐渐增大,而塑性则逐渐降[7]。

此外,通过挤压、轧制等塑性变形方法也可以有效地细化合金晶粒,提高合金性能.高应变速率轧制是一种高效的镁合金轧制工艺,在高应变速率条件下,镁合金更易发生孪生及动态再结晶,抑制裂纹的萌生,从而提高其轧制过程中的成形性能[8].ZHU 等通过高应变速率轧制工艺成功制备出了性能优异的超细晶ZK60合金[9].为了获得高性能的MgGZnGMn系合金板,作者以MgG5ZnG1Mn合金为研对象,研究了锡加入量对均匀化处理前后该铸态合金的显微组织,以及高应变速率轧制后合金显微组织和拉伸性能的影响。

1 试样制备与试验方法

试验原料为工业纯镁锭、锌锭、电解锰和锡粒,纯度均在99.9% 以上. 按照名义成分MgG5ZnG1MnGxSn(x 分别为0,0.3,0.6,0.9)称取原料,在45钢坩埚电阻炉中进行熔炼,熔炼温度为760℃,采用RJG2熔剂进行熔体覆盖保护和精炼,并使用氩气作为保护气体以排除氧气的影响,铸锭的尺寸为120mm×120mm×300mm.用带石墨的沙子覆盖铸锭防止氧化,在箱式电阻炉中进行均匀化处理.基于前期工作,将均匀化处理工艺定为330 ℃ ×24h+400℃×2h.将均匀化后的铸锭分割成厚度为10mm 的板坯,预热至350 ℃保温8min后,进行高应变速率轧制,一道次将板坯从10mm轧制至2mm,变形量为80%,轧制过程的平均应变速率为9.1s-1.在均匀化处理前后的铸态合金和轧制态合金上分别截取金相试样,用过饱和苦味酸溶液(0.3g苦味酸+1mL冰醋酸+1.5mL水+10mL酒精)腐蚀后,使用LeitzMMG光学显微镜观察其显微组织;采用FEIQuanta200型环境扫描电镜(SEM)观察铸态及轧制态显微组织,用附带的能谱仪(EDS)分析微区化学成分.使用D5000型X 射线衍射仪(XRD)进行物相分析,采用铜靶,加速电压为3kV,电流为20mA,扫描速率为8(°)??min-1,扫描范围为20°至80°.采用线切割法沿轧制方向在轧制态合金上切取尺寸为55 mm×10 mm 的拉伸试样,标距为15mm,根据GB/T228-2002,在Instron3369型力学试验机上进行室温拉伸性能试验,拉伸速度为0.5mm??min-1,利用FEIQuanta200型环境扫描电镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 铸态及均匀化处理态的显微组织

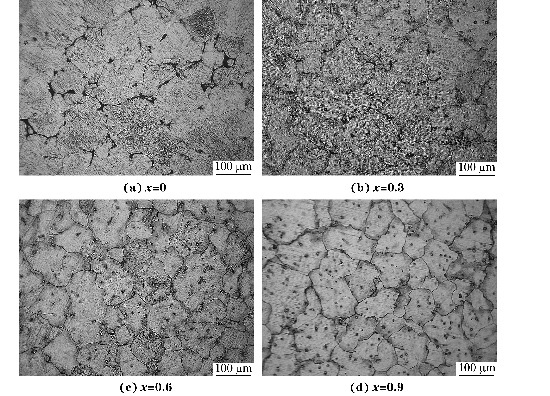

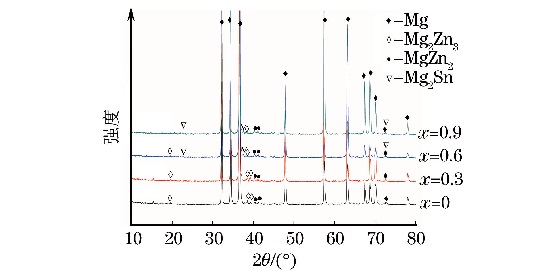

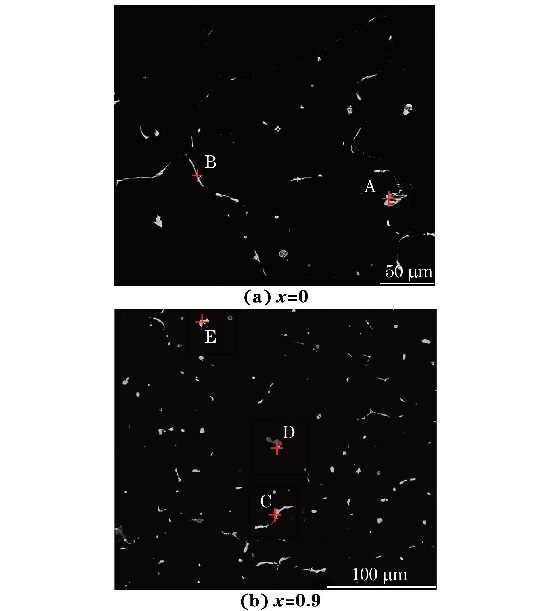

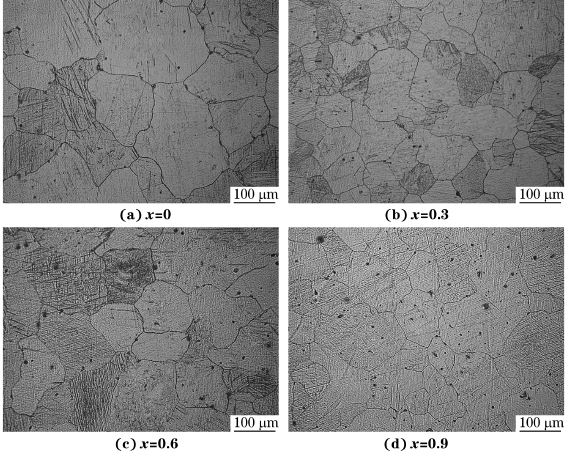

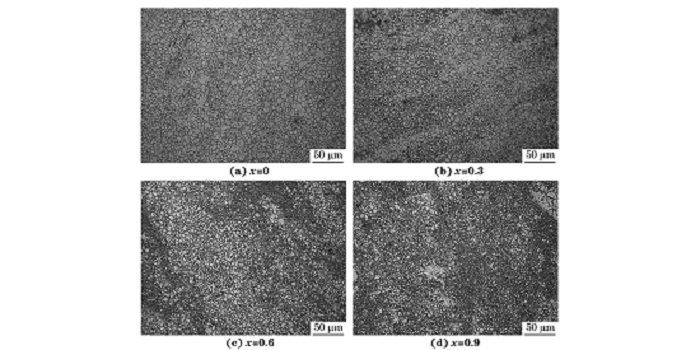

由图1可知:试验合金的铸态显微组织主要由αGMg基体和偏聚在晶界及枝晶间的Mg7Zn3 相组成;随着锡的加入,显微组织中出现了一些弥散分布的第二相质点,且第二相质点数量随着锡含量的增加而增多.由图2 可见:铸态MgG5ZnG1Mn 合金和MgG5ZnG1MnG0.3Sn 合金均主要由αGMg,Mg7Zn3 和MgZn2 组成;随着锡含量的进一步增加,试验合金中出现了Mg2Sn相.由图3和表1可以看出:MgG5ZnG1Mn合金中晶界处块状第二相(如A 和B所示)主要由镁和锌元素组成,镁和锌的原子比接近7∶3,推测可知这些块状第二相为Mg7Zn3 相.MgG5ZnG1MnG0.9Sn合金中除了在晶界处存在大块状第二相(如C 所示)以外,在晶界处和晶粒内部还出现了许多颗粒状第二相(如D,E所示);晶界处大块状第二相由镁和锌组成,且镁和锌的原子比接近7∶3,为Mg7Zn3 相;颗粒状第二相主要由镁和锡元素组成,镁和锡的原子比分别为16∶3和72∶25,该第二相中的锡含量远比合金中的高.在进行EDS测试时,由于颗粒状第二相比较细小,电子束可能作用到镁基体上,导致镁含量偏高.结合图2分析,可以推测颗粒状第二相为Mg2Sn相.由图4可见,均匀化处理态MgG5ZnG1MnGxSn合金中的枝晶偏析绝大部分已消除,晶界处非平衡第二相基本溶入镁基体中,晶界清晰,均匀化效果很好.然而,晶界处和晶粒内部仍然存在少许未溶的第二相,其数量随着锡含量的增加而增多.Mg2Sn相一种高温相,当MgGZn相已基本固溶进基体时,仍然有许多Mg2Sn相残留。

图1 铸态MgG5ZnG1MnGxSn合金的显微组织

Fig.1 MicrostructuresofasGcastMgG5ZnG1MnGxSnalloys

图2 铸态MgG5ZnG1MnGxSn合金的XRD 谱

Fig.2 XRDpatternsofasGcastMgG5ZnG1MnGxSnalloys

图3 铸态MgG5ZnG1MnGxSn合金的背散射电子像

Fig.3 BackscatteredelectronimagesofasGcastMgG5ZnG1MnxSnalloys

图4 均匀化处理态MgG5ZnG1MnGxSn合金的显微组织

Fig.4 MicrostructuresofhomogenizedMgG5ZnG1MnGxSnalloys

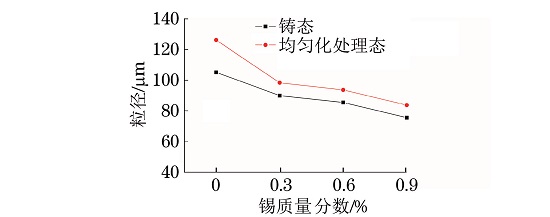

由图5可见,随着锡含量的增加,均匀化处理态和铸态合金的晶粒均逐渐细化。

图5 铸态及均匀化处理态MgG5ZnG1MnGxSn合金的平均粒径

Fig.5 AveragegrainsizeofasGcastandhomogenizedMgG5ZnG1MnGxSnalloys

2.2 轧制态显微组织

由图6可见,轧制后试验合金均发生了比较完全的动态再结晶,获得了细小的再结晶晶粒,且再结晶晶粒尺寸随着锡含量的增加而减小.当x分别为0,0.3时,合金组织均主要由均匀细小的再结晶晶粒组成,平均晶粒尺寸分别为6.3,5.5μm;当x 分别为0.6,0.9时,再结晶组织不均匀,某些区域的晶粒极为

细小,平均晶粒尺寸分别4.2,3.3μm.锡的加入对MgGZnGMn合金再结晶过程和再结晶晶粒尺寸存在显著影响,其影响机制如下:第一,锡可细化合金的初始晶粒,进而影响合金在轧制过程中的动态再结晶.合金的再结晶晶粒尺寸很大程度上取决于其初始晶粒尺寸[10].结合图5分析可见,锡含量越高,合金的初始晶粒尺寸越小,轧制态合金的晶粒也越小.第二,锡在镁合金中以两种形式存在,一种固溶于镁基体中,另一种以Mg2Sn金属间化合物的形式存在.固溶入镁基体中的锡具有降低镁合金层错能的作用[11G12],而层错能对合金的动态再结晶过程有很大的影响.层错能越低,扩展位错越宽,从而导致扩展位错难以束集,无法通过交滑移和攀移与异号位错相互抵消,导致合金中形成比较高的位错密度,产生充足的变形贮能,进而促进再结晶的发生[13].因此,加入锡后合金的再结晶晶粒较为细小.同时,均匀化过程中未溶入基体的Mg2Sn相也会对再结晶过程产生重要的影响. 在轧制和挤压等热加工过程中,第二相颗粒可以作为形核质点诱导粒子形核[14G15].Mg2Sn相颗粒一方面会在变形过程中导致位错塞积,进而提高变形能和再结晶驱动力,另一方面它能作为再结晶的形核质点,促进再结晶过程的进行。

图6 轧制态MgG5ZnG1MnGxSn合金的显微组织

Fig.6 MicrostructuresofasGrolledMgG5ZnG1MnGxSnalloys

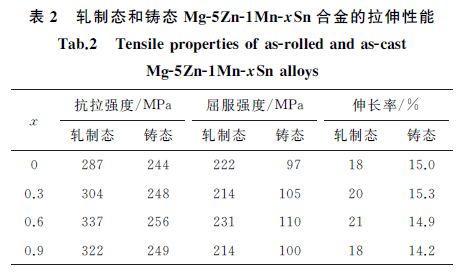

由表2可见:轧制态合金的拉伸性能优于铸态合金的,轧制态合金的抗拉强度随着锡含量的增加而增大;当x=0.6时,轧制态合金的抗拉强度达到最大,为337MPa,比未添加锡(x=0)的提高了17.4%,且伸长率也有所增大;当x=0.9时,合金的抗拉强度又有所下降,相对x=0.6的下降了7.1%,同时伸长率显著下降。

由此可见,锡的添加可以有效提高轧制态MgGZnGMn合金的拉伸性能,但锡过量时又会降低其性能. 镁合金是密排六方结构,由于其HallGPetch关系因子较大,与面心立方及体心立方金属相比,由晶粒细化而导致的强化效果更加显著[16].晶粒细化意味着晶界的增多,而晶界的存在可以有效地阻碍位错运动,因此试验合金中的细小动态再结晶晶粒显著地提高了其强度.同时,细小第二相也能起到钉扎位错及晶界的作用,也在一定程度上提高了合金的强度.然而当锡加入量过多时,合金中残留的第二相明显粗化.粗化的第二相降低了其与基体间的结合性能,并在热变形过程中成为裂纹源,进而影响合金的力学性能。

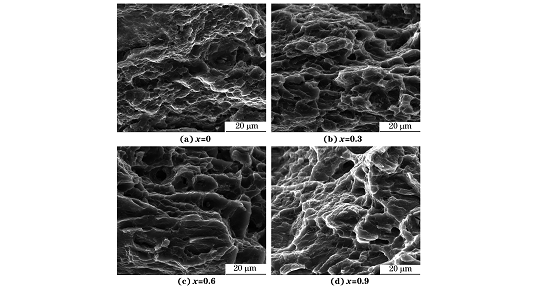

2.4 断口形貌

由图7可见:未添加锡的轧制态合金拉伸断口存在一定数量的韧窝和部分解理面,具有准解理断裂特征;随着锡含量的增加,韧窝数量不断增多且韧窝变深,断裂形式从准解理断裂向延性断裂发展,合金的塑性提高.此外,在韧窝底部存在一些第二相颗粒,主要是由合金中的第二相在拉伸变形过程中与基体发生分离形成的。

图7 轧制态MgG5ZnG1MnGxSn合金的拉伸断口形貌

Fig.7 TensilefracturemorphologyofasGrolledMgG5ZnG1MnxSnalloys5

3 结 论

(1)锡的添加可以细化铸态MgGZnGMn合金及其均匀化处理后的组织,随着锡含量的增加,晶粒尺寸渐减小;添加锡后试验合金中均形成了高熔点的Mg2Sn第二相,Mg2Sn相在均匀化过程中无法完全固溶入镁基体中,进而影响后续的轧制变形。

(2)锡的添加可以促进试验合金在轧制过程中动态再结晶过程的进行,随着锡含量的增加,动态再结晶越来越充分,所形成的动态再结晶晶粒也越发细小均匀。

(3)MgG5ZnG1MnGxSn合金经过350℃高应变速率轧制后的拉伸性能优于其铸态的;随着锡含量的增加,轧制态合金的强度与塑性呈先上升后下降的趋势,其断裂形式从准解理断裂逐渐向延性断裂转变;MgG5ZnG1MnG0.6Sn合金的拉伸性能最佳,其抗拉强度和伸长率分别为337MPa和21%。

来源:材料与测试网