王飞宇,王全振,杜 凯,邹 鹏

(沈阳鼓风机集团股份有限公司,沈阳 110869)

摘 要:首先对12Cr13钢锻件进行了不同工艺的预热处理,分析了预热处理后材料的显微组织及硬度;然后对预热处理后的试样进行了最终热处理,并对12Cr13钢的预热处理工艺参数进行了优化.结果表明:经过790 ℃×2h正火预热处理后材料的硬度适合机加工,且最终热处理后的力学性能符合设计要求;12Cr13钢锻件选取该预热处理工艺用于生产,可以达到节约能源、提高生产效率的目的.

关键词:12Cr13钢;预热处理;工艺参数;力学性能;显微组织

中图分类号:TG161;TG142.71 文献标志码:A 文章编号:1001G4012(2017)06G0428G03

12Cr13钢属于马氏体型不锈钢,具有较高的淬透性[1],经淬火、回火后具有较高的强度、韧性,良好的耐蚀性和机加工性能,一般用于制造要求强度、塑性及韧性配合较好的零部件[2].某公司生产的该钢主要用于制造压缩机叶轮、转子等零部件.

在生产 过 程 中,锻 件 进 厂 的 12Cr13 不 锈 钢,其硬度高、组织不均匀,不利于机加工及后续热处理,所以在实 际 生 产 过 程 中 均 会 对 锻 造 状 态 的 毛坯料进行预热处理.预热处理的作用主要是降低材料硬度,均匀化锻后组织,方便后续机械加工以及提高最 终 热 处 理 产 品 的 合 格 率.为 此,笔 者 对12Cr13钢的预热处理工艺参数进行了优化,以供生产实践参考.

1 试样制备与试验方法

1.1 试样制备

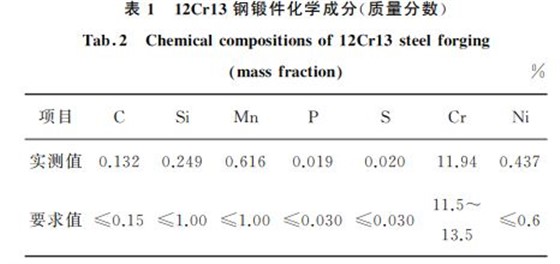

试验材料为国内某钢厂生产的12Cr13钢锻造毛坯,其化学成分见表1.

将 毛 坯 锻 件 切 成 18 个 试 样,分 成 6 组,每 组3个试样,进行不同工艺的预热处理试验,最终所得

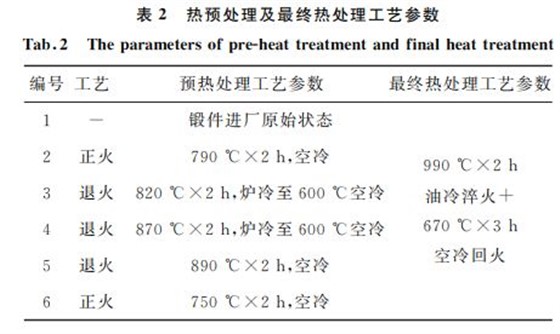

结果为每组3个试样的平均值.预热处理及最终热处理工艺参数如表2所示.

1.2 试验方法

对预热处理后的试样进行金相检验及硬度试验,金相检验在 Axiovert200 MAT 型光学显微镜上进行;硬度试验在 THBCG3000DA 型布氏硬度计上进行,试验结果取3次测试的平均值,对硬度符合机加工要求的试样继续进行最终热处理.对最终热处理试样进行金相检验、室温拉伸试验和冲击试验,室温拉伸试验依据 GB/T228.1-2010«金属材料

拉伸试验 第1部分:室温试验方法»在 RSA250拉伸试验机上进行,试验结果取3个试样的平均值;采用夏比 U 形 缺 口 标 准 试 样 依 据 GB/T229-2007«金属材料 夏比摆锤冲击试验方法»在JWBG300型冲击试验机上进行,试验结果取3个试样的平均值.

2 试验结果与讨论

2.1 预热处理后的硬度

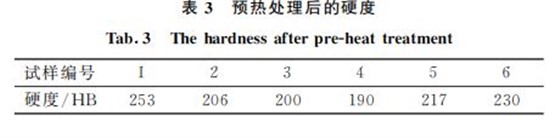

12Cr13钢经过表2所示工艺预热处理后,硬度试验结果如表3所示.

由表3可见:对比1号原始状态试样的硬度,6号试样经过预热处理后,硬度仍然过高,机加工硬度要求≤220 HB,因此不适宜机加工,所以1号和6号试样不再进行最终热处理;其余2~5号试样的硬度符合机加工要求,所以继续进行后续的最终热处理试验.

2.2 预热处理后的显微组织

图1为12Cr13钢原始锻件状态下的显微组织形貌,可以看出显微组织为粗大的针状马氏体以及少量铁素体.图2为6号试样预热处理后的显微组织形貌,可见相较于1号试样其显微组织未发生明显改变,但晶界处有黑色颗粒物析出,一般认为该颗粒物为碳化物[3],因为晶界处有该种碳化物的析出,所以导致12Cr13钢的硬度比较高,不适宜进行机械加工.图3~6分别为2~5号试样预热处理后的显微组织形貌,可见4号和5号试样的组织最为粗大,为保留马氏体位相的回火索氏体,而2号和3号试样的显微组织较为细密,为保留了原始锻件状态的针状马氏体.

2.3 最终热处理后的力学性能

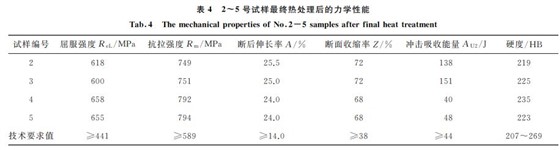

2~5号试样经过最终热处理后的力学性能如表4所示.从表4可以看出:不同的预热处理工艺对材料最终的冲击吸收能量影响最为明显,对其他力学性能指标的影响不明显;最终热处理所有试样的力学均满足公司技术要求,因此应从节能和提高效率方面考虑.

2.4 最终热处理后的显微组织

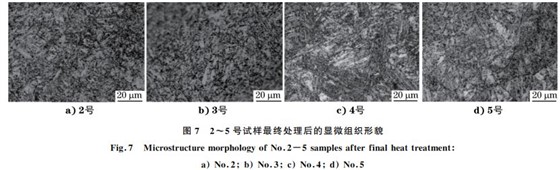

图7为2~5号试样经过最终热处理后的显微组织形貌.从表4的力学性能试验结果可以看出,预热处理工艺对12Cr13钢最终热处理后的力学性能影响不大,但不同试样的显微组织还是有很明显的差别,虽然均为回火索氏体[4],但是2号和3号试样最终热 处 理 后 的 组 织 较 为 细 密,这 也 是 2 号 和3号试样冲击吸收能量较高的原因;而 4 号 和 5 号

试样最终热处理后的组织较为粗大,所以冲击吸收能量较低.

3 结论

(1)不同的预热处理工艺对12Cr13钢力学性能中冲击吸收能量的影响最大,其中经过正火预热处理的材料最终热处理后的冲击性能明显高于退火预热处理的,因此当零部件对冲击性能要求较高时,建议采用正火工艺进行预热处理.

(2)经过不同预热工艺处理的12Cr13钢最终热 处理后的力学性能指标均可以达到设计要求,但场中1mm2 面积内的晶粒数等于 NAE 的15.5倍,那么 NAE为7.0,再根据式(2),可以计算出该试样的晶粒级别指数G=3.8.

试验用铝合金试样晶粒级别指数,采用标准推荐的截距法的计算结果为G=3.8±0.5.通过比较可见,采用平面晶粒计算法使用iTEM 软件计算的结果,与该试样的标准值符合良好.

3 结论

铝合金晶粒级别指数的测定,无论是采用比较法、平面晶粒计算法,还是截距法,都需要考虑到真实倍率的问题.比较法需要与标准图片进行对比,结果只能保留整数,不确定度较大.后两种方法需要在显微镜的毛玻璃片上划圆或直线,操作起来不方便,而且当晶粒级别指数较大时,晶粒数过多会造成计数的极度不便,甚至错误.iTEM 软件具备强大的测量功能,可以很方便地计数.无论金相图片的实际倍率是多少,都能通过改变标尺的名义尺寸,使图片在名义上处于100倍,然后直接根据晶粒级别指数的定义公式,无需对比和查阅标准中的表格数据,就能获取到准确、可靠的晶粒级别指数测定结果.

文章来源:理化检验