DP处理后 GH4169合金在热变形过程中的组织演变司家勇1,2,陈 龙1,廖晓航1,刘 娜1,钟利萍1

(1.中南林业科技大学机电工程学院,长沙 410004;

2.中南大学粉末冶金研究院,粉末冶金国家重点实验室,长沙 410083)

摘 要:对 DP处理后的 GH4169合金在变形温度900~1060 ℃、应变速率0.001~0.500s-1下进行了热压缩变形试验,研究了变形温度、应变速率和应变量对合金显微组织、δ相形貌以及δ相演变的影响,分析了组织演变机制.结果表明:DP 处理后合金的显微组织中分布有大量片层状/长针状δ相,在高温压缩变形过程中变形断裂和溶解断裂的综合作用下,随应变量的增加,δ相发生弯曲、扭折直至球化;随着变形温度的升高或应变速率的降低,δ相含量逐渐减少,合金动态再结晶晶粒尺寸和动态再结晶体积分数逐渐增大.

关键词:GH4169合金;DP处理;δ相;热变形;动态再结晶

中图分类号:TG146.1 文献标志码:A 文章编号:1000G3738(2017)04G0006G05

MicrostructureEvolutionofDeltaGProcessedGH4169AlloyduringHotDeformation

SIJiaGyong

1,2,CHENLong

1,LIAOXiaoGhang

1,LIUNa1,ZHONGLiGping

1

(1.CollegeofMechanicalandElectricalEngineering,CentralSouthUniversityofForestryandTechnology,

Changsha410004,China;2.StateKeyLaboratoryofPowderMetallurgy,PowderMetallurgyResearchInstitute,

CentralSouthUniversity,Changsha410083,China)

Abstract:Thehotcompressivedeformationexperiments wereconductedonthedeltaGprocessed GH4169

alloyatthedeformationtemperaturesof900-1060 ℃ andstrainratesof0.001-0.500s-1.Theeffectsof

deformationtemperature,strainrateandstrainonthemicrostructureandthemorphologyandevolutionofδphase

werestudiedandtheevolutionmechanismofmicrostructurewasanalyzed.Theresultsshowthatalargenumberof

plateGlikeorlongGneedleGlikeδphasedistributedinthemicrostructureofthedeltaGprocessedalloy.Duringthehot

compressivedeformation,withtheincreaseofstrain,thebending,kinkingandspheroidizationoftheδphase

occuredduetothecombinedeffectsofdeformationanddissolutionbreakages.Withthedeformationtemperature

increasingorthestrainratedecreasing,thecontentofδphasedecreased,whilethegrainsizeandthevolume

fractionofdynamicrecrystallizationincreased.

Keywords:GH4169alloy;deltaGprocessed;δphase;hotdeformation;dynamicrecrystallization

0 引 言

GH4169合金是一种铌强化的沉淀硬化型铁镍基高温合金,由于其优良的高温力学性能,在航空工业中被广泛用于制造一些关键零部件,如压气机盘、涡轮盘、轴和叶片等[1-3].GH4169合金以体心四方结构的γ″相(Ni3Nb)为主要强化相,同时辅以面心立方结构的弱强化相γ′(Ni3AlTi),正交结构的δ相(Ni3Nb)是γ″相的平衡相.GH4169合金的组织和性能对热加工工艺很敏感,工艺控制不当会出现粗晶、混晶等现象,进而影响锻件的持久缺口敏感性和冲击韧性等性能[4].因 GH4169合金中的δ相可通过钉扎晶界阻碍晶粒长大,目 前 发 展 出 了 一 种 δ相 时 效 处 理 工 艺(DP),即在变形前的合金中通过适当的处理预先析出δ相,通过控制热加工过程中的变形工艺来获取组织均匀细小且性能优良的锻件[5-8].目前,关于

GH4169合金高温变形过程中δ相的溶解行为已有一些研究报道[9-14],但并没有对δ相在变形过程中的演化机制以及δ相演变对合金高温变形机制的影响进行深入探讨.而系统研究经 DP处理后合金中δ相的演变过程与组织特征,不仅对 GH4169合金热加工工艺的制定具有重要的指导意义,也可为变形组织和性能的精确控制提供理论依据.为此,作者对 DP 处理后 GH4169合金进行了高温压缩变形,研究了应变量、变形温度和应变速率对δ相的演变过程与显微组织的影响,讨论了高温压缩变形过程中的组织演变机制,为该合金热加工参数的制定和优化提供依据.

1 试样制备与试验方法

1.1 试样制备

试验材料为辽宁抚顺特钢公司生产的规格为?200mm 的 GH4169合金锻棒,其化学成分(质量分数/%)为0.036C,52.12Ni,18.75Cr,5.36Nb,2.99Mo,1.00Ti,0.49Al,0.004B,0.10Si,0.02Mn,0.04Co,余 Fe.从锻棒上取样进行 DP处理,先将试样在1040 ℃保温40min水冷,消除偏析和残余应力,此时的显微组织为奥 氏 体 和 少 量 的 碳 化 物,随 后 在 900 ℃ 时 效24h,水冷至室温.将经 DP处理的 GH4169合金锻棒试样机加工成?10mm×15mm 的试样.

1.2 试验方法

在计算机控制的 MTS815 型力学试验机上进行高温热压缩试验,试样两端用高温玻璃润滑剂润滑,变形温度分别为900,940,980,1020,1060 ℃,应变速率分别为0.001,0.005,0.010,0.050,0.100,0.500s-1,应变量为70%.此外,还在980 ℃、应 变速率为0.010s-1 下,分 别 进 行 了 应 变 量 为 10%,30%,50%,70%的高温热压缩试验.将试样压缩至指定应变 量 后,立 即 快 速 水 淬 以 保 留 其 高 温 变形组织.将 试 验 获 取 的 载 荷、压 下 量 数 据 经 过 处理后得到试验合金的真应力G真应变曲线.采用电火花线切割 将 压 缩 后 的 试 样 沿 轴 向 切 开,经 机 械抛光后用 50 mL H2O+40 mL HCl+10 mL HF混合溶液进行腐蚀,使用 LeicaDM4000型光学显微镜和 Quanta650型扫描电镜观察显微组织.

2 试验结果与讨论

2.1 DP处理后的显微组织

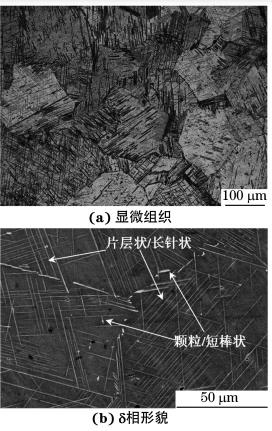

由图1可 见,经 DP处 理 后,试 验 合 金 中 原 始的奥氏 体 晶 界 已 基 本 消 失,其 组 织 为 魏 氏 体 +δ

相,δ相的体积分数约为9.6%.采用截线法测得的平均晶粒尺寸约为154μm,比锻态的平均晶粒尺寸(48μm)大约100μm.δ相主要存在于晶内,大量呈 片 层 状/长 针 状,少 量 为 颗 粒/短 棒 状.试验合金中γ′和γ″相与基体γ相属于共格关系,δ相与基体γ相为非共格关系,δ相在基体 γ晶内形核析出需要克服的能量壁垒很大.δ相形核 析 出 的位置与时效温度有关,当温度低于900℃时,δ相主要在晶界和孪晶界上形核;当温度高于900 ℃时,δ相可以从基体γ晶内直接形核析出[15].试验合金中铝、钛原子分数之和与铌原子分数的比值为0.68(高于0.66),因此,晶内颗粒/短棒状δ相主要由时效初期在晶内析出的γ′和γ″相转变所形成[9].

图1 经 DP处理后 GH4169合金的显微组织和δ相形貌

Fig.1 Microstructure a andmorphologyofδphase b of

deltaGprocessedGH4169alloy

2.2 应变量对显微组织的影响

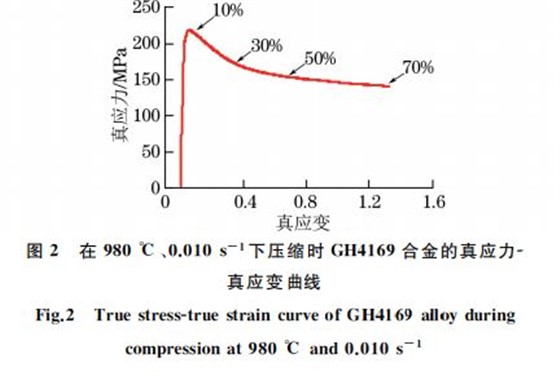

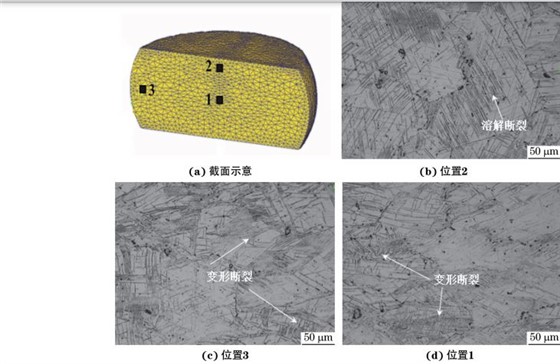

由图2可以看出,随着应变量的增加,试验合金的真应力快速升高达到峰值后逐渐降低并趋于稳定.虽然高温压缩时在试样两端加有高温玻璃润滑剂,但试样在变形过程中仍与压头之间存在摩擦,导致试样侧面产生鼓肚,因此,变形后试样各区域应变量不同.由图3(a)可见,其中心区域(位置1)应变量最大,为均匀变形区域;上下端面与压头接触处(位置2)为难变形区域;侧面鼓肚处(位置3)不受约束,为自由变形区域.由图3(b)~(d)可以看出,因位置2处的应变量较小,原始δ相形貌基本没有发生变化,仅局部片层状/长针状δ相发生溶解断裂,形成不连续的片层状/长针状分布;位置3处在压缩变形时应变量较大,δ相发生动态变形断裂,且接近外加应力轴的片层状/长针状δ相出现较大程度的弯曲扭折,远离外加应力轴的片层状/长针状δ相向水平方向发生偏转;位置1处的应变量最大,片层状/长针状δ相弯曲扭折加剧,转变为颗粒/短棒状δ相,偏转继续增大后δ相的动态溶解量进一步增加.

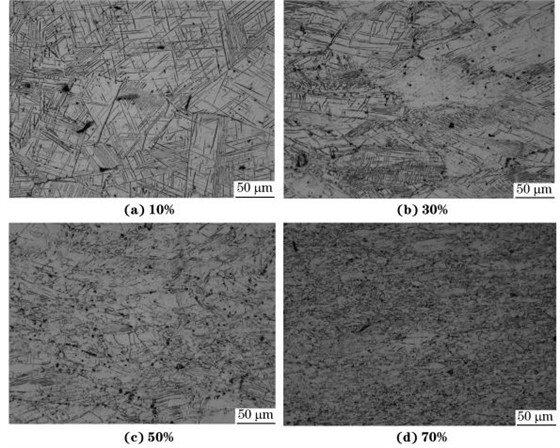

Zhang[10]和 Wang[12]等通过研究发现,在高温热压缩变形过程中,由于δ相与基体 γ相为非共格关系,运动位错不易切割δ相,而是倾向于弯曲绕过δ相前进,但由于试验合金中片层状/长针状δ相的尺寸较大,在变形过程中运动位错很难绕过片层状/长针状δ相前进,而在δ相附近发生塞积,产生应力集中,当应力达到δ相的断裂极限时,片层状/长针状δ相发生断裂.Cai等[16]在研究δ相静态溶解行为时发现,针状δ相存在溶解断裂现象.这是因为在针状δ相内部存在着亚晶界或高密度位错区域,导致在相内产生界面张力,进而形成沟槽;相对于平面,沟槽两侧曲面的曲率半径较小,沟槽曲面处的相会优先溶解,破坏界面张力平衡,为了保持平衡,沟槽会进一步加深,这个过程反复进行,直至δ相溶解断裂.由此可见,在压缩变形过程中,外界施加的应变使得片层状/长针状δ相内部亚晶界或高密度位错区域增大,进而导致δ相的变形断裂;同时,运动位错在片层状/长针状δ相附近大量塞积,在位错应力场的 作 用 下,溶 质 易 被 吸 引 扩 散 到 位 错 线 附近[17],为δ相中铌原子的扩散提供快速通道,而铌的加速扩散加速了变形过程中片层状/长针状δ相的溶解断裂.正是由于变形断裂和溶解断裂的共同作用,高温压缩变形过程中片层状/长针状δ相发生球化,转变为颗粒/短棒状δ相.经定量金相统计分析,在变形温度980 ℃、应变速率0.010s-1下、应变量为30%的 GH4169合金位置1,2,3处的δ相体积分数分别约为6.2%,8.2%,6.6%.由图4可见,当应变量为10%时,GH4169合金中部分片层状/长针状δ相在外力作用下发生明显的扭折变形而断裂,另外一部分片层状/长针状δ相发生溶解断裂,形成不连续的颗粒状/短棒状δ相;随 着应变量增加至30%,片层状/长针状δ相扭折加剧,由初始的贯穿整个大晶粒的片层状/长针状转变为颗粒状/短棒状,部分δ相溶解消失,δ相含量减少;当应变量进一步加大至50%,70%时,δ相大部分转变为颗粒状/短棒状,部分粗化溶解进入基体,难以分辨,其含量进一步减少.

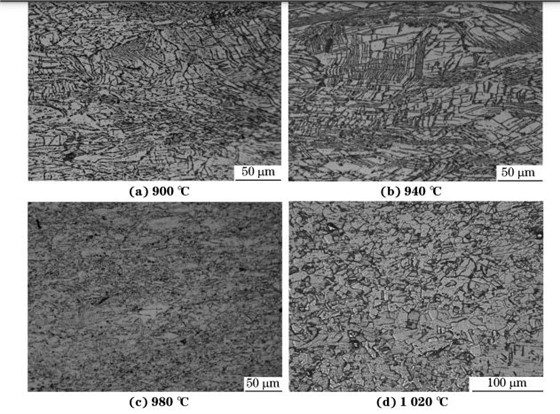

2.3 变形温度对显微组织的影响

由图5可见,变形温度为900℃时,试验合金中的片层状/长针状δ相沿外加载荷方向严重弯曲,成为颗粒状/短棒状δ相,只有少量的动态再结晶晶粒形成;变形温度升高至940 ℃和980 ℃时,片层状/长针状δ相发生变形断裂和溶解断裂,含量不断降低,至1020 ℃时,由于该温度为δ相的溶解温度,因此δ相基本完全消失.此外,动态再结晶程度也随着变形温度的升高而不断增大,动态再结晶等轴晶粒的体积分数逐渐升高,且晶粒尺寸不断长大并趋于均匀.这是因为变形温度的升高能够促进动态再结晶的均匀发生[17],有利于片层状/长针状δ相的溶解,所以δ相含量减少.

图5 在不同温度、应变速率为0.010s-1下压缩至应变量为70%后 GH4169合金的显微组织

Fig.5 MicrostructuresofGH4169alloyaftercompressionforstrainof70% atstrainrateof0.010s-1anddifferenttemperatures

晶粒的体积分数逐渐升高,且晶粒尺寸不断长大并趋于均匀.这是因为变形温度的升高能够促进动态再结晶的均匀发生[17],有利于片层状/长针状δ相

的溶解,所以δ相含量减少.

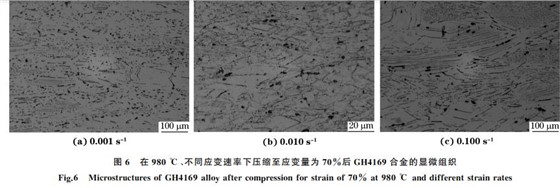

2.4 应变速率对显微组织的影响

由图6可知,在980℃、不同应变速率下压缩变形后,GH4169合金的显微组织相似,都存在由再结晶形成的等轴晶粒,绝大多数片层状/长针状δ相明显弯曲、扭折或破碎,发生变形断裂和溶解断裂,沿

外加载荷方向出现明显的条带状组织.但在低应变速率下变形后的显微组织中,未断裂的片层状/长针状δ相含量比高应变速率下的少,且球状δ相含量更多,织更加均匀,说明低的应变速率有利于良好变形组织的形成.这是因为在高温变形时,低应变速率能够延长变形过程,使位错交滑移和扩散攀移过程能够充分进行[17],这有利于动态再结晶的进行

和片层状/长针状δ相的分解与球化,从而形成均匀的变形组织..

3 结 论

(1)经DP处理后GH4169合金的显微组织中分布有大量片层状/长针状和颗粒状/短棒状δ相,在高温压缩变形过程中由于变形断裂和溶解断裂的综合作用,片层状/长针状δ相发生弯曲、扭折直至球化.

(2)随着变形温度的升高或应变速率的降低,经 DP处理的 GH4169合金中δ相含量逐渐减少,合金动态再结晶晶粒尺寸和动态再结晶体积分数逐渐增大.

(文章来源:材料与测试网)