分享:高压热处理对TC9钛合金显微组织和力学性能的影响

张大磊,李媛媛(秦皇岛职业技术学院机电工程系,秦皇岛 066100)

摘 要:在温度920~980 ℃、压力1~6GPa下对 TC9钛合金进行高压热处理,研究了高压热处理后的显微组织、硬度、抗压强度和抗塑性变形能力,并与950 ℃常压退火后的进行了对比。结果表明:高压热处理 后 TC9 钛 合 金 组 织 中 的 α相 较 950 ℃ 常 压 退 火 后 的 明 显 细 化,且 在 温 度950 ℃、压力3GPa下α相最细小;在温度950℃、压力3GPa下热处理后,钛合金中形成了细小块状α相和细针状α'马氏体,合金的硬度、室温抗压强度和500℃下抗压强度分别较950℃常压退火处理后的提高了12.95%,7.33%,8.89%,抗塑性变形能力提高。

关键词:TC9钛合金;高压热处理;组织;力学性能中图分类号:TG146.2 文献标志码:A 文章编号:1000-3738(2021)08-0072-05

0 引 言

TC9 钛 合 金 具 有 较 高 的 强 度、良 好 的 抗 蠕 变性能和热加 工 性 能,已 广 泛 用 于 制 造 航 空 发 动 机的压气机盘、叶片和固定件等零件[1-3]。航空航天技术的升级换代和应用水平的不断提高对这些关键零部件的 性 能 提 出 了 更 高 的 要 求,相 应 地 对 其材料的综合力学性能也提出了更高要求。通常采用的提高 TC9钛合金力学性能的方法是双重退火处理[4];但 是 该 方 法 的 工 艺 周 期 长,提 升 效 果 有限。因此,探 索 新 的 钛 合 金 热 处 理 工 艺 具 有 一 定的实际意义。在热处理过程中施加一定的压力,能够促进新相的形核并抑制晶粒长大,从而改善材料的组织和性能[5-7]。近年来,已有一定量关于α+β型钛合金高压热处理的研究报道[8-10];这些工作主要集中在采用高压热处理来改善 TC4和 TC6钛合金组织和性能方面,且其高压热处理的加热温度均在单相β区。TC9钛合金热处理的加热温度一般处于α+β相区[1,11]。目前,尚未见有关高压热处理对 TC9钛合金组织及性能影响的研究报道。鉴于此,作者对72张大磊,等:高压热处理对 TC9钛合金显微组织和力学性能的影响TC9钛合金进行了高压热处理,研究了高压热处理对 TC9钛合金组织及力学性能的影响,拟为改善TC9钛合金的力学性能提供参考。

1 试样制备与试验方法

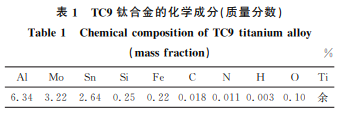

试验材料为 TC9钛合金锻棒,由天津奥特昆钢铁销售有限公司提供,化学成分见表1。在 TC9钛合金锻棒上取尺寸为?6 mm×10 mm 的试样,在CS-ⅡB 型 六 面 顶 压 机 上 进 行 高 压 热 处 理。通 常TC9钛合金的退火温度在950~970 ℃,由于超高压力对合金相变温度有影响,因此试验温度设定在920~980 ℃。高压热处理工艺制度分为2种:一种是将试样分别在1,3,4,6GPa压力下加热至950℃保温20min,断电保压,以冷却速率约100 ℃·s-1冷却至室温;另一种是将试样在3GPa压力下分别加热至920,950,980℃保温20min,断电保压,以冷却速率约100℃·s-1冷却至室温。为了进行对比,在 KL12D型箱式电阻炉内对试样进行常压退火处理,退火温度为950℃,保温时间为20min,空冷至室温。表1 TC9钛合金的化学成分(质量分数)Table1 ChemicalcompositionofTC9titaniumalloy(massfraction) %Al Mo Sn Si Fe C N H O Ti6.34 3.22 2.64 0.25 0.22 0.0180.0110.003 0.10 余在常压退火和高压热处理后的试样上取样,经砂 纸 打 磨 、抛 光 ,用 10mLHF+5mLHNO3 +85mL H2O 溶 液 腐 蚀 后,在 Axiovert200MAT 型光学显微镜上观察显微组织。采用 D/MAX-rB 型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,扫描范围为30°~80°,步长为0.02°,扫描速率为2(°)·min-1。采用Jeol-2010型透射电镜(TEM)观察试样的微观形貌。利用 Triboindenter型纳米力学测试系统测试高压热处理试样的纳米压痕硬度,对其抗塑性变形能力进行评价,选用 Berkovich压头,压头曲率半径为150nm,施加载荷为3000μN,保持时间为60s,加载和卸载速率均为100μN·s-1。使用 FM-ARS9000型显微硬度计测定硬度,载荷为0.98N,保载时间为 20s,室温下测试。截取尺寸为?6 mm×8mm 的试样,在 WDW3100型电子万能试验机上进行室温压缩试验,下压速度为 1 mm·min-1;在Gleeble-3500型热模 拟 试 验 机 上 进 行 高 温 压 缩 试验,试验温度分别为300,400,500 ℃,升温速率为10 ℃·s-1,保 温 2 min后 进 行 压 缩,应 变 速 率 为1s-1。试验数据均取3次测试结果的平均值。采用 S-4800型 扫 描 电 镜(SEM)观 察 室 温 压 缩 断 口形貌。

2 试验结果与讨论

2.1 显微组织

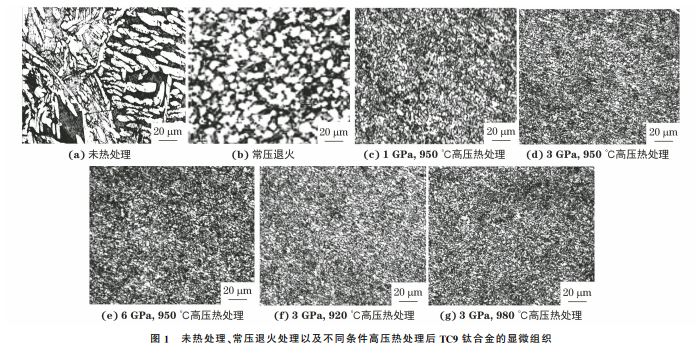

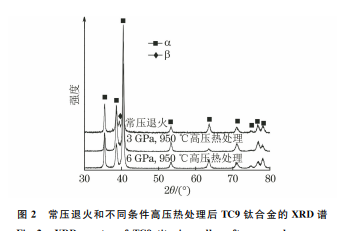

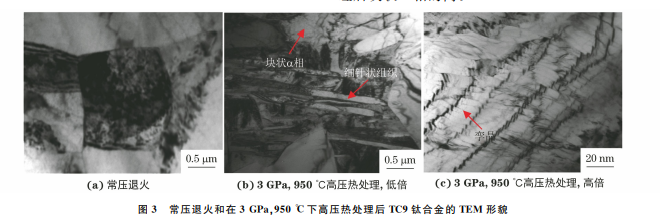

由图1可以看出:未热处理锻态 TC9钛合金组织 中的α相呈条状和短棒状,经950℃常压退火处图1 未热处理、常压退火处理以及不同条件高压热处理后 TC9钛合金的显微组织Fig.1 MicrostructuresofTC9titaniumalloywithoutheat-treatment(a),afternormalpressureannealing(b)andafterhighpressureheattreatmentunderdifferentconditions(c—g)73张大磊,等:高压热处理对 TC9钛合金显微组织和力学性能的影响理后,α相呈不规则块状;不同条件热处理后,TC9钛合金的组织与常压退火处理的相似,但是α相明显细化,并且当压力为3GPa、温度为950℃时,α相最细小。在温度950 ℃、压力3GPa下高压热处理后,α相的平均尺寸约为1.15μm,明显小于在温度950 ℃下常压退火处理后的(约为9.14μm)。在较高压力作用下,TC9钛合金中产生内应力,造成组织内部位错密度增大,这些位错为合金在相变过程中的形核提供了更多的位点;同时高压力会减小原子的扩散系数[12],阻碍晶核长大。因此,在一定条件下高压热处理后 TC9钛合金的组织有所细化。由图2 可以看出,常压退火后 TC9 钛合金的XRD谱中出现了 α相和 β相的衍射峰,而在温度950 ℃、压力3GPa和6GPa下热处理后仅出现了α相的衍射峰,β相的衍射峰不明显。由图3可以看出:高压热处理后 TC9钛合金基图2 常压退火和不同条件高压热处理后 TC9钛合金的 XRD谱Fig.2 XRDspectraofTC9titaniumalloyafternormalpressureannealingandhighpressureheattreatmentunderdifferentconditions体中有细针状组织生成,放大后可见针状组织内存在孪晶,而常压退火处理后未见针状组织生成;高压热处理后组织中块状α相的位错密度较常压退火处理后块状α相的高。图3 常压退火和在3GPa,950 ℃下高压热处理后 TC9钛合金的 TEM 形貌Fig.3 TEM micrographsofTC9titaniumalloyafternormalpressureannealing(a)andhighpressureheattreatmentat3GPaand950 ℃(b—c):(b)atlowmagnificationand(c)athighmagnification结合 XRD 谱分析结果可断定:高压热处理后TC9钛合金基体中的细针状组织为α'马氏体,因此其组织主要为细小块状α相和细针状α'马氏体;常压退火处理后 TC9钛合金的组织为块状 α相和β转变组织 (析出的 α相和残余 β相 形 成 的 混 合 组织)。当温度 在 900~980 ℃ 时,TC9 钛 合 金 位 于α+β两相区,在随后的冷却过程中,β相将发生相变。通常冷却速率较快时,β相易转变为密排六方晶格的α'马氏体,冷却速率缓慢时,β相中将析出α相。由于高压作用可减小原子的扩散系数,再者高压热处理工艺的冷却速率较快(约100 ℃·s-1),因此体心立方晶格的β相转变为密排六方晶格的α'马氏体[13]。

2.2 硬 度

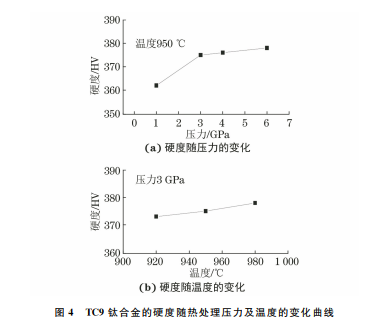

由图4可以看出:在950 ℃下,随着压力的增大,高压热处理后 TC9钛合金的硬度有所增大,但压力超过3GPa时的硬度增幅不大;在压力3GPa下,随着温度的升高,高压热处理后 TC9钛合金的硬度增大,但增幅不明显。在950 ℃下常压退火处理后合金的硬度为332 HV。对比可知,高压热处理后合金的硬度高于常压退火处理后的。由于在950 ℃下,当压力超过3GPa后合金的硬度增幅不大,故 后 文 的 力 学 性 能 主 要 针 对 在 950 ℃,压 力3GPa下热处理后的合金展开。

2.3 抗压性能

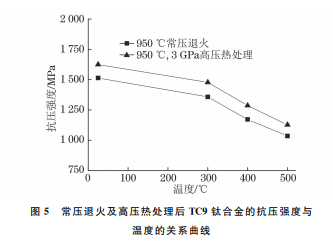

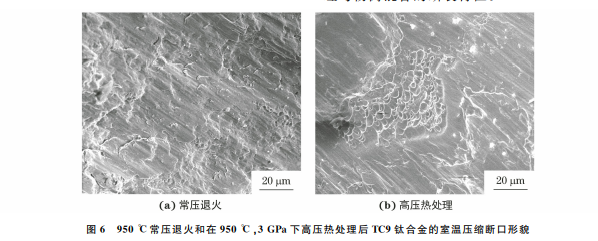

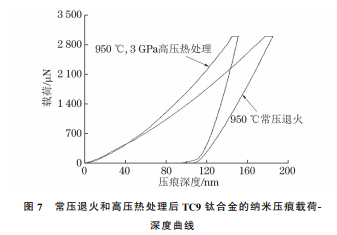

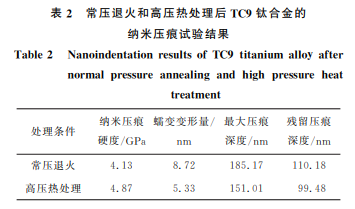

由图5可以看出:经常压退火处理和3GPa压力热处理后,TC9钛合金的抗压强度均随着温度的升高而降低,3GPa压力热处理后的抗压强度高于常压退火 处 理 后 的,其 室 温 和 500 ℃ 高 温 抗 压强度分别 较 常 压 退 火 处 理 后 的 提 高 了 7.33% 和8.89%。由图6可以看出,常压退火试样的室温压缩断74张大磊,等:高压热处理对 TC9钛合金显微组织和力学性能的影响图4 TC9钛合金的硬度随热处理压力及温度的变化曲线Fig.4 Curvesofhardnessvsheattreatmentpressure(a)andvsheattreatmenttemperature(b)ofTC9titaniumalloy图5 常压退火及高压热处理后 TC9钛合金的抗压强度与温度的关系曲线Fig.5 CurvesofcompressivestrengthvstemperatureofTC9titaniumalloyafternormalpressureannealingandhighpressureheattreatment口局部存在少量韧窝,其断裂形式主要为解理断裂,而高压热处理试样的断口存在大量韧窝,具有准解理与韧窝混合的断裂特征。图6 950 ℃常压退火和在950 ℃,3GPa下高压热处理后 TC9钛合金的室温压缩断口形貌Fig.6 CompressionfracturemorphologyatroomtemperatureofTC9titaniumalloyafternormalpressureannealingat950 ℃(a)andhighpressureheattreatmentat3GPaand950 ℃ (b)2.4 抗塑性变形能力由图7可以看出,经常压退火和3GPa压力热处理后,TC9钛合金的纳米压痕载荷-深度曲线均在最大载荷保持一定时间后出现微小的平台,且在卸载后均残留一定的压痕深度,这表明合金发生了蠕变。由表2可知,高压热处理后 TC9钛合金的纳米压痕硬度高于常压退火处理后的,且其蠕变变形量、最大压痕深度和卸载后残留压痕深度均小于常压退火处理后的。塑性变形是一种不可自行恢复的变形,在纳米压痕试验中表现为残留压痕深度:残留压痕越深,塑性变形量越大,抗塑性变形能力越差。相比于常压退火处理,高压热处理后 TC9钛合金的残留压痕较浅,说明高压热处理能提高 TC9钛合金的抗塑性变形能力。综上所述:高压热处理能细化组织,起到细晶强图7 常压退火和高压热处理后 TC9钛合金的纳米压痕载荷深度曲线Fig.7 Nanoindentationload-depthcurvesofTC9titaniumalloyafternormalpressureannealingandhighpressureheattreatment化作用;同时,高压热处理后 TC9钛合金基体中产生细针状α'马氏体,而α'马氏体的硬度高于α固溶75张大磊,等:高压热处理对 TC9钛合金显微组织和力学性能的影响体,对 合 金 有 强 化 作 用[13]。因 此,高 压 热 处 理 后TC9钛合金的抗塑性变形能力增大,硬度和抗压强度也有所提高。表2 常压退火和高压热处理后 TC9钛合金的纳米压痕试验结果Table2 NanoindentationresultsofTC9titaniumalloyafternormalpressureannealingandhighpressureheattreatment处理条件纳米压痕硬度/GPa蠕变变形量/nm最大压痕深度/nm残留压痕深度/nm常压退火 4.13 8.72 185.17 110.18高压热处理 4.87 5.33 151.01 99.48

3 结 论

(1)与 常 压 退 火 处 理 后 相 比,在 温 度 920~980 ℃、压力1~6GPa热处理后 TC9钛合金组织中的α相均明显细化,并且当温度为950℃、压力为3GPa时,α相最细小,此时组织由细小块状α相和细针状α'马氏体组成。(2)高压热处理后 TC9钛合金的硬度随着压力的增加而增大,但当压力超过3GPa时,硬度增幅不大;在920~980 ℃温度范围内,硬度随着温度的升高增大,但增幅不明显。(3)高压热处理能增大 TC9钛合金的抗塑性变形能力、硬度和抗压强度,在950 ℃、3GPa压力下热处理后,TC9钛合金的硬度、室温抗压强度和500 ℃抗压强度分别较950 ℃常压退火后的提高了12.95%,7.33%,8.89%。

来源:材料与测试网