分享:扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响

宗学文1,2,张 健1,2,卢秉恒3,李伟东4

(1.西安科技大学机械工程学院,西安 710054;2.西安科技大学增材制造技术研究所,西安 710054;3.西安交通大学机械工程学院,西安 710049;4.中国船舶重工集团公司第七二五研究所,洛阳 471023)

摘 要:采用选区激光熔化技术(SLM)在不同扫描速度(700~1200mm·s-1)下成形316L不锈钢试样,研究了扫描速度对微观形貌和力学性能的影响。结果表明:随着扫描速度的增加,试样的表面粗糙度增大,内部空隙增多;试样的抗拉强度、断后伸长率和硬度先呈缓慢增加趋势,当扫描速度大于1000mm·s-1时呈快速降低趋势,屈服强度一直呈降低趋势。随着扫描速度增加,试样的冲击吸收能量先保持稳定后下降,冲击断口附近的孔洞和裂纹逐渐增多,冲击断裂形式由韧脆性断裂变为脆性断裂;当扫描速度在700~800 mm·s-1 时,试样的冲击韧性最优,冲击吸收能量在58.6~60.0J。

关键词:选区激光熔化;316L不锈钢;扫描速度;微观形貌;力学性能中图分类号:TG111;TG113 文献标志码:A 文章编号:1000-3738(2021)08-0015-05

0 引 言

选区激光熔化(SelectiveLaserMelting,SLM)是指按照三维切片模型中规划好的路径,使用高能量密度的激光对粉末进行逐层扫描,使粉末熔化、凝15宗学文,等:扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响固,从而获得零件的一种增材制造技术[1-3]。与传统制造技术相比,SLM 技术可以制造结构复杂、难加工的零部件,具有很大程度的设计自由度,能够实现零件的近净成形[4-7]。316L不锈钢具有优异的耐腐蚀性能、生物相容性和抗氧化性能,在核工业、生物医学、航空航天领域得到了广泛应用[7-9]。采用 SLM 成形316L 不锈钢 的 研 究 在 国 内 外 也 引 起 了 广 泛 关 注。KURZYNOWSKI等[10]在不同激光功率下激光选区熔化成形316L 不锈钢,发现激光能量密度和扫描策略会对奥氏体亚结构和铁素体含量产生巨大影响。LIVERANI 等[11] 研 究 了 SLM 工 艺 参 数 对316L不锈钢显微组织和力学性能的影响,发现增大激光功率后,试样的伸长率呈上升趋势,减小成形角度后,试 样 的 抗 拉 强 度 和 屈 服 强 度 提 高。WANG等[12]采用SLM 技术制备316L奥氏体不锈钢,发现其屈服强度与拉伸延性的综合性能高于传统锻造316L不锈钢的。目前,有关 SLM 成形 316L 不锈钢的研究主要集中在显微组织和力学性能等方面,而不同扫描速度下缺陷对力学性能影响的研究相对较少。为此,作者采用 SLM 工艺在不同扫描速度下制备了316L不锈钢试样,观察了其微观形貌、表面形貌和试样断口形貌,研究了拉伸性能、硬度和冲击韧性的变化,为 SLM 成形不锈钢材料奠定理论与技术基础。

1 试样制备与试验方法

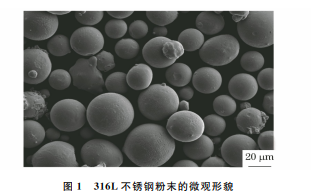

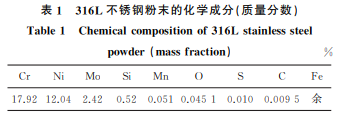

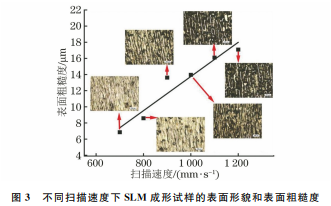

试验材料为水雾化316L 不锈钢粉末,化学成分见表1,由中瑞智创三维科技股份有限公司提供。该不锈钢粉末呈近似规则的圆球状,如图1所示,颗粒直径在25~60μm 之间。SLM 成形时所用基板材料为316L不锈钢。表1 316L不锈钢粉末的化学成分(质量分数)Table1 Chemicalcompositionof316Lstainlesssteelpowder(massfraction) %Cr Ni Mo Si Mn O S C Fe17.92 12.04 2.42 0.52 0.051 0.0451 0.010 0.0095 余使用iSLM150型选区激光熔化设备,在氮气保护环境下对不锈钢粉末进行 SLM 成形,采用光纤激光器,激光波长为1064nm,光斑直径为70μm,激光功率为 170 W,相 位 角 为 73°,铺 粉 层 厚 度 为50μm,扫 描 间 距 为 60 μm,扫 描 速 度 在 700~图1 316L不锈钢粉末的微观形貌Fig.1 Micromorphologyof316Lstainlesssteelpowder1200mm·s-1。分别直接成形硬度、拉伸和冲击3种试样,形状和尺寸如图2所示,其中:拉伸试样和冲击试样的长度方向均平行于成形方向(z 方向),拉伸试样厚度为1mm,冲击试样的 V 型缺口深度为2mm。根据 GB/T228-2002,采用岛津万能拉伸试验 机 在 室 温 下 进 行 拉 伸 试 验,拉 伸 速 度 为1mm·min-1。根据 GB/T4340.1-2009,采用 HB3000B型显微硬度计在硬度试样xOy、xOz、yOz 面上取点进行硬度测试,载荷为0.98N,加载时间为15s,测3个点取平均值。按照 GB/T229-2007,采用 ZBC2000系列金属摆锤试验机进行室温冲击试验。采用 S-3000N 型扫描电子显微镜观察冲击断口形貌。在距冲击断口15mm 处取样,经镶嵌、研磨、抛光,用王水(HCl和 HNO3 体积比为3∶1)腐蚀15s后,在尼康 ECLIPSE MA200型倒置光学显微镜上观察微观形貌。采用 DektakXT 型轮廓仪观察xOy 面的形貌并测定表面粗糙度。图2 SLM 成形试样的形状和尺寸Fig.2 ShapeandsizeofSLMformedspecimens:(a)tensilespecimen;(b)impactspecimenand(c)hardnessspecimen

2 试验结果与讨论

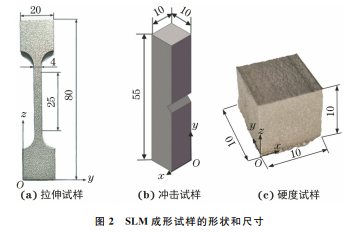

2.1 扫描速度对表面形貌和表面粗糙度的影响

由图3可以看出:当扫描速度在700~800mm·s-1时,试样表面平坦,孔洞较少,这是由于在较慢的16宗学文,等:扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响扫描速度下,激光与粉末作用的时间较长,粉末能充分熔融,熔池界面稳定性提升,使得形貌平坦,同时熔池中熔体流动性好,成形质量得到优化;但是在该扫描速度范围内,试样存在少量的球化现象,这一部分是由于较高激光功率和较低扫描速度的交叉作用而导致的“自成球”[13],另一部分是由于不锈钢氧化形成的氧化膜改变了熔池边缘的表面张力,产生内对球而导致的球化[14]。当扫描速度增至900mm·s-1及以上时,试样表面变得越来越粗糙,孔洞增多,球化现象越发明显,这是因为扫描速度的增大导致激光作用时间缩短,粉末熔融状态不佳,成形质量降低。随着扫描速度的增加,试样表面粗糙度增大。

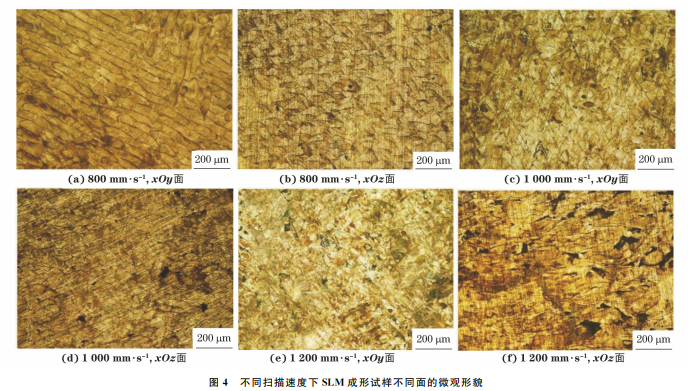

2.2 扫描速度对微观形貌的影响

由图4可以看出:当扫描速度为800 mm·s-1时,熔池间连续性好,生长方向一致,熔池大小比较均匀,但是试样表面出现微孔,这是由于粉末颗粒间隙中的气体在熔池形成时溶解于液相,在快速凝固过程中未能及时逸出而形成的;随着扫描速度的增加,熔池间的空隙缺陷增多,特别是当扫描速度达到1200mm·s-1时,试样不同面上均出现大量空隙缺陷,形状为三角形和不规则形状,空隙尺寸达到100μm 以上,单道熔池出现断续现象。当扫描速度增大后,激光与粉末作用时间变短,导致粉末未能全部熔化,熔池中熔体流动性变差,熔池间搭接率降低,出现未熔合空隙缺陷。当其他工艺参数在合理范围内,适当降低扫描速度可以提高熔池搭接率,从而提升成形试样的致密性能和力学性能。图3 不同扫描速度下SLM 成形试样的表面形貌和表面粗糙度Fig.3 SurfacemorphologyandsurfaceroughnessofSLMformedspecimensatdifferentscanningspeeds图4 不同扫描速度下SLM 成形试样不同面的微观形貌Fig.4 MicromorphologyofdifferentfacesofSLMformedspecimensatdifferentscanningspeeds

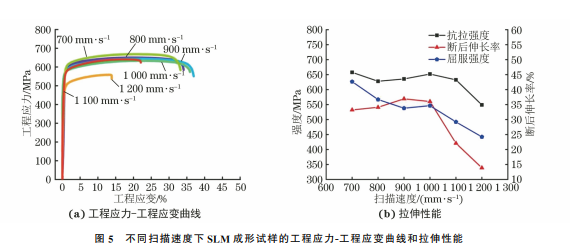

2.3 扫描速度对拉伸性能的影响

由图5可知:随着扫描速度的增加,SLM 成形试样的抗拉强度和断后伸长率先呈缓慢升高趋势后快速降低,屈服强度则一直呈降低趋势。当扫描速度大于1000mm·s-1后,抗拉强度、断后伸长率和屈服强度急剧下降,这一方面是由于较高扫描速度下的空隙缺陷增多,加剧了裂纹的萌生和扩展,另一方面是由于扫描速度的升高导致液相对流不稳定,界面失衡,晶体不能有效生长。综上可知,在试验条件下,当扫描速度在700~1000mm·s-1 时,SLM 成形试样的强度和塑性较为稳定。17宗学文,等:扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响图5 不同扫描速度下SLM 成形试样的工程应力-工程应变曲线和拉伸性能Fig 5 Engineeringstress-engineeringstraincurves a andtensileproperties b ofSLMformedspecimensatdifferentscanningspeeds

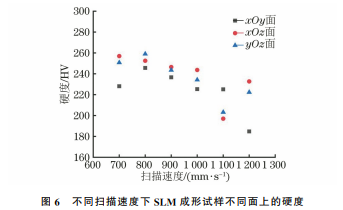

2.4 扫描速度对硬度的影响

由图6可知:随着扫描速度的增加,SLM 成形试样的硬度总体呈缓慢增加后降低的变化趋势;当扫描速 度 在 700~800 mm·s-1 时,xOy,xOz 和yOz 面的硬度均较高,分别在 230.0~247.0 HV,255.2~258.0 HV,252.3~262.5 HV,这是因为在合适工艺条件下,适当降低扫描速度后粉末熔融效果较好,成形后内部空隙缺陷少;在相同扫描速度下,成形试样xOz和yOz 面的硬度相近,且除了扫描速度1100mm·s-1 外 均 明 显 高 于xOy 面 的,这 是 由 于xOz和yOz面的熔池边界密度略高于xOy 面的。图6 不同扫描速度下SLM 成形试样不同面上的硬度Fig.6 HardnessondifferentfacesofSLMformedspecimensatdifferentscanningspeeds

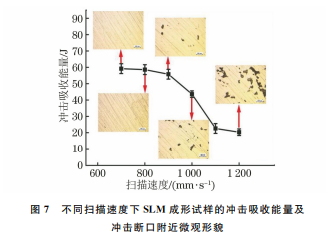

2.5 扫描速度对冲击韧性的影响

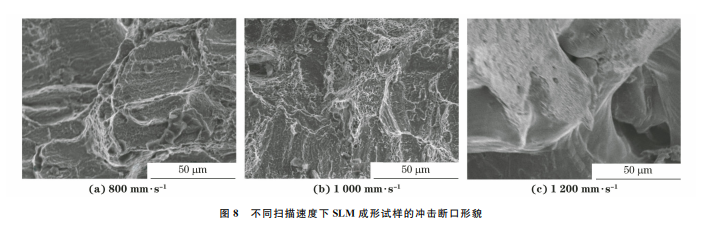

由图7可知:随着扫描速度增加,SLM 成形试样的冲击吸收能量先保持稳定后下降,内部孔洞和裂纹逐渐增多,且孔洞直径增大,最大达到150μm;当扫描速度在700~800mm·s-1时,冲击吸收能量较高,在58.6~60.0J,试样韧性最优。当扫描速度增至1000mm·s-1及以上时,试样中出现较多空隙缺陷,导致韧性下降。由图8 可 知:当 扫 描 速 度 为 800 mm·s-1 时,图7 不同扫描速度下SLM 成形试样的冲击吸收能量及冲击断口附近微观形貌Fig.7 ImpactabsorptionenergyandmicromorphologynearimpactfractureofSLMformedspecimensatdifferentscanningspeedsSLM 成形试样发生韧脆性断裂,其冲击断口表面较为平整,有许多细小韧窝,裂纹源区比较平滑;当扫描速度为1000mm·s-1时,试样的冲击断口表面出现未熔颗粒与第二相粒子,分布有河流状的不连续条纹,该断口为宏观脆性断裂的解理断口,解理条纹上的分支较少;当扫描速度为1200mm·s-1时,试样冲击断口上存在较多未熔颗粒和孔洞,这些缺陷会导致大量裂纹萌生,进而降低试样的冲击韧性。

3 结 论

(1)随着扫描速度增加,激光与粉末作用时间缩短,粉末熔融状态不佳,SLM 成形316不锈钢试样中的空隙缺陷增多,表面粗糙度增大;当扫描速度在700~800mm·s-1 时,试样表面粗糙度较低,表面空隙及球化现象极少。(2)随着扫描速度增加,SLM 成形试样的抗拉强度、断后伸长率和硬度总体上先呈缓慢增加趋势,当扫描速度大于1000mm·s-1时呈快速降低趋势,屈服强度一直呈降低趋势。18宗学文,等:扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响图8 不同扫描速度下SLM 成形试样的冲击断口形貌Fig.8 ImpactfracturemorphologyofSLMformedspecimensatdifferentscanningspeeds(3)随 着 扫 描 速 度 增 加,SLM 成 形 试 样 的 冲击吸收能量 先 保 持 稳 定 后 下 降,冲 击 断 口 附 近 的孔洞和裂纹逐渐增多,冲击断裂形式由韧脆性断裂变为脆性断裂。当扫描速度在700~800 mm·s-1时,试样的冲击韧性最优,冲击吸收能量在58.6~60.0J。

来源:材料与测试网