| 钢种 | C | Si | Mn | P | S | Ti | Nb | Alt | Cr+Mo | Nb+Ti | V | B |

| H260LAD+Z/ZF | ≤0.11 | ≤0.50 | ≤1.0 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.09 | ≥0.015 | ||||

| H300LAD+Z/ZF | ≤0.12 | ≤0.50 | ≤1.4 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.09 | ≥0.015 | ||||

| H340LAD+Z/ZF | ≤0.12 | ≤0.50 | ≤1.4 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.10 | ≥0.015 | ||||

| H380LAD+Z/ZF | ≤0.12 | ≤0.50 | ≤1.5 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.10 | ≥0.015 | ||||

| H420LAD+Z/ZF | ≤0.12 | ≤0.50 | ≤1.6 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.10 | ≥0.015 | ||||

| H460LAD+Z/ZF | ≤0.15 | ≤0.50 | ≤1.7 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.10 | ≥0.015 | ||||

| H500LAD+Z/ZF | ≤0.15 | ≤0.50 | ≤1.7 | ≤0.03 | ≤0.025 | ≤0.15 | ≤0.10 | ≥0.015 | ||||

| HCT590X+Z/ZF | ≤0.15 | ≤0.75 | ≤2.5 | ≤0.04 | ≤0.015 | 0.015~1.500 | ≤1.4 | ≤0.15 | ≤0.2 | ≤0.005 |

分享:热镀锌DP钢表面析出缺陷的分析与研究

随着汽车行业对安全性的逐渐提高,高强钢在汽车上的使用占比也随之逐年提高。其中双相(Dual-phase,DP)钢广泛应用在汽车的边梁,侧面构件,横梁,支柱,底盘加强件,油箱支架及车体的结构件,加强件和防撞件。

目前世界上其他具备生产双相钢机组,一般都配备如预氧化炉等相关的专用设备,而本钢某镀锌机组原始设计上无此类设备的配置;另一方面,从2018年下半年开始,用户对双相钢析出缺陷开始敏感,从开始的抱怨逐渐转化成质量异议。综合上述两个原因,从工艺上分析解决质量问题势在必行[1]。

1. 缺陷原因分析

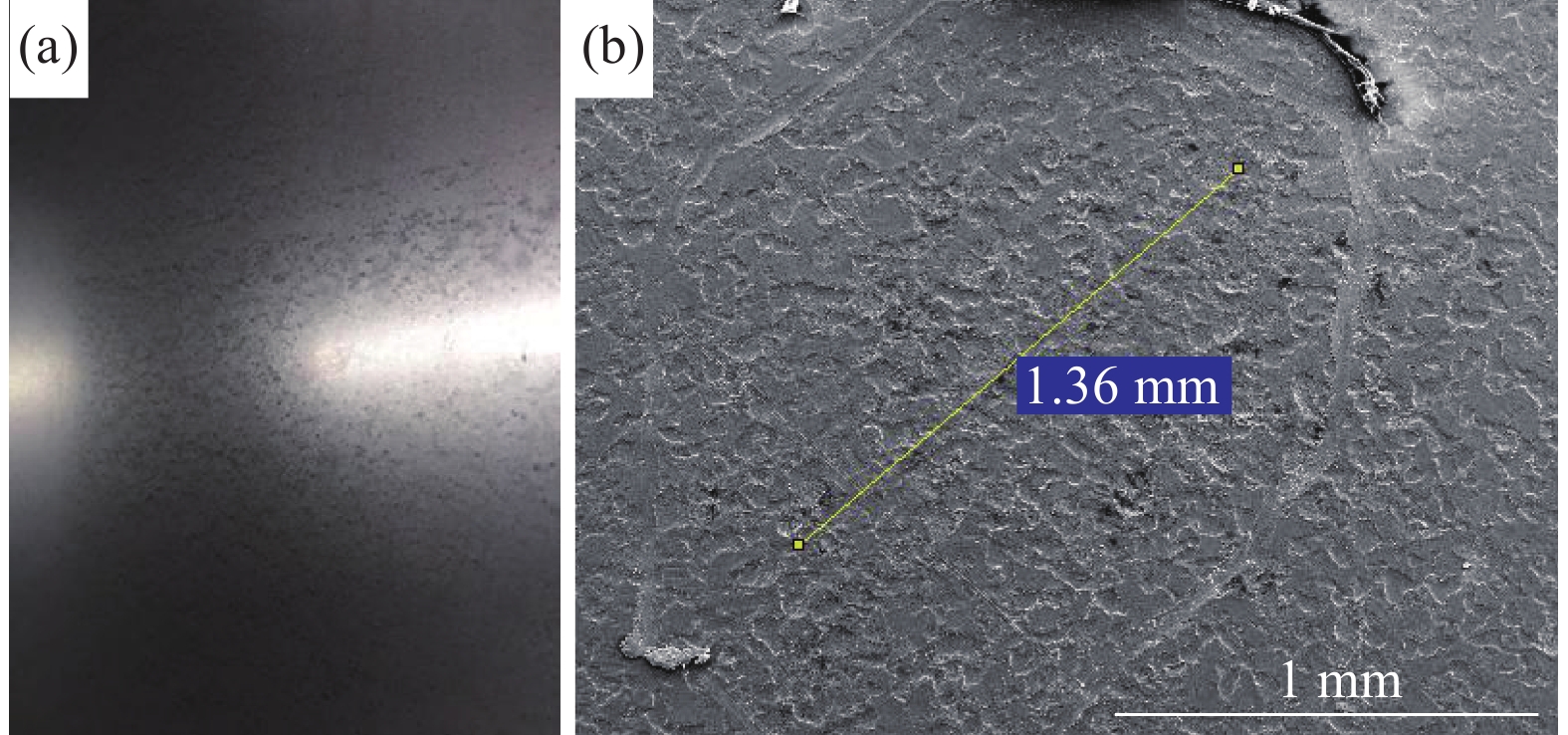

双相钢是低碳钢或合金钢经临界区热处理或经控制轧制而得到的高强度钢,其组织有铁素体和质量分数约20%在铁素体晶界上的岛状马氏体构成,也称马氏体双相钢。区别于普通低合金高强钢,双相钢的基本成分是C和Mn,有时为了提高淬透性还添加一定量的Cr和Mo,见表1。从理论上分析,析出的原理是钢基中较高的合金元素Mn、Si、Cr,在700~780 °C左右的外界富氧环境中,从钢基中向带钢表面富集的过程,这种带钢表面形成的不可镀元素富集区,在镀锌过后,直观上表现为黑点的缺陷,见图1。

2. 试验及结果

2.1 工艺过程分析

由于在热轧过程中,带钢经历700~780 °C的温度区间,不排除析出缺陷已经在热轧工序产生。从上述的理论方向出发,带钢在热轧过程中,表面极有可能已经形成析出,在经过酸洗、冷轧工序后,不能消除已经形成的析出层。

基于以上分析,在冷轧厂内部通过改善工艺条件进行实验,确定对DP钢生产影响的关键点,最终实现对产品质量的控制。

2.2 试验方案

由于析出缺陷主要是钢中含量较高的化学元素在带钢表面的局部聚集,假设热轧工序已经产生了缺陷,在冷轧酸洗过程可以通过加强酸洗过程的剧烈程度,在正常洗掉带钢表面氧化铁皮的同时,微观上增加对带钢的腐蚀深度,促使富集层在酸洗工序被清洗掉。为达到以上工艺目的,主要从拉矫、酸洗工序(表2)进行优化试验。

| 工艺 |

拉矫 延伸率/% |

换酸量/ (m3/h) |

酸洗 温度/°C |

漂洗PH值 |

| 原工艺 | 0.8 | 8 | 80~85 | ≥4.8 |

| 优化后工艺 | 0.8~1.0 | 10 | 83~85 | 5.5~5.7 |

从钢板表面合金析出温度方面分析,合金析出温度范围在700~780 °C之间。在镀锌工序,带钢退火温度要求达到815 °C,所以带钢在退火过程中,必然要经历合金的析出温度区;因此,降低在该温度区间的停留时间,可以适当抑制带钢中合金元素的析出。

依据上述理论分析,开展以下工艺试验:

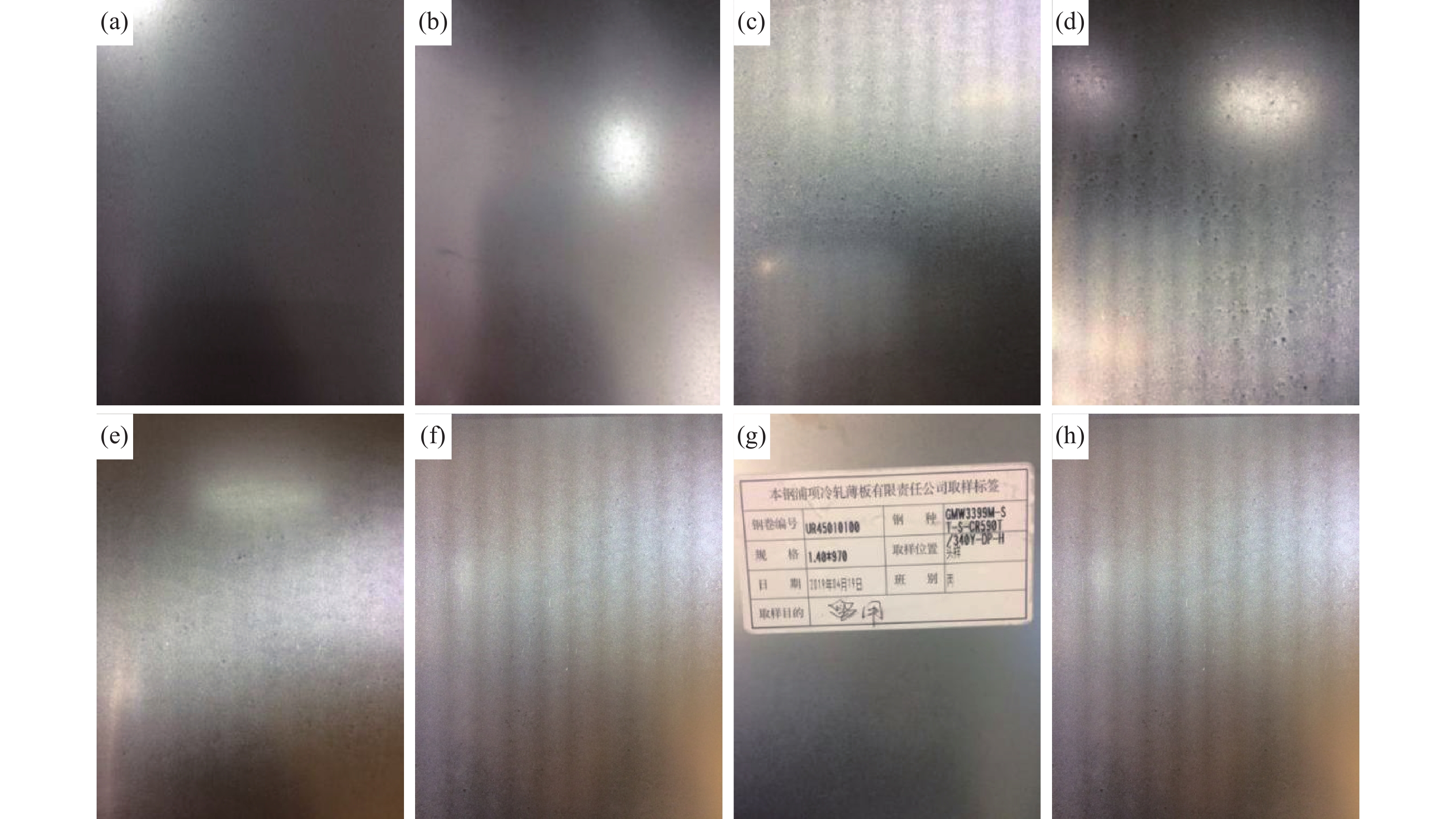

按照实验方案,分批次对镀锌DP钢进行全流程工艺优化试验(表3、4),通过批量的工艺调整以及对产品质量的对比,目前已经确定上述工艺优化方向是有效的。

| 工艺 |

机组速度/ (m/min) |

出缓冷 温度/°C |

锌液Al质量 分数/% |

气刀距离/ mm |

| 原工艺 | 80 | 720±10 | 0.19~0.23 | 无要求 |

| 优化后工艺 | 90 | 710 | 0.19~0.21 | ≤11 |

2.3 工艺参数的讨论及确立

1) 前两次生产情况对比,通过对酸洗参数的调整,结合产品表面的形态,证明酸洗参数对镀锌成品表面析出形态有影响,也说明了热轧原料板面已经存在析出层,酸洗的去除程度影响了镀锌成品的表面形态。

2) 对酸洗段的工艺参数优化,需要考虑对后续轧制的影响,在更改酸洗槽参数时,需要兼顾4#漂洗槽的PH值,为后续轧制创造条件。

3) 第三次、第四次生产的两批产品,全部按照工艺参数执行,与历史生产情况对比看,整体质量有所提升,析出减少,说明在700~780 °C温度区间内的停留时间对析出有影响。

通过在酸轧、镀锌工序进行试验,以及后续批量生产的质量验证,确定对3#镀锌机组双相钢表面析出缺陷有明显相关的关键工艺参数:

a. 酸洗生产DP钢时增加酸洗换酸量,由8增加至10 m3/h。

b. 酸洗生产DP钢时,酸温目标控制为83~85 °C。

c. 酸洗4#漂洗PH值控制在5.2~5.7之间。

d. 镀锌预清洗段保证多刷辊投入、保证各设备的有效投入。

e. 提高DP钢工艺速度,在原工艺速度基础上提高5~10 m/min。

f. 带钢缓冷段温度调整至710±10 °C。

g. 锌锅温度设定452 °C,最高不能超过454 °C。

h. 锌液中Al质量分数在生产DP钢前,调整为0.19%≤w(Al)≤0.21%,w(Fe)≤0.015%。

3. 结束语

通过试验,已经证实分析方向和结论是正确的,热镀锌析出缺陷是带钢表面微观结构的一种缺陷,通过后续的工艺措施可以适当缓解缺陷的产生。酸洗工序洗掉表面氧化铁皮的同时,通过工艺控制手段可以增强去除微观析出缺陷的能力,在一定程度上减薄析出层的厚度,缓解镀锌后表面缺陷的明显程度,达到提升表面质量目的;而在镀锌机组生产过程中,影响因素较多,通过稳定清洗工序的投入,提高板面清洁性,机组升速降温,减少带钢在析出温度区间的停留时间,降低合金元素与氧的结合时间,实现控制缺陷的目的。

来源--金属世界

来源--金属世界

下载:

下载: