分享:氟碳封孔剂封孔处理对8YSZ热障涂层电化学腐蚀及抗盐雾腐蚀性能的影响

聂振宇,艾 莉 (北京动力机械研究所,北京100074)

摘 要:采用氟碳罩光漆作为封孔剂,对大气等离子喷涂质量分数8%氧化钇稳定氧化锆 (8YSZ)热障涂层进行封孔处理,研究了封孔处理对涂层微观结构、电化学腐蚀性能及抗盐雾腐蚀 性能的影响。结果表明:氟碳罩光漆因毛细现象而渗透进涂层,封孔后涂层表面粗糙度由未封孔的 5.4μm降低至0.8μm,润湿角由未封孔的61.99°增大至70.58°;封孔后涂层的自腐蚀电位由未封 孔的-0.308V降低至-0.42V,说明封孔剂相对于涂层为阳极性;封孔后涂层出现钝化现象,极化 电阻增大,自腐蚀电流密度降低至1.26×10-6 A·cm-2,说明涂层腐蚀阻力提高;氟碳罩光漆在中 性盐雾环境下对热障涂层有良好的封闭作用,能有效抑制Cl- 向涂层内部扩散。

关键词:热障涂层;氟碳罩光漆;电化学腐蚀;中性盐雾试验 中图分类号:TG174.4 文献标志码:A 文章编号:1000-3738(2023)08-0079-07

0 引 言

新一代航天飞行器正向着速度快、航程远、机动 灵活的方向发展[1],这就要求发动机提供更大的推 力;因此,发动机的进气温度不断提高,甚至超过了热 端部件用高温合金的使用温度极限[2-3]。目前的高温 结构材料和冷却技术,已无法保障新型发动机在极端 苛刻环境下的安全稳定运行;在核心热端部件表面制 备热障涂层是解决这一问题的一种方法[4]。

热障涂层体系包括基体、黏结层和陶瓷面层,陶 瓷面层是最重要的组成部分。陶瓷面层常用材料包 括氧化锆、稀土锆酸盐、稀土硅酸盐等[5-7],其中应用 最广泛、技术成熟度最高的是质量分数8%氧化钇 稳定氧化锆(8YSZ)及其稀土改性材料[8]。8YSZ材 料具有较低的热扩散系数,以及与黏结层和基体相 近的热膨胀系数,可有效改善热循环过程中的应力 集中 现 象[9-10]。美 国 宇 航 局 的 科 研 人 员 提 出 在 8YSZ涂层中添加其他稀土氧化物作为稳定剂,可 进一步降低其热导率,提高热稳定性[11]。此外,除 了单一结构涂层材料,梯度结构热障涂层也是改善 涂层冷热循环寿命的有效途径,但是氧元素依然对 涂层具有显著渗透作用[12]。 热障涂层最常见的制备方法包括大气等离子喷 涂(APS)和电子束物理气相沉积(EB-PVD),其中 APS方法的通用性强,成本低,更适合大面积推 广[13]。为了提高涂层的应变容限、降低热导率, APS热障涂层的孔隙率通常控制在15%~25%。 然而,这种结构极易吸收空气中的水蒸气,对涂层和 基体造 成 腐 蚀,导 致 涂 层 性 能 退 化 甚 至 发 生 剥 落[14]。相关研究[15]指出,空气中的水与黏结层中 的铝元素反应释放出氢离子,会使涂层界面发生脆 化,导致涂层失效。若氧化钇稳定氧化锆(YSZ)陶 瓷暴露在水或水蒸气环境中,即使在400℃以下未 受任何外力作用,仍会发生氧化锆四方相向单斜相 的转变,导致微裂纹萌生[16-17]。 为了提高热障涂层的环境适应性,特别是雨季、 海洋环境等的储存要求,需对热障涂层进行封孔处 理[14,18]。目前常用的封孔剂主要有两大类,一类是 以醇类和酯类等为溶剂的有机封孔剂,另一类是以 碱金属硅酸盐作为基料的无机封孔剂[19-20]。环氧 树脂封孔剂耐蚀性良好,但是不适合工作在温度很 高的环境;有机硅封孔剂可适应高低温环境,但是室 温强度较低;无机封孔剂如铈盐封孔剂的抗缝隙腐 蚀能力强,但是容易开裂,并且在酸性环境下易分 解。良好的封孔剂应具备化学稳定性高、耐湿热老 化[21]、不与涂层材料反应、固化速率快、结构致密、 封闭性好等特点;此外,为保证封孔剂不影响热障涂 层的高温性能,封孔材料应在600~800℃范围内完 全氧化无残留。因此,有机封孔剂更能满足上述要 求[22-23]。 氟碳树脂通过使用氟原子替代聚烯烃上的氢原 子而制备。氟原子半径小,电负性极大,与碳原子能 形成稳定的化学键,因此氟碳树脂表现出很高的化 学惰性和热稳定性,是一种理想的封孔材料。但是, 目前鲜有氟碳树脂作为热障涂层封孔剂的报道。为 此,作者通过大气等离子喷涂制备8YSZ热障涂层, 采用氟碳罩光漆对涂层进行封孔处理,分析了封孔 处理前后涂层的显微组织,测试了封孔前后热障涂 层的电化学行为,最后采用中性盐雾试验评价了封 孔剂对热障涂层的保护作用。

1 试样制备与试验方法

1.1 试样制备

黏 结 层 原 料 为 Metco 公 司 提 供 的 牌 号 为 Amdry962的 NiCrAlY 合 金 粉 末,粒 径 在 56~ 106μm,主要成分(质量分数/%)为21.6Cr,9.5Al, 1.3Y,余Ni;陶瓷面层原料为 Metco公司提供的牌号 为204NS的8YSZ陶瓷粉末,粒径在11~125μm;封 孔剂为氟碳罩光漆,氟质量分数为22.66%,固体质 量分数为35%,所用固化剂为多异氰酸酯,由北京 紫禁城漆业有限公司提供。 采用Praxair7700型等离子喷涂设备在304不 锈钢基体上喷涂 NiCrAlY合金粉末以制备黏结层, 喷涂时氩气流量为3114L·min-1,氦气流量为 1132L·min-1,电流为750A,黏结层厚度为(95± 5)μm;随后在黏结层上喷涂8YSZ陶瓷粉末以制 备陶瓷面层,喷涂时氩气流量为2831L·min-1,氦 气流量为1416L·min-1,电流为900A,陶瓷面层 厚度为(180±10)μm。按照质量比为10∶1称取氟 碳罩光漆和多异氰酸酯固化剂,充分混合后灌入压 送式喷枪中,以雾化的形式对涂层进行封孔处理,喷 枪距离陶瓷面层表面175mm,喷涂角度为90°,出 料速率为25g·min-1,涂覆厚度为(35±5)μm,厚 度通过螺旋测微器对随件试片进行测试而确定,随 后将涂层试样置于50℃烘箱中固化24h。 1.2 试验方法 对未封孔和封孔涂层试样进行切割取样,利用 SiC砂纸和粒径为0.5μm 的金刚石抛光膏对试样 截面进行抛光,采用 DX70A 型光学显微镜观察截 面形貌,使用 SHIMADZU EPMA-1600型电子探 针拍摄背散射照片,并对相应截面元素分布进行表 征。采用 MitutoyoSJ-210型表面粗糙度测试仪测 定涂层表面粗糙度。用高纯氮气清洁涂层表面,通 过注射器向涂层表面滴加质量分数3.5%NaCl溶液 (体积为0.05mL),采用JC2000D1型接触角测量仪自动拍照并测定接触角。采用 LabRam HR800型 激光共聚焦拉曼光谱仪对涂层表面化学键状态进行 分析,测试激发光波长为532nm,波数范围在200 ~800cm-1。 在Princeton2273电化学工作站上进行动电位 极化曲线(PD)和电化学阻抗谱(EIS)测试,采用三 电极系统,参比电极为饱和甘汞电极,辅助电极为铂 电极,涂层试样背面焊接在导线上,暴露出1cm2 涂 层表面作为工作电极。EIS测试时的扫描频率在 10mHz~10kHz,动电位极化曲线扫描范围在 -0.55~0.12V,腐蚀介质为质量分数3.5%NaCl 溶液。采用 OPTIMA8300DV 型电感耦合等离子 体发射光谱仪,对电化学测试后腐蚀介质中的金属 离子浓度进行测试,来评价涂层在动电位极化过程 中的溶解情况。 按照GB/T10125-2012,使用LYW-025型盐 雾试验箱对涂层进行加速老化试验,试验温度为 35℃,腐蚀介质为质量浓度(50±5)g·dm-3 的 NaCl溶液,pH 保持在6.5~7.2,盐雾的沉降速率 (80cm2 水平面积的平均沉降速率)控制在(1.5± 0.5)cm3·h-1,试 验 时 间 为 5 000 h。 采 用 SHIMADZUEPMA-1600型电子探针对加速老化 试验后涂层截面元素分布进行表征。

2 试验结果与讨论

2.1 对微观形貌和成分的影响

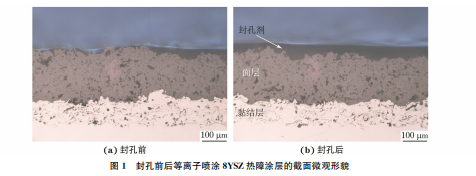

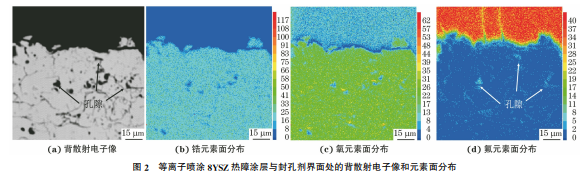

由图1可见:等离子喷涂涂层呈现层状堆积的 多孔结构,黏结层厚度为(95±5)μm,陶瓷面层厚 度为 (180±10)μm,封 孔 剂 涂 敷 厚 度 在 (35± 5)μm;封孔剂由于毛细现象渗透到涂层内部,但是 对于通过光学显微镜观测得到的孔隙率值没有影 响。采用金相分析软件,通过灰度法对孔隙率进行 测试,得到封孔前后黏结层和陶瓷面层的孔隙率均 分别约为3.2%和15.8%。封孔前后涂层的表面粗 糙度Ra 分别为5.4,0.8μm,可见封孔处理后表面 粗糙度显著降低。 封孔剂的主要成分为碳、氢、氧和氟等原子质量 较小的元素,在背散射照片中显示为黑色。由图2 可知:涂层原始表面有局部凸起,并与周围区域形成 间隙,在金相试样制备过程中连接位置被打磨掉,因 此在涂层与封孔剂界面附近形成小块状脱离现象; 封孔剂与陶瓷面层界面清晰,锆元素为陶瓷面层中 的主要元素,仅在陶瓷面层区域出现,没有扩散到封 孔剂中,表明陶瓷面层不发生溶解,封孔剂对面层材料未产生腐蚀作用;氟元素作为封孔剂的特征元素, 主要聚集在封孔剂一侧,但涂层内部也发现了氟元 素的存在,特别是孔隙内,表明封孔剂具有一定流动 性,会渗透到涂层的孔隙中。封孔剂和陶瓷面层均 含有大量氧元素,导致氧元素分布无明显界线,因此 未展示在图2中。

2.2 对润湿角和化学键状态的影响

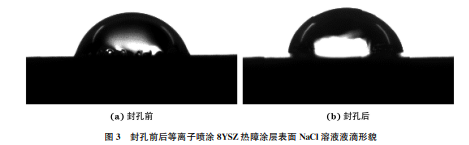

由图3可见:未封孔涂层表面的润湿性能较好, 液滴润湿角为61.99°;封孔后涂层仍然表现为润湿 状态,但是润湿角提高至70.58°。这一方面是因为 由金属氧化物、无机盐等物质组成的陶瓷面层具有 较大的表面能,而封孔后的表面由含氟化合物、烷烃 类化合物等组成,表面能较低使得表面疏水性提高, 因此润湿角提高[24]。另一方面则是因为封孔过程 中局部区域封孔剂通过涂层表面开放的孔隙渗透到 涂层内部,导致封孔剂表面形成弥散分布的浅窝结 构;这种表面结构会降低液滴的接触面积,从而提高 润湿角。润湿角越小,NaCl溶液在涂层表面的铺展 性越好,与涂层的接触面积越大,涂层发生腐蚀的概 率越高;使用氟碳封孔剂进行封孔处理后,涂层表面 润湿角提高,NaCl溶液的铺展性变差,涂层发生腐 蚀的概率降低。

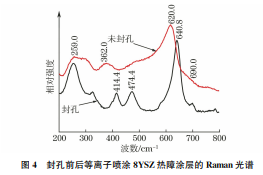

由图4可见:由于 YSZ陶瓷体系中含有大量氧 离子空位,未封孔热障涂层的结构具有很强的无序 性,因此在620cm-1 处的特征峰具有非对称性,并 且在259,362,690cm-1 处形成了卫星峰[25];封孔 处理后,YSZ陶瓷体系特征峰的宽度减小,但峰位 没有发生明显偏移,表明封孔剂没有与 YSZ陶瓷面 层发生反应,未形成新的化学物质,YSZ陶瓷面层 的化学键状态保持不变;封孔处理后的热障涂层在 414.4,474.4cm-1 处出现特征峰,这主要与 C-H 键的形成有关[26]。

2.3 对电化学腐蚀行为的影响

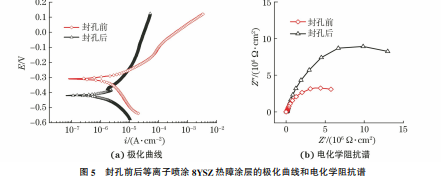

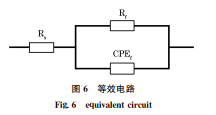

由图5(a)可知:未封孔涂层的腐蚀电流密度随 着电位的增大呈线性增大,表现出活化极化特征,未产生钝化倾向,说明未封孔涂层抗溶液腐蚀的能力 较差;封孔处理后,当电位升高至-0.38V以上时,涂层由活化极化转变为钝化,腐蚀电流密度随电位 增大的速率明显降低,且当极化电位升高至0.1V 时,涂层依然未被击穿,电流密度保持在10-5 A· cm-2数量级。这表明封孔剂具有优异的绝缘性能, 在高极化电位下保持完好,对热障涂层起到了良好的 保护作用。采用CView软件对极化曲线数据进行拟 合,得到封孔前后热障涂层的自腐蚀电位分别为 -0.308,-0.420V,自腐蚀电流密度分别为5.98× 10-6,1.26×10-6 A·cm-2,极化电阻分别为4.36, 13.28kΩ·cm2。封孔后涂层的自腐蚀电位更小,表 明封孔剂相对于涂层为阳极性,当封孔剂与涂层同 时暴露在腐蚀介质中时,封孔剂对涂层起到阴极保 护作用;封孔后极化电阻升高,自腐蚀电流密度减 小,相对应的腐蚀速率降低。 由图5(b)可知,封孔前后的热障涂层均表现为 交流容抗特征,封孔后涂层的容抗弧半径显著大于 未封孔涂层,表明封孔后涂层的腐蚀阻力提高。采 用如图6所示的等效电路对阻抗谱进行拟合,图中: Rs 为溶液电阻元件;Rf 为涂层表面双电子层电子 迁移电阻元件;CPEf 为双电子层电容元件。拟合结 果显示:封孔前后涂层的溶液电阻分别为75.59, 80.94Ω·cm2,二者接近,表明测试环境一致;封孔前 后涂层的双电子层电容分别为0.38×10-4,2.58× 10-4F,表面电子迁移电阻分别为8.93,22.18kΩ· 图6 等效电路 Fig.6 equivalentcircuit cm2,可见封孔处理显著提高了涂层的腐蚀阻力。 在对未封孔热障涂层进行电化学试验后,检测 到腐蚀介质中溶解了较多的镍、铬、铝和钇离子,质 量浓度分别约为2.64,2.97,0.48,0.07mg·dm-3,未 检测到锆离子。镍、铬、铝、钇元素均为热障涂层黏 结层的主要成分,锆元素为热障涂层陶瓷面层的主 要成分。由此可见,在电化学腐蚀过程中,陶瓷面层 不发生溶解,腐蚀介质通过陶瓷面层的孔隙与黏结层 接触,在高电位下使黏结层发生阳极溶解。封孔后的 热障涂层与之形成显著差异,腐蚀介质中因涂层溶解 产生的金属离子的质量浓度均低于0.01mg·dm-3。 这是由于封孔剂显著提高了涂层的绝缘电阻,且在 高极化电位下未发生破损,对热障涂层起到良好封 闭作用,使得涂层的腐蚀溶解速率极低,因此金属元 素的浓度显著降低。

2.4 对抗盐雾腐蚀性能的影响

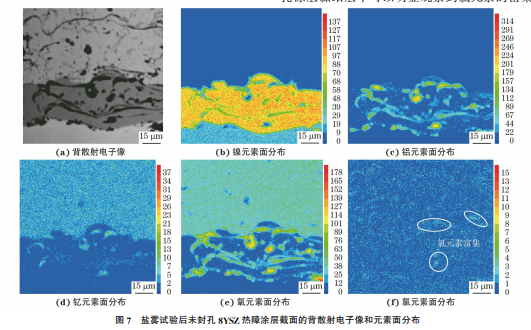

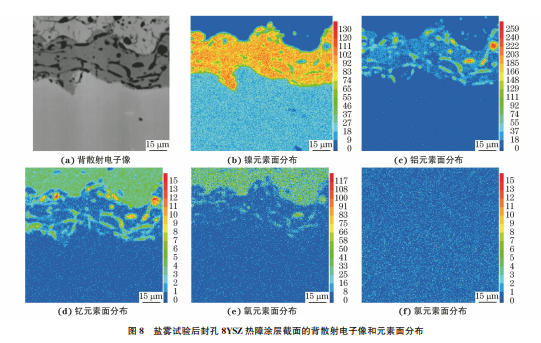

由图7和图8可以看出:经过盐雾试验后,未封 孔涂层黏结层中可以明显观察到氯元素的富集,且主要集中在黏结层的孔隙中,表明 NaCl盐雾渗透 到了黏结层,对黏结层产生了腐蚀作用;封孔后涂层 中未发现氯元素的明显富集现象(图中均匀的亮斑 主要为测试噪点),说明封孔剂对热障涂层起到了良 好的封闭作用,NaCl盐雾被隔绝在外,未能渗透进涂 层内部。未封孔涂层与封孔涂层的黏结层中均出现 Al2O3 的聚集现象,其中未封孔涂层由于 NaCl盐雾 的渗透,加剧了底层的腐蚀,氧元素的信号更强。 综上所述,由于热障涂层存在大量孔隙,无法起 到隔绝作用,环境中的氧气、水等腐蚀介质易通过孔 隙渗透至黏结层甚至基体表面,导致电化学腐蚀。 氟碳封孔剂以含氟共聚树脂为主要成膜物质,在封 闭热障涂层孔隙的同时在表面形成具有隔绝作用的 保护层,并且其C-F键化学性质稳定,不会与涂层 材料发生反应,同时封孔剂绝缘电阻高,难以被腐蚀 电流击穿,因此封孔后热障涂层的耐腐蚀性能提高。

3 结 论

(1)采用氟碳罩光漆对等离子喷涂质量分数 8%氧化钇稳定氧化锆(8YSZ)热障涂层进行封孔, 氟碳罩光漆因毛细现象而渗透到涂层内部,但并未 对8YSZ陶瓷面层造成腐蚀;封孔后涂层的表面粗 糙度由未封孔涂层的5.4μm 降低至0.8μm,表面 润湿角则由61.99°升高到70.58°。 (2)封孔后8YSZ热障涂层的自腐蚀电位由未 封孔涂层的-0.308V降低至-0.42V,封孔剂相对 于涂层为阳极性,破损时仍可提供保护作用;未封孔 8YSZ热障涂层表现出活化极化特征,未出现钝化, 封孔后发生钝化;封孔后涂层的自腐蚀电流密度降 低,电化学阻抗谱容抗弧半径变大,极化电阻升高, 说明封孔后涂层腐蚀阻力提高。 (3)封孔后涂层在35℃中性盐雾环境下保持 5000h后,黏结层中未出现氯元素的富集现象,表 明氟碳罩光漆对涂层起到了良好的封闭作用,有效 阻碍了盐雾对热障涂层的渗透。

来源:材料与测试网