分享:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺

秦 松,周建桥,杨佳霖,李 勇,周 奥,夏光明

(湖南省冶金材料研究院有限公司,湖南省先进涂层工程技术研究中心,长沙410129)

摘 要:以自制的高纯 Y2O3 粉为原料,借助大气等离子喷涂工艺在 A6061铝合金表面制备 Y2O3 涂层,基于响应曲面法构筑了相应的响应曲面图,分析了喷涂电压(60~80V)、喷涂电流 (500~600A)和喷涂距离(100~120mm)的交互作用对涂层硬度和孔隙率的影响,优化了等离子 喷涂工艺。结果表明:基于响应曲面法建立了涂层显微硬度和孔隙率的二次数学模型;模型预测 Y2O3 涂层的优化工艺参数为喷涂电压78V、喷涂电流500A、喷涂距离120mm,涂层的显微硬度 和孔隙率分别为633.28HV和3.22%,与试验值的相对误差分别为1.92%和1.26%,验证了模型 的准确性。优化工艺下制备的涂层表面粗糙度为5.733μm,结合强度为25.6MPa。

关键词:大气等离子喷涂;Y2O3 涂层;响应曲面法;显微硬度;孔隙率 中图分类号:TG174.4 文献标志码:A 文章编号:1000-3738(2023)08-0045-07

0 引 言

目前,集成电路正朝着高度集成化方向发展,半 导体逻辑器件的技术节点的尺寸将达到10nm 以 下[1]。半导体行业广泛采用含氯、氟等的化学活性物 质,如CF4、CCl2 来进行等离子蚀刻硅片以及清洗处 理室。然而,这些化学活性物质形成的等离子体会与 SiO2 和Al2O3 反应,对刻蚀机工艺腔的内壁、喷头、 聚焦环和基座造成轰击与腐蚀,产生的粒子会污染晶 圆,缩短设备的使用寿命[2-5]。等离子刻蚀设备内部 陶瓷元件产生的颗粒污染已严重阻碍集成电路的快 45 秦 松,等:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺 速小型化,成为生产效率低下的一个主要因素[6]。 Y2O3 的化学稳定性高,耐火性好,具有很好的 耐卤素族等离子体腐蚀的能力,与CF4 等离子体生 成的氟化物(YF3)具有较低的蒸气压,且颗粒不易 飞散,因此 Y2O3 成为一种新型干法刻蚀设备的关 键材料。近年来,日本和美国等国家都开展了刻蚀 机工艺腔耐腐蚀性能研究,并对高纯致密 Y2O3 涂 层制备工艺进行了探索与初试,也对涂层的热稳定 性、抗热 震 性 和 耐 等 离 子 体 腐 蚀 性 等 进 行 了 测 试[7-9]。国内在高纯 Y2O3 涂层的制备方面也有了 初步研究[10-12],但所采用的 Y2O3 粉体多为进口。 尽管近年来相继研制了悬浮液等离子喷涂和气溶胶 沉积技术来制备高纯 Y2O3 涂层,但这些技术成本 太高,且无法改善涂层表面粗糙度大的问题,同时也 不利于规模化生产[13-15]。 大气等离子喷涂技术具有成本低、所制备涂层 表面粗糙度低、利于规模化推广应用的优点,可以用 于制备 Y2O3 涂层。大气等离子喷涂技术中的电 压、电流、喷涂距离、送粉率和喷枪相对运动速度等 工艺参数均与涂层的质量和使用性能有着密不可分 的关系。在传统的试验设计和数据处理中,单变量 和全因子试验是常用方法,但是这些方法试验次数 多且程序繁琐[16-17]。响应曲面法(responsesurface methodology,RSM)正好弥补了这些不足,该方法 包含了一整套数学和统计的工具,用于设计试验及 构建数学模型[18-19],可以通过较少的试验次数获得 试验因素和响应之间的关系,以获得最佳工艺参 数[20-21]。为解决芯片设计制造领域卡脖子技术问 题,提高刻蚀机工艺腔耐等离子体腐蚀性能,作者采 用自制的高纯 Y2O3 粉体,通过大气等离子喷涂技 术在 A6061合金表面制备 Y2O3 涂层,基于响应曲 面法构筑了相应的响应曲面图,分析了喷涂电压、电 流、喷涂距离的交互作用对涂层硬度和孔隙率的影 响,并获得了优化的等离子喷涂工艺,以期为刻蚀机 工艺腔用刻蚀涂层的国产化替代提供有力支撑。

1 试样制备与试验方法

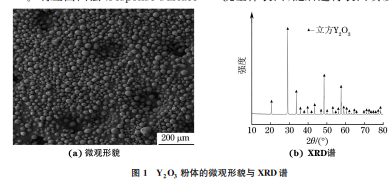

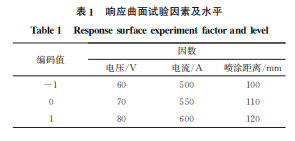

试验用喷涂原料为采用雾化法自制的 Y2O3 粉 体,纯度为99.95%,颗粒的球形度高,结构为立方 结构,其微观形貌及 X射线衍射(XRD)谱如图1所 示;采用 MalvernMastersizer3000型激光粒度分析仪 得到其粒径为15~60μm,中值粒径为30.44μm; Y2O3 粉体的松装密度为1.68g·cm-3,振实密度为 2.5g·cm-3,卡尔指数为21.63。基体为 A6061铝 合金,尺寸为50mm×50mm×5mm,用丙酮清 洗基体表面,随后进行表面喷砂预处理。 图1 Y2O3 粉体的微观形貌与XRD谱 Fig 1 Micromorpholgy a andXRDpattern b ofY2O3powder 采用 Praxair3710 型等离子喷涂系统制备 Y2O3 涂层,喷涂过程中采用机械手进行程序化控 制,确保制备的涂层厚度均匀。为降低涂层与基体 因热膨胀系数差异产生的热应力,在喷涂过程中采 用适当的冷却手段对基体进行冷却,必要时采取多 次停枪间歇式喷涂。大气等离子喷涂主要工艺参数 包括电压、电流、喷涂距离、送粉率、主气与辅气流量 等,经过对工艺参数与涂层性能初步探索和综合考 量,优选电压U、电流I和喷涂距离d 这3个参数作 为试验因素,相应的显微硬度和孔隙率作为响应。 因 此,设计三因素三水平(见表1)的响应曲面试验 对工艺参数进行优化。使用 Design-Expert软件设 计试验,设计试验数为15组。大气等离子喷涂时其 表1 响应曲面试验因素及水平 Table1 Responsesurfaceexperimentfactorandlevel 编码值 因数 电压/V 电流/A 喷涂距离/mm -1 60 500 100 0 70 550 110 1 80 600 120 46 秦 松,等:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺 他参数如下:送粉率45g·min-1,氩气流量42L· min-1,氮气流量30L·min-1。 利用FEISirion200型场发射扫描电镜(SEM) 观察涂层的微观形貌,电压为25kV。基于灰度法, 借用 ImageJ 软 件 测 定 涂 层 的 孔 隙 率。利 用 TMVS-1型显微硬度计测涂层的截面硬度,载荷为 3N,保载时间为10s,测5个点取平均值,测试间距 为3mm。用 RigakuD/MAX-2550VB型 X 射线 衍射仪分析涂层的物相组成,采用铜靶 Kα 射线,工 作电压为40kV,工作电流为100mA,扫描范围为 0°~90°,扫描速率为10(°)·min-1。采用TR200型 表面粗糙度仪对涂层的表面粗糙度进行测定。借用 WAW-600型微机伺服万能试验机在室温下对涂层 的结合强度进行测定,拉伸速度为2mm·min-1,涂 层试样的直径为25mm。试验前用 E-7胶将对偶 件黏结在试样上,放入100℃ 保温箱中保温3h使 其固化。

2 试验结果与讨论

2.1 响应曲面分析结果

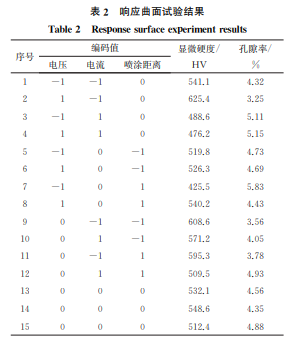

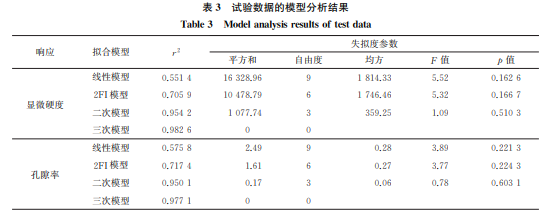

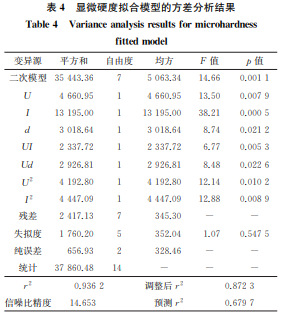

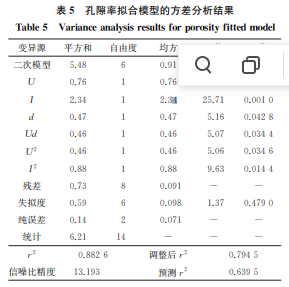

响应曲面试验结果如表2所示,对应的模型分 析结果如表3所示,分别采用线性模型、两因素交互 关系模型(2FI模型)、二次和三次多项式等4种数 学 模型对试验数据进行了拟合。由表3可知:随着 拟合方程阶数的增加,模型确定系数r2 增大,表明 模型拟合精度增大,但拟合方程阶数为3阶及以上 时,由于失拟度的p 值太高,无合适响应面生成;在 线性模型、2FI模型、二次模型中,二次模型失拟度 的p 值相对较大,r2 较大,模型显著,故采用二次模 型分析试验结果。 表2 响应曲面试验结果 Table2 Responsesurfaceexperimentresults 序号 编码值 电压 电流 喷涂距离 显微硬度/ HV 孔隙率/ % 1 -1 -1 0 541.1 4.32 2 1 -1 0 625.4 3.25 3 -1 1 0 488.6 5.11 4 1 1 0 476.2 5.15 5 -1 0 -1 519.8 4.73 6 1 0 -1 526.3 4.69 7 -1 0 1 425.5 5.83 8 1 0 1 540.2 4.43 9 0 -1 -1 608.6 3.56 10 0 1 -1 571.2 4.05 11 0 -1 1 595.3 3.78 12 0 1 1 509.5 4.93 13 0 0 0 532.1 4.56 14 0 0 0 548.6 4.35 15 0 0 0 512.4 4.88 表3 试验数据的模型分析结果 Table3 Modelanalysisresultsoftestdata 响应 拟合模型 r2 失拟度参数 平方和 自由度 均方 F 值 p 值 线性模型 0.5514 16328.96 9 1814.33 5.52 0.1626 2FI模型 0.7059 10478.79 6 1746.46 5.32 0.1667 显微硬度 二次模型 0.9542 1077.74 3 359.25 1.09 0.5103 三次模型 0.9826 0 0 线性模型 0.5758 2.49 9 0.28 3.89 0.2213 2FI模型 0.7174 1.61 6 0.27 3.77 0.2243 孔隙率 二次模型 0.9501 0.17 3 0.06 0.78 0.6031 三次模型 0.9771 0 0 通过对二次模型方程进行分析,最终获得显微 硬度H 和孔隙率P 的拟合方程分别为 H =3787.54+46.29U -12.65I-20.88d -0.048UI+0.27Ud-0.33U2 +0.014I2 (1) P=-69.78-0.15U +0.23I+0.26d0.0034Ud+0.0035U2 -0.0002I2 (2) 由表 4 可知:显微硬度拟合模型的 F 值为 14.66,p 值仅为0.0011,模型的显著性高;模型失 拟度的F 值为1.07,p 值仅为0.5475,依然不显著。 由表5可知:孔隙率拟合模型的F 值为11.02,p 值 仅为0.0023,模型的显著性高;模型失拟度的F 值 为1.37,p 值为0.4790,依然不显著。由图2可以 看出,Y2O3 涂层的显微硬度和孔隙率的残差分布 都表现为线性特征。由图3可以发现,显微硬度和 47 秦 松,等:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺 孔隙率的响应数据点分布杂乱无章,无规律可循,未 有明显模式和异常结构的出现,由此进一步表明模 型可靠。 表4 显微硬度拟合模型的方差分析结果 Table4 Varianceanalysisresultsformicrohardness fittedmodel 变异源 平方和 自由度 均方 F 值 p 值 二次模型 35443.36 7 5063.34 14.66 0.0011 U 4660.95 1 4660.95 13.50 0.0079 I 13195.00 1 13195.00 38.21 0.0005 d 3018.64 1 3018.64 8.74 0.0212 UI 2337.72 1 2337.72 6.77 0.0053 Ud 2926.81 1 2926.81 8.48 0.0226 U2 4192.80 1 4192.80 12.14 0.0102 I2 4447.09 1 4447.09 12.88 0.0089 残差 2417.13 7 345.30 - - 失拟度 1760.20 5 352.04 1.07 0.5475 纯误差 656.93 2 328.46 - - 统计 37860.48 14 - - - r2 0.9362 调整后r2 0.8723 信噪比精度 14.653 预测r2 0.6797 表5 孔隙率拟合模型的方差分析结果 Table5 Varianceanalysisresultsforporosityfittedmodel 变异源 平方和 自由度 均方 F 值 p 值 二次模型 5.48 6 0.91 11.02 0.0023 U 0.76 1 0.76 8.36 0.0201 I 2.34 1 2.34 25.71 0.0010 d 0.47 1 0.47 5.16 0.0428 Ud 0.46 1 0.46 5.07 0.0344 U2 0.46 1 0.46 5.06 0.0346 I2 0.88 1 0.88 9.63 0.0144 残差 0.73 8 0.091 - - 失拟度 0.59 6 0.098 1.37 0.4790 纯误差 0.14 2 0.071 - - 统计 6.21 14 - - - r2 0.8826 调整后r2 0.7945 信噪比精度 13.193 预测r2 0.6395

2.2 试验模型的响应曲面图

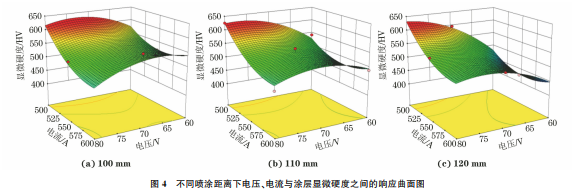

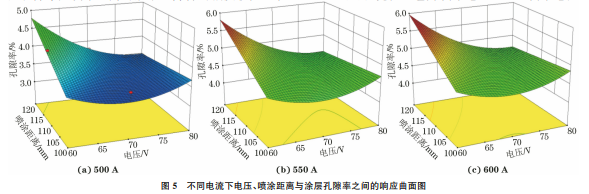

由显微硬度拟合模型的方差分析结果可知,在显 微硬度模型的两因素交互作用中,以电压和电流的p 值最小,r2 非常显著,因而其交互作用将显著影响涂 层的显微硬度。利用式(1)绘制相应的响应曲面图。 由图4可以看出:在喷涂距离相同的条件下,当电流 较小(如525A)时,随着电压的增加,涂层的显微硬 度呈增大趋势,当喷涂电流较大(如575A)时,呈先 图2 显微硬度和孔隙率拟合模型的残差正态概率分布 递增后递减的趋势;当喷涂电压较小(如65V)时,随 着喷涂电流的增加,显微硬度呈先递减后递增的趋 48 秦 松,等:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺 势,当喷涂电压较大(如75V)时,呈递减趋势。由此 可知,电压和电流的交互作用对涂层的显微硬度有着 显著且复杂的影响。当采用大电压和小电流喷涂工 艺时,制备的 Y2O3 涂层显微硬度高,且随喷涂距离 的增加而增大,这与大气等离子喷涂的原理有关。在 大气等离子喷涂时,粉末粒子的速度受喷涂电压的影 响,而喷涂电流则与粉末粒子的熔融程度密切相关。 当喷涂电压较大时,粉末粒子能充分加速,动能较大, 因此在焰流中的停留时间较短,粒子得不到充分熔 化,这导致较多未熔或半熔融粉末粒子在高动能的作 用下,以极快的速度撞击到基体表面,使得涂层内部 产生较大的内应力,从而对涂层产生加工硬化效果。 当喷涂电流较小时,等离子焰流中的粉末粒子熔化程 度较低,同样会增加焰流中未熔和半熔融粒子的数 量;当这些粒子在基体或涂层表面撞击沉积后,也会 在涂层内部形成较大的内应力,从而对涂层产生加工 硬化效果。随着喷涂距离的增加,经焰流加速后的粒 子动能增大,加工硬化效果更趋显著,因此所制备的 涂层具有更高的显微硬度[22-24],这与文献[25-26]中 的研究结果相一致。 由孔隙率拟合模型的方差分析结果可知,电流 的p 值最小,说明其对涂层孔隙率的影响非常显 著,而电压和喷涂距离二者乘积项的p 值也较小, 表明其交互作用也将显著影响 Y2O3 涂层的孔隙 率。利用式(2)绘制相应的响应曲面图。由图5可 以看出,在喷涂电流相同的条件下,电压和喷涂距离 二者的交互作用对涂层的孔隙率作用显著。当喷涂 距离较大(如115mm)时,涂层孔隙率随着电压的 增加而降低,当喷涂距离较小(如105mm)时,则呈 先减小后增大的趋势。当电压较小(如65V)时,涂 层孔隙率随喷涂距离的减小而降低的幅度较大;当 电压较大(如75V)时,孔隙率随喷涂距离的减小而 降低的幅度较小;当采用中等喷涂电压时,孔隙率呈 先增后减的趋势。涂层的孔隙率随电流的增加而增 大。可知,当采取中等喷涂电压和小喷涂距离工艺 时,孔隙率较低。适当的喷涂电压可使等离子射流 中的粉末粒子获取足够的动能,一定数量的充分熔 化的粉末粒子在高动能的作用下,快速撞击基体或 涂层表面,并能够较为充分地在其表面铺展,从而形 成致密、孔隙率较低的涂层[27-30]。

2.3 试验验证与工艺优化

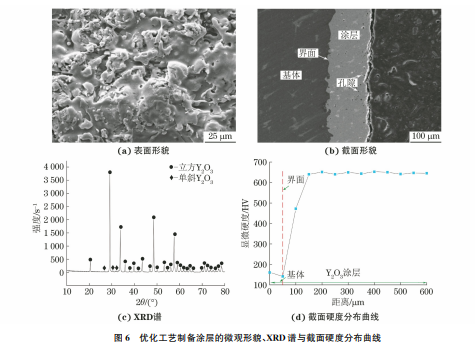

经预测,优化工艺为喷涂电压78V、喷涂电流 49 秦 松,等:基于响应曲面法优化大气等离子喷涂 Y2O3 涂层工艺 500A、喷涂距离120mm,此时所制备的Y2O3 涂层 的显微硬度最高,孔隙率最低,分别为633.28HV 和3.22%。试验测得采用优化工艺制备涂层的显 微硬度为645.68HV,孔隙率为3.18%。显微硬度 和孔隙率预测结果与试验结果之间的相对误差分别 为1.92%和1.26%,表明该优化模型可靠。 由图6可知,优化工艺下粉末粒子熔化较为完 全,与基体接触后能够充分铺展,使涂层表面呈现出 光滑平面,同时表面还存在部分小颗粒,这可能是由 于粉末粒子熔化后,在与基体接触之前发生凝固并 沉积到涂层中。经测定,涂层表面粗糙度 Ra 为 5.733μm。涂层与基体之间无明显间隙,二者呈机 械嵌合,致密度高,这有利于提高涂层与基体间的结 合性能;涂层中有少许孔隙,部分呈现扁平状,且分 布较均匀。一定数量孔隙的存在可以释放涂层内部 残余应力,提高涂层韧性,改善其综合性能。经测 定,涂层的结合强度可达 25.6 MPa。涂 层 中 的 Y2O3 晶型结构基本未发生变化,以立方结构为 主,同时含有极少量的单斜结构,这是由于粉末粒 子经高温加热熔化后,少量粒子由立方相转变为 单斜相。Y2O3 涂层硬度分布较均匀,其平均值为 645.68HV。

3 结 论

(1)以自制的高纯 Y2O3 粉末为原料,采用大气 等离子喷涂技术制备 Y2O3 涂层,基于响应曲面法建 立了涂层显微硬度和孔隙率的二次数学模型;通过建 立响应曲面图,得出喷涂电压、电流与喷涂距离及其 交互作用均对涂层的显微硬度与孔隙率具有显著的 影响。当采用大电压和小电流喷涂工艺时,涂层显微 硬度较高,且随喷涂距离的增加而增大;当采取中等 喷涂电压和小喷涂距离工艺时,孔隙率较低。 (2)预测得到优化工艺为喷涂电压78V、喷涂 电流500A、喷涂距离120mm,预测得到的涂层显 微硬度和孔隙率分别为633.28HV 和3.22%,试 验结果分别为645.68HV 和3.18%,预测结果与 试验结果的相对误差分别为1.92%和1.26%,这 验证了模型的可靠性。优化工艺下涂层的表面粗 糙度Ra 为5.733μm,与基体间为机械嵌合,结合 强度可达25.6MPa,Y2O3 晶型结构基本未发生变 化,仍以立方结构为主,还含有少量单斜结构。

来源:材料与测试网