分享:不同工况下软质丁苯橡胶轮表面磨损颗粒的 产生量及磨损机理

焦润楠,黄海波,李锦棒,潘路奇,董家楠

(宁波大学机械工程与力学学院,宁波 315211)

摘 要:采用自行设计的摩擦磨损试验机,研究了磨损时间、载荷、滚动速度、相对湿度对软质丁 苯橡胶轮表面产生的磨损颗粒数量和橡胶轮温度的影响,分析了不同工况下的磨损机理;采用正交 试验分析了各因素的影响程度。结果表明:磨损颗粒随磨损时间和载荷的增加而增多,随滚动速度 和相对湿度的增大而减少;粒径为2.5μm 的磨损颗粒数量和橡胶轮温度随各种因素的变化趋势相 同,可通过温度的变化预测磨损小颗粒的产生量;低载荷下的磨损方式为疲劳磨损,高载荷下为疲 劳磨损和磨粒磨损;各因素影响程度的大小顺序为载荷、滚动速度、相对湿度、对磨轮种类;载荷为 100N、滚动速度为8m·s -1、相对湿度为60%、对磨轮为水泥轮时,磨损颗粒数量最少。

关键词:软质丁苯橡胶;磨损颗粒;粒径;橡胶轮温度;磨损机理 中图分类号:TH117.1 文献标志码:A 文章编号:1000-3738(2021)03-0011-05

0 引 言

橡胶是一种高分子材料,具有优良的弹性,良好 的绝缘性、可塑性、抗拉性、耐磨性以及较高的强度, 在机械工程、交通运输、医药卫生等领域应用广泛。 在服役过程中,摩擦磨损是造成橡胶失效的主要因 素之一,因此其摩擦磨损性能是长期以来的研究热 点[1-2]。软质橡胶材料由于具有良好的减震性和静 音性,常用于滚轮、减震轮、静音轮的制备。软质橡 胶材料在使用过程中,摩擦磨损产生的磨损颗粒会 11 焦润楠,等:不同工况下软质丁苯橡胶轮表面磨损颗粒的产生量及磨损机理 对环境造成不良影响,同时还会影响设备的维护和 操作人员的健康[3-5],因此有必要对磨损颗粒的产生 进行研究。 目前国内外关于橡胶材料摩擦磨损性能的研究 主要集中在摩擦磨损机理及影响因素方面[6-7]。彭 旭东等[8-9]的研究表明,橡胶在滚动、滑动状态下的 磨损机理为磨粒磨损、疲劳磨损、黏着磨损和氧化磨 损;FUKAHORI等[10]建立了橡胶磨损过程的有限 元模型,分析了载荷对磨痕的影响;CHO 等[11]、叶 树斌等[12]建立了轮胎滚动磨损的有限元模型,提出 了轮胎的磨损评价方法;HUSSEIN 等[13]发现轮胎 表面 的 磨 损 程 度 与 汽 车 的 运 行 速 度 呈 正 相 关; FOITZIK 等[14]的研究表明自由滚动下橡胶轮胎表 面产生的磨损颗粒较少,而大纵向力和侧偏角下橡 胶轮胎产生的磨损颗粒较多;刘金朋等[15]、董家楠 等[16]研究了205/55R16型橡胶轮胎磨损颗粒的产 生机理。 目前,国内外对高硬度橡胶材料的研究较多,关 于软质橡胶材料的研究较少,尤其关于软质橡胶磨 损颗粒的研究鲜有报道。为此,作者以某软质丁苯 橡胶轮为研究对象,分析了滚动状态下,软质丁苯橡 胶轮在不同工况下的磨损颗粒产生机理、磨损形式 以及载荷、橡胶轮胎滚动速度和空气相对湿度对不 同粒径磨损颗粒数量和橡胶轮温度的影响,为实际 磨损过程减少磨损颗粒的产生提供参考。

1 试样制备与试验方法

1.1 试样制备

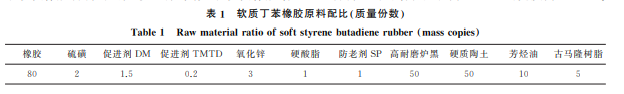

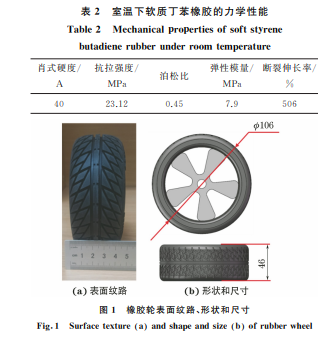

试验件采用 KKPIT 公司生产的SBR1502型软 质丁苯橡胶轮,质量密度为1.15g·cm -3。软质丁 苯橡胶的原料配比见表1,主要力学性能如表2所 示,其中抗拉强度和肖式硬度比普通橡胶的分别高 31.01%和低41.18% [15]。橡胶轮直径为106 mm, 宽度为46mm,表面纹路及轮胎形状和尺寸如图1 所示。将 混 凝 土 材 料 附 着 于 对 磨 轮 表 面 模 拟 路 面,附 着 厚 度 约 2 mm,抛 光 后 的 表 面 不 平 度 为 15~125μm,在 A 级路面不平度范围内;附着混凝 土材料后的对磨轮直径为300mm,宽度为50mm。 表1 软质丁苯橡胶原料配比 质量份数 Table1 Rawmaterialratioofsoftstyrenebutadienerubber masscopies 橡胶 硫磺 促进剂 DM 促进剂 TMTD 氧化锌 硬酸脂 防老剂SP 高耐磨炉黑 硬质陶土 芳烃油 古马隆树脂 80 2 1.5 0.2 3 1 1 50 50 10 5 表2 室温下软质丁苯橡胶的力学性能 Table2 Mechanicalpropertiesofsoftstyrene butadienerubberunderroomtemperature 肖式硬度/ A 抗拉强度/ MPa 泊松比 弹性模量/ MPa 断裂伸长率/ % 40 23.12 0.45 7.9 506 图1 橡胶轮表面纹路、形状和尺寸 Fig 1 Surfacetexture a andshapeandsize b ofrubberwheel

1.2 试验方法

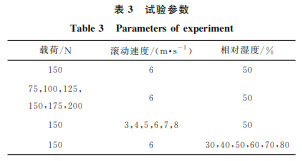

采用自行搭建的磨损试验机对橡胶轮进行磨损 试验,磨损装置如图2所示。通过改变橡胶轮与对 图2 磨损试验装置示意 Fig.2 Diagramofabrasiontesterdevice 磨轮之间的距离来调节载荷,最大载荷可达500N; 通过改变调速电机转速来改变橡胶轮的滚动速度, 调速电机最高转速为2000r·min -1;用加湿器改变 试验机舱内的相对湿度;通过更换附着材料来模拟 不同的路面。 12 焦润楠,等:不同工况下软质丁苯橡胶轮表面磨损颗粒的产生量及磨损机理 在位于摩擦界面正上方90mm 处设置观测点 A,在此处放置 CLJ-3016H 型手持式激光粒子计数 器记录粒径分别为2.5,5.0,10.0μm 磨损颗粒的数 量。采用测温枪实时记录试验过程中橡胶轮的温度 变化。采用单因素法分别测试不同因素对磨损颗粒 数量和橡胶轮温度的影响,试验参数见表3。 表3 试验参数 Table3 Parametersofexperiment 载荷/N 滚动速度/(m·s -1) 相对湿度/% 150 6 50 75,100,125, 150,175,200 6 50 150 3,4,5,6,7,8 50 150 6 30,40,50,60,70,80 各试验条件下橡胶轮总行程均为10km。为减 小误差,每组试验至少重复3次取平均值。试验后 在橡胶轮表面截取尺寸为8mm×8mm×5mm 的 试样,经超声清洗、吹干后,采用 SMZ180-LT 型光 学显微镜观察橡胶轮表面形貌。采用正交试验法分 析各因素的影响显著水平,以粒径为2.5μm 的磨损 颗粒数量作为指标。

2 试验结果与讨论

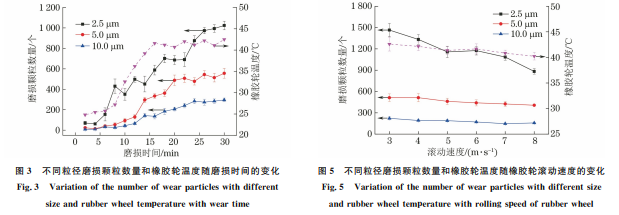

2.1 磨损时间对磨损颗粒数量的影响

图3 不同粒径磨损颗粒数量和橡胶轮温度随磨损时间的变化 Fig.3 Variationofthenumberofwearparticleswithdifferent sizeandrubberwheeltemperaturewithweartime 由图3可以看出:橡胶轮表面磨损颗粒数量随 磨损时间的延长而增多,且粒径为5.0,10.0μm 磨 损颗粒数量增加得较慢,粒径为2.5μm 颗粒数量增 加得较快;橡胶轮温度和粒径为2.5μm 磨损颗粒数 量随磨损时间的变化趋势相同。橡胶轮温度升高 时,橡胶内部的高分子链更容易断裂和降解,使橡胶 的疲劳强度和剪切强度降低,橡胶表面更容易产生 磨损小颗粒。

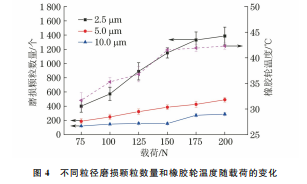

2.2 载荷对磨损颗粒数量的影响

由图4可以看出:橡胶轮表面磨损颗粒数量随 载荷的增大而增加,载荷较小(小于100N)时,3种 粒径的磨损颗粒数量均较少;随着载荷增大,粒径为 5.0,10.0μm 磨 损 颗 粒 数 量 增 加 较 平 缓,粒 径 为 2.5μm 磨损颗粒数量增加较快,且在100~150N 的载荷下增加最明显;载荷继续增大,3种粒径的颗 粒数量变化趋势均较平缓;随着载荷增大,橡胶轮温 度升高,在125~150N 时升高的最快,变化趋势与 粒径为2.5μm 磨损颗粒数量变化的较为一致。 图4 不同粒径磨损颗粒数量和橡胶轮温度随载荷的变化 Fig.4 Variationofthenumberofwearparticleswithdifferentsize andrubberwheeltemperaturewithload 图5 不同粒径磨损颗粒数量和橡胶轮温度随橡胶轮滚动速度的变化 Fig.5 Variationofthenumberofwearparticleswithdifferentsize andrubberwheeltemperaturewithrollingspeedofrubberwheel

2.3 橡胶轮滚动速度对磨损颗粒数量的影响

由图5可以看出:橡胶轮表面磨损颗粒数量随 橡胶轮滚动速度的增大而减少,其中粒径 为 5.0, 10.0μm 磨 损 颗 粒 数 量 减 少 不 明 显,而 粒 径 为 2.5μm 磨损颗粒数量下降明显;随滚动速度增大, 橡胶轮温度降低,与粒径为2.5μm 磨损颗粒数量 的变化趋势一致。橡胶轮滚动速度增大,相同路程 下橡胶轮的磨损时间缩短,虽然单位时间内高滚动 速度下橡胶轮的产热较低滚动速度下的多,但磨损 时间更短,因 此 橡 胶 轮 温 度 随 滚 动 速 度 的 增 大 而 降低。 13 焦润楠,等:不同工况下软质丁苯橡胶轮表面磨损颗粒的产生量及磨损机理

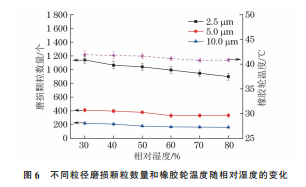

2.4 相对湿度对磨损颗粒数量的影响

由图6可以看出,磨损颗粒数量随相对湿度的 增大而减少,但减少的幅度均较低;橡胶轮温度也随 相对湿度的增大而降低,相 对 湿 度 从 30% 升 高 到 80%时,橡胶轮温度从41.1 ℃下降到40.73 ℃。各 粒径磨损颗粒数量和橡胶轮温度随相对湿度的变化 幅度明显小于随磨损时间、载荷和滚动速度变化的, 说明相对湿度对磨损颗粒数量和橡胶轮温度的影响 不显著。橡胶轮温度随各因素的变化趋势与粒径为 2.5μm 颗粒数量的一致,这为通过温度变化预测轮 胎表面磨损小颗粒的产生数量提供了思路。 图6 不同粒径磨损颗粒数量和橡胶轮温度随相对湿度的变化 Fig.6 Variationofthenumberofwearparticleswithdifferentsize andrubberwheeltemperaturewithrelativehumidity

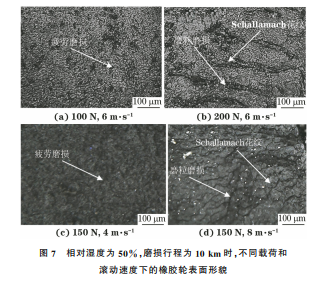

2.5 磨损机理

橡胶轮表面的磨损形貌与磨损颗粒的产生机理 密切相关。由图7可以看出:相对湿度为50%,滚 动速度为6m·s -1,磨损行程为10km 时,低载荷下 的橡胶轮表面整体较高载荷下的平整。在轮胎运行 过程中,胎面表层橡胶受反复的周期应力作用,低载 荷下,橡胶轮表面局部出现因疲劳而产生的无规律 分布的磨损剥落凹陷小斑点,磨损颗粒数量较少,表 现为疲劳磨损;高载荷下,磨损加剧,凹陷小斑点逐 渐沿垂直于橡胶轮滚动方向快速扩展并相连,产生 清晰的波浪状、间距较宽、深度较大的 Schallamach 花纹,Schallamach花纹是磨粒磨损的重要特征[17], 同时表面的磨损颗粒明显较低载荷下的多且尺寸更 大,表现为磨粒磨损占主导地位的疲劳磨损和磨粒 磨损。载荷增大时,对磨轮与橡胶轮接触界面的压 力增大,对磨轮插入橡胶表面的深度增加,产生较强 的剪切作用而形成较多尺寸较大的磨损颗粒。 由图7还可以看出:载荷相同时,低滚动速度下 的橡胶轮表面较高滚动速度下产生了更多的无规律 分布的凹陷小斑点,磨损颗粒更多,主要呈疲劳磨损 形貌特征;高滚动速度下的橡胶轮表面出现明显的 波浪状Schallamach花纹。高滚动速度下的橡胶轮 表面的磨损颗粒数量较低滚动速度下的少,这是由 于滚动速度增大,磨损颗粒具有更大的动能而更容 易甩出,此外,橡胶轮滚动速度增大时,虽然单位时 间内产生的磨损颗粒增多,但相同磨损行程所用的 磨损时间减少,因此滚动速度大的橡胶轮表面产生 的磨损颗粒总量更少。 图7 相对湿度为50%,磨损行程为10km 时,不同载荷和 滚动速度下的橡胶轮表面形貌 Fig.7 Surfacemorphologyofrubberwheelsunderdifferentloads androllingspeedswithrelativehumidity50% and wear strokeof10km

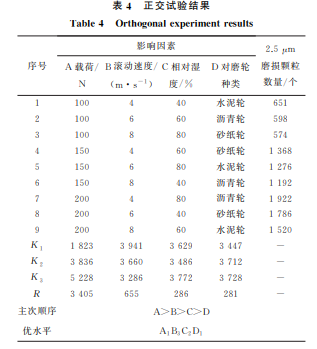

2.6 因素显著性水平分析

由表4可以看出,各因素对2.5μm 磨损颗粒数 量影响的主次从大到小顺序为载荷、滚动速度、相对 表4 正交试验结果 Table4 Orthogonalexperimentresults 序号 影响因素 A 载荷/ N B滚动速度/ (m·s -1) C相对湿 度/% D对磨轮 种类 2.5μm 磨损颗粒 数量/个 1 100 4 40 水泥轮 651 2 100 6 60 沥青轮 598 3 100 8 80 砂纸轮 574 4 150 4 60 砂纸轮 1368 5 150 6 80 水泥轮 1276 6 150 8 40 沥青轮 1192 7 200 4 80 沥青轮 1922 8 200 6 40 砂纸轮 1786 9 200 8 60 水泥轮 1520 K1 1823 3941 3629 3447 - K2 3836 3660 3486 3712 - K3 5228 3286 3772 3728 - R 3405 655 286 281 - 主次顺序 A>B>C>D 优水平 A1B3C2D1 14 焦润楠,等:不同工况下软质丁苯橡胶轮表面磨损颗粒的产生量及磨损机理 湿度、对磨轮种类。从环境角度来考虑,磨损颗粒越 少,污染越小。由正交试验结果可知,最优组合为 A1B3C2D1,即在橡胶轮载荷100N、滚动速度8 m· s -1、相对湿度60%以及对磨轮为水泥轮条件下,橡 胶轮表面磨损产生的磨损颗粒数量最少,环境污染 最小。

3 结 论

(1)橡胶轮表面磨损颗粒随磨损时间和载荷的 增加而增多,随滚动速度和相对湿度的增大而减少, 粒径为2.5μm 的磨损颗粒数量和橡胶轮温度随各 种因素的变化趋势相同,可通过温度的变化预测轮 胎表面磨损小颗粒的产生数量。 (2)低载荷下橡胶轮的磨损方式为疲劳磨损, 高载荷下为疲劳磨损和磨粒磨损;各因素对粒径为 2.5μm 的磨损颗粒数量影响的主次从大到小排序 为载荷、滚动速度、相对湿度、对磨轮种类;在载荷 100N、滚动速度8m·s -1、相对湿度60%以及对磨 轮为水泥 轮 条 件 下,橡 胶 轮 表 面 的 磨 损 颗 粒 数 量 最少。

来源:材料与测试网