分享:N80油套管钢在质量分数3.5%NaCl溶液中的 冲蚀行为

张雅妮1,张少刚1,罗金恒2

(1.西安石油大学材料科学与工程学院,西安710065;2.中国石油集团石油管工程技术研究院,西安710077)

摘 要:采用失重法和电化学测试研究了 N80油套管钢在质量分数为3.5%NaCl溶液中的冲 蚀行为。结果表明:N80钢的质量损失速率随搅拌转速增加先保持不变再增大;相同时间冲蚀时 N80钢的自腐蚀电流密度明显大于浸泡腐蚀时的;自腐蚀电流密度随浸泡时间的延长而增大,随 冲蚀时间的延长先增大后减小,随溶氧量的增加而增大;冲蚀初期流体对 N80钢的腐蚀作用占主 导,中后期则以流体的冲击作用为主;随冲蚀时间延长,N80钢表面腐蚀产物增加,腐蚀坑边缘塑 性变形程度增大,形状由圆形逐渐变为椭圆形,腐蚀速率减小;冲蚀1h后的 N80钢表面硬度低于 未冲蚀的,冲蚀2h后,N80钢表面由于形成硬化层,硬度高于未冲蚀的。

关键词:N80油套管钢;冲蚀;质量损失速率;硬度 中图分类号:TG174.2 文献标志码:A 文章编号:1000-3738(2021)03-0035-06

0 引 言

石油套管是一种大口径管材,在石油的开采过 程中起到固定石油井壁或井孔的作用。石油套管在 服役过程中,含有大量 Cl - 的采出液在油套管内流 动,采出液流动速度较快时会对管体内表面形成剧 烈的冲蚀,加速管体的损伤。冲蚀过程受管体材料 耐蚀性,流体流速,固相颗粒粒度、硬度、形状,以及 冲蚀介 质 浓 度、温 度、pH 等 的 影 响[1-16]。王 治 国 等[5-6]和马文海等[7]分别分析了 P110和13Cr油套 管钢在胍胶压裂液中的冲蚀行为;王国荣等[8]采用 注射法研究了40Cr钢节流阀芯在钻井液中的冲蚀 行为。冲蚀过程会大大缩短石油管套的使用寿命, 35 张雅妮,等:N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为 影响石油的开采,因此,对石油套管在采出液环境中 冲蚀行为的研究具有重要意义。采出液中的阴离子 主要包括 Cl - 、HCO - 3 、CO 2- 3 、SO 2- 4 等,其中 Cl - 对 套管的的腐蚀最为严重。为此,作者以常用石油套 管材料 N80钢为研究对象,采用自制的旋转磨损装 置研究了 N80钢在质量分数为3.5% NaCl溶液中 的冲蚀行为。

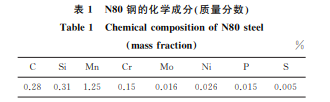

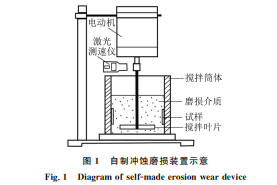

试验材料为天津钢铁提供的 N80油套管钢,化 学成分如表1所示。 表1 N80钢的化学成分 质量分数 Table1 ChemicalcompositionofN80steel massfraction % C Si Mn Cr Mo Ni P S 0.28 0.31 1.25 0.15 0.016 0.026 0.015 0.005 采 用 线 切 割 在 N80 油 套 管 钢 上 截 取 尺 寸 为 20mm×15mm×6mm 的块状冲蚀磨损试样,用 金相砂纸逐级打磨至800 # ,水洗后用丙酮除油、干 燥,采用 AB 胶冷镶嵌;采用自制的冲蚀磨损装置 (如图1所示)进行冲蚀试验,环境为常温常压,4个 竖直放置的磨损试样粘贴在筒壁,在搅拌筒体中加入 质量分数(下同)3.5%的 NaCl溶液作为磨损介质,试 样顶端距液面90mm,搅拌转速分别为350,450,550, 650,750r·min -1,时间分别为1,2,3,4,5h。 图1 自制冲蚀磨损装置示意 Fig.1 Diagramofself-madeerosionweardevice 将冲蚀后的试样浸在体积分数为10%的 HCl 除锈液中,使用软毛刷不断刷洗以消除腐蚀产物,同 时用空白样来校正除锈液对基体的腐蚀量。采用 JEOL-6390A 型扫描电镜观察清除腐蚀产物前后试 样的表面形貌。采用 HVS-50型数显维氏硬度计测 试表面硬度,每组情况下取3个试样,每个试样测5 个点,取平均值。 称取冲蚀前和腐蚀产物清除后试样的质量,计 算腐蚀速率v,计算公式为 v= m0 -m1 St (1) 式中:m0 为冲蚀前试样的质量,g;m1 为腐蚀产物 清除后试样的质量,g;S 为试样的表面积,m 2;t 为 冲蚀时间,h。 采用线 切 割 在 N80 油 套 管 钢 上 截 取 尺 寸 为 10mm×10mm×6mm 的电化学试样,采用环氧 树脂冷镶,对工作面进行打磨,底部用纯铜导线焊接 并引出,采用磨抛去除工作表面缺陷后用蒸馏水和 丙酮清洗,在干燥器中放置24h备用。 采用 PARSTAT2273型电化学工作站进行电 化学试验,参比电极为饱和甘汞电极(SCE),辅助电 极 为 铂 电 极,试 样 为 工 作 电 极,工 作 面 尺 寸 为 10mm×10mm。电化学试样分为3组,一组置于 3.5%NaCl溶液中分别静态浸泡1,3,5h,进行静态 电化学测试。一组竖直放置于3.5%NaCl溶液中, 采用 NQ-04硅橡胶固定在杯壁,分别冲蚀磨损1, 2,3,4,5h后停机进行电化学测试,测试过程中动 力学极化扫描速率为0.005V·s -1。一组进行不同 溶氧环境(除氧、充氧、未除氧)的电化学测试。除氧 环境:固定参比电极、辅助电极和进气管(进气管插 入溶液中),除工作电极插入口外,其余位置均采用 橡皮塞和硅橡胶密封。测试前,在3.5%NaCl溶液 中通过进气管持续充氮气3h,确保除氧充分,随后 将进气管口置于溶液上方,继续通入氮气,在溶液上 方形成氮气密封后插入工作电极,进行电化学测试。 将上述步骤中的氮气换成氧气进行充氧环境的电化 学测试。未除氧环境即直接进行电化学测试。

2 试验结果与讨论

2.1 腐蚀速率

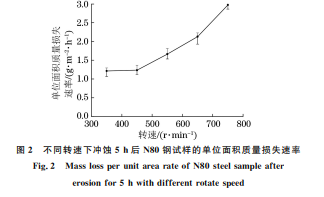

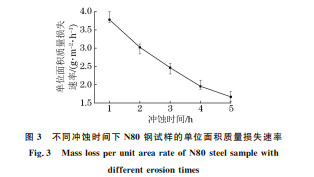

图2 不同转速下冲蚀5h后 N80钢试样的单位面积质量损失速率 Fig.2 MasslossperunitarearateofN80steelsampleafter erosionfor5hwithdifferentrotatespeed 搅拌机转速越高,腐蚀介质对试样的冲蚀速度 越快。由图2可以看出:转速小于450r·min -1时, 转速的增加对 N80钢单位面积质量损失速率的影 36 张雅妮,等:N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为 响不大,单位面积质量损失速率约为 1.2g·m -2· h -1;转速大于450r·min -1 时,单位面积质量损失 速 率 随 转 速 的 增 加 基 本 呈 线 性 增 加,说 明 在 3.5%NaCl溶液中,高的冲蚀速度会对N80钢试样 图3 不同冲蚀时间下 N80 钢试样的单位面积质量损失速率 Fig.3 MasslossperunitarearateofN80steelsamplewith differenterosiontimes 造成严重的磨损。由图3可以看出,N80钢试样的 单位面积质量损失速率随冲蚀时间的延长而降低。

2.2 电化学腐蚀性能

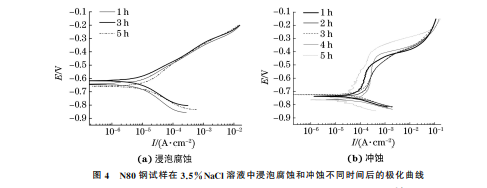

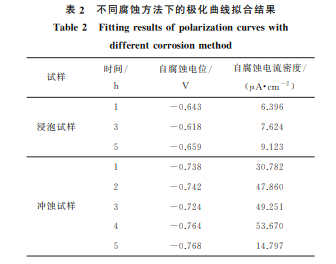

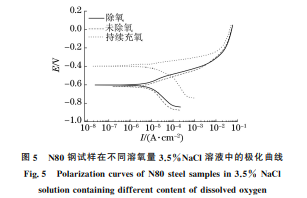

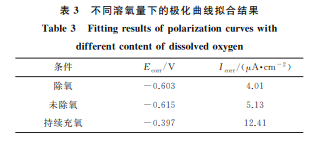

由图4可以看出:N80钢试样的阳极溶解电流 密度与外加电位基本呈线性关系,此时腐蚀由阳极 的活化极化控制;不同时间冲蚀试样的阳极溶解电 流密度对外加电位并不敏感,此时腐蚀主要由电阻 极化控制。由表2可以看出:冲蚀明显加快了试样 的腐蚀,相同时间下冲蚀试样的自腐蚀电流密度均 远远高于浸泡试样的;随时间延长,浸泡试样的自腐 蚀电流密度增加,冲蚀试样的自腐蚀电流密度先增 大后减小,在冲蚀4h时达到最大,说明此时试样的 累积损伤程度达到最大。 图4 N80钢试样在3.5%NaCl溶液中浸泡腐蚀和冲蚀不同时间后的极化曲线 Fig 4 PolarizationcurvesofN80steelsamplesafterimmersioncorrosion a anderosion b in3 5% NaClsolutionfordifferenttimes 表2 不同腐蚀方法下的极化曲线拟合结果 Table2 Fittingresultsofpolarizationcurveswith differentcorrosionmethod 试样 时间/ h 自腐蚀电位/ V 自腐蚀电流密度/ (μA·cm -2) 1 -0.643 6.396 浸泡试样 3 -0.618 7.624 5 -0.659 9.123 1 -0.738 30.782 2 -0.742 47.860 冲蚀试样 3 -0.724 49.251 4 -0.764 53.670 5 -0.768 14.797 在3.5% NaCl溶液中,高速搅拌形成的漏斗形流 场会吸入大量空气,增加溶液中的溶氧量。由图5和 表3可以看出,与除氧环境相比,N80钢在未除氧环 境中的自腐蚀电流密度略有增大,在持续充氧环境中 显著增大,但仍低于实际冲蚀时的自腐蚀电流密度。 N80钢在 NaCl溶液中冲蚀时,流体冲击使溶氧量增 多,加快了腐蚀,导致自腐蚀电流密度增大。 图5 N80钢试样在不同溶氧量3.5%NaCl溶液中的极化曲线 Fig.5 PolarizationcurvesofN80steelsamplesin3.5% NaCl solutioncontainingdifferentcontentofdissolvedoxygen

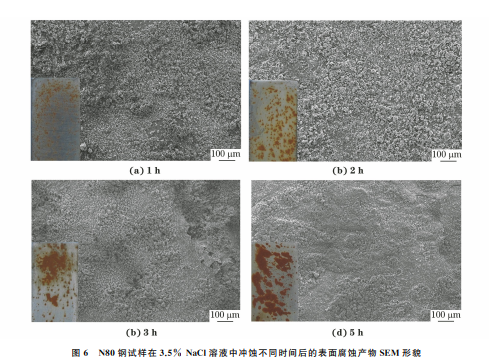

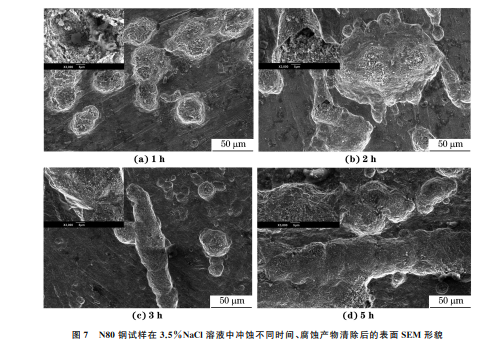

2.3 腐蚀产物去除前后的冲蚀磨损形貌

由图6可以看出,冲蚀初期,N80钢试样表面的 腐蚀产物膜疏松,呈独立的点状分布,随冲蚀时间延 表3 不同溶氧量下的极化曲线拟合结果 Table3 Fittingresultsofpolarizationcurveswith differentcontentofdissolvedoxygen 条件 Ecorr/V Icorr/(μA·cm -2) 除氧 -0.603 4.01 未除氧 -0.615 5.13 持续充氧 -0.397 12.41 37 张雅妮,等:N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为 图6 N80钢试样在3.5% NaCl溶液中冲蚀不同时间后的表面腐蚀产物SEM 形貌 Fig.6 SEM morphologyofsurfacecorrosionproductsofN80steelsampleaftererosionin3.5% NaClsolutionfordifferenttimes 图7 N80钢试样在3.5%NaCl溶液中冲蚀不同时间、腐蚀产物清除后的表面SEM 形貌 Fig.7 SurfaceSEM morphologyofN80steelsampleaftererosionin3.5% NaClsolutionfordifferenttimesand afterclearingcorrosionproducts 长,腐蚀产物覆盖面积增大,腐蚀产物膜致密性改善。 由图7可以看出:冲蚀1h时,N80钢试样表面 的破坏程度较浅,打磨形成的划痕清晰可见,腐蚀坑 多为圆形,边缘未见明显的塑性变形特征,底部为小 坑洞状,呈典型的点蚀特征;冲蚀2h时,划痕消失, 腐蚀坑边缘部分区域可见塑性变形特征,相邻腐蚀 坑部分贯通;冲蚀3h时,相邻腐蚀坑的贯通程度增 大,形状逐渐转变为椭圆形,边缘可见明显的塑性变 形,非腐蚀坑区域可见由液体冲击形成的微褶皱形 貌;冲蚀5h时,表面微褶皱形貌更明显,腐蚀坑边 38 张雅妮,等:N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为 缘塑性变形更剧烈,腐蚀坑之间的贯通程度进一步 增大,呈椭圆形。

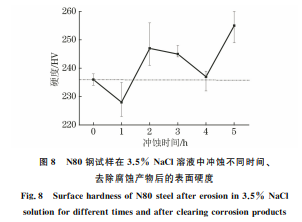

2.4 硬 度

由图8可以看出,与未冲蚀试样相比,冲蚀1h 后的试样表面硬度降低,此后随着冲蚀时间的延长, 试样表面的硬度先增大后减小再增大,但均高于未 冲蚀试样的。这是溶液对试样的连续冲击使试样表 面发生塑性变形,产生应变硬化效应所致。 图8 N80钢试样在3.5% NaCl溶液中冲蚀不同时间、 去除腐蚀产物后的表面硬度 Fig.8 SurfacehardnessofN80steelaftererosionin3.5% NaCl solutionfordifferenttimesandafterclearingcorrosionproducts

2.5 讨 论

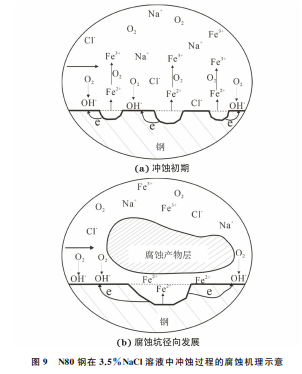

在冲蚀过程中,试样的质量损失主要来自流体 中腐蚀性离子的腐蚀作用和高速流体的冲击作用。 对于粘贴在筒壁下部的试样,在冲蚀过程中受到溶 液的切向和径向冲击。切向冲击使试样表面发生塑 性变形,促进微裂纹形成,同时会剥离试样表面受损 的片层;径向冲击则会促进表面硬化层的形成。 冲蚀初期,新鲜的 N80钢暴露在冲蚀溶液中, 腐蚀优先在晶界、凸起等活性较高的位置进行,如 图9(a)所示。主要发生如下反应: 阳极:Fe→Fe 2+ +2e (1) 阴极:O2+2H2O+4e→4OH - (2) Fe 2+ +2Cl - →FeCl2 (3) Fe 2+ +2OH - →Fe(OH)2 (4) 4Fe(OH)2+O2+2H2O→4Fe(OH)3 (5) 2Fe(OH)3→Fe2O3+3H2O (6) 冲蚀过程中,搅拌器对溶液的搅动促进了腐蚀 性离子 Cl - 和溶液中溶解氧[O2(aq)]的扩散,尤其 是 O2(aq)的扩散,从而 N80钢表面逐渐沉积腐蚀 产物膜 Fe(OH)3。冲蚀1h后,腐蚀产物膜较疏松 且分布不均匀。疏松的腐蚀产物为浓差腐蚀的发生 提供了条件,腐蚀产物周围形成了以腐蚀产物下的 金属为阳极,溶液中的氧为阴极的小阳极-大阴极模 式,导致试样表面腐蚀速率加快。同时,试样表面出 现圆形或近圆形的腐蚀坑,腐蚀坑边缘及未腐蚀区 域未产生明显的变形和褶皱,表明在冲蚀初期,Cl - 和 O2(aq)的腐蚀占主导地位,流体的冲击作用较 小。在Cl - 和 O2(aq)的腐蚀作用下,容易衍生蚀核的 晶界、相界以及其他腐蚀敏感区组织的完整性遭到破 坏,界面结合力减小,试样表面强度整体降低,表现为 冲蚀1h后试样的表面硬度低于未冲蚀试样的。 冲蚀2h后,试样表面腐蚀产物覆盖面积增大, 说明冲蚀1~2h时,腐蚀源数量增加,使得自腐蚀 电流密度增大。在流体的切向冲击作用下,腐蚀坑 沿切向扩展,在密集区出现贯通,形状由圆形逐渐转 变为椭圆形,如图9(b)所示,说明冲蚀1~2h时, 试样的腐蚀形式逐渐由单一的电化学腐蚀转变为电 化学腐蚀和浓差腐蚀。在腐蚀产物覆盖的区域,流 体的腐蚀作用较小,但径向和切向冲击持续作用于 试样表面,使打磨形成的划痕消失,提高了试样表面 的平整度,同时在表面形成硬化层[17],从而提高了 试样表面的硬度。 图9 N80钢在3.5%NaCl溶液中冲蚀过程的腐蚀机理示意 Fig 9 DiagramofcorrosionmechanismoferosionprocessofN80 steelin3 5% NaClsolution a initialstageoferosion and b pitradialdevelopment 随着冲蚀时间延长,试样表面腐蚀产物覆盖面 积增大,腐蚀产物膜致密性改善,对腐蚀性离子进出 试样表面的阻碍作用增大,同时持续的流体冲击应 39 张雅妮,等:N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为 力会在试样表面形成压应力层,从而降低了试样的 腐蚀速率[17]。 对于新鲜的冲蚀试样,较高的流速使试样表面 产生较多的蚀核,增加了腐蚀区域,同时加快了腐蚀 性离子的扩散速率,促进了腐蚀反应的进行;高的流 速还意味着高的剪应力和冲击力,在高的剪应力和 冲击力作用下,试样表面更容易腐蚀,表面破坏程度 更大。当流速增加到一定程度时,腐蚀程度较高,试 样表面的硬化层可能被破坏掉,因此流速较高时,试 样的腐蚀速率随流速的增加而增大。

3 结 论

(1)搅拌器转速较低时,N80钢的腐蚀速率对 转速不敏感,转速较高时,腐蚀速率随转速的增加而 增大;相同时间冲蚀时 N80钢的自腐蚀电流密度明 显大于浸泡腐蚀时的,且自腐蚀电流密度随浸泡时 间的延长而增大,随冲蚀时间的延长先增大后减小, 随 NaCl溶液中溶氧量的增加而增大。 (2)冲蚀初期流体对 N80钢的腐蚀作用占主导, 中后期则以流体的冲击作用为主;随冲蚀时间延长, N80钢表面腐蚀产物增加,腐蚀坑边缘塑性变形程度 增大,形状由圆形逐渐变为椭圆形,腐蚀速率减小;冲 蚀1h后的 N80钢表面硬度低于未冲蚀的,冲蚀2h 后,N80钢表面由于形成硬化层,硬度高于未冲蚀的。

来源:材料与测试网