分享:工程机械用 Q960高强度钢板冷折弯开裂原因

朱 奇1,李 强1,熊志林1,张起创2

(1.湖南工业职业技术学院机械工程学院,长沙 410208;2.湖南集讴重工科技有限公司,长沙 410100)

摘 要:采用宏观形貌观察、化学成分分析、显微组织观察、断口形貌分析、显微硬度测试、示波 冲击试验等方法,分析了工程机械用 Q960高强度钢板在冷折弯过程中出现开裂的原因。结果表 明:Q960高强度钢板冷折弯处的开裂性质为拉应力诱发的微裂纹萌生及扩展。在冷折弯过程中 钢板折弯外圆面受到拉应力而在原板坯中大尺寸 TiN 夹杂物处萌生裂纹,裂纹沿横向和纵向扩展 导致钢板开裂。通过将钛质量分数由0.18%降至0.15%,氮质量分数控制在不高于0.003%的范 围内来降低大尺寸 TiN 夹杂物的析出量,避免类似失效再次发生。

关键词:Q960高强度钢板;冷折弯开裂;TiN 夹杂物 中图分类号:TG142.1 文献标志码:B 文章编号:1000-3738(2021)04-0094-05

0 引 言

随着工程机械安全性能及节能减排要求的提 高,轻量化 已 成 为 工 程 机 械 发 展 的 必 然 趋 势。臂 架是挖掘机、起重机、混凝土泵车等诸多工程机械 装备常用的一种重要结构形式[1]。臂架系统的质 量决定着产品的整机质量和整机稳定性。为满足 臂架轻量化 和 制 造 更 长 臂 架 的 需 求,目 前 臂 架 结 构材料已由传统的低碳钢逐渐向先进高强钢和超 高强钢转变,且用钢强度级别也越来越高[2-3]。在 长臂架混凝土泵车、长臂架举高消防车、长臂架高 空作业 平 台 等 高 端 装 备 的 设 计 开 发 中,700 MPa 级以上高强度钢的应用越来越广泛[4-5],但高强度 钢在使用过 程 中 也 可 能 会 出 现 折 弯 开 裂、冲 压 开 裂、分层开裂等质量问题[6-8]。 某企业在试制58 m 长臂架混凝土泵车时,臂 架结构件上厚6mm 的 Q960高强度钢油缸座封板 94 朱 奇,等:工程机械用 Q960高强度钢板冷折弯开裂原因 在采用折弯半径20 mm 的上模、开口宽度60 mm 的下模进行90°冷折弯成型时,其短板、中长板和长 板折弯处都出现不同程度的开裂现象,且折弯外圆 面上的裂纹比较明显。为了找到该批次高强度钢板 冷折弯开裂的原因,作者对其进行了失效分析,并提 出了改进措施。

1 理化检验及结果

1.1 宏观形貌

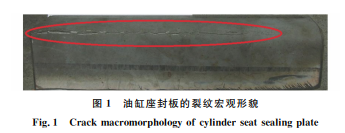

由图1可以看出,臂架结构件上油缸座封板的 裂纹贯穿整个折弯面,折弯面断口呈灰色。 图1 油缸座封板的裂纹宏观形貌 Fig.1 Crackmacromorphologyofcylinderseatsealingplate

1.2 化学成分

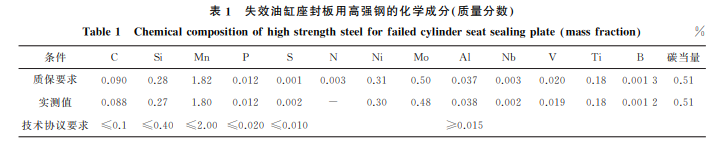

在油缸座封板折弯开裂处取样,采用 LabSpark 1000型直读光谱仪进行化学成分分析。由表1可 以看出,实测钢板的化学成分与质保要求一致,且满 足技术协议要求,同时磷、硫含量都远低于技术协议 要求,说明钢水纯净度较好。 表1 失效油缸座封板用高强钢的化学成分 质量分数 Table1 Chemicalcompositionofhighstrengthsteelforfailedcylinderseatsealingplate massfraction % 条件 C Si Mn P S N Ni Mo Al Nb V Ti B 碳当量 质保要求 0.090 0.28 1.82 0.012 0.001 0.003 0.31 0.50 0.037 0.003 0.020 0.18 0.0013 0.51 实测值 0.088 0.27 1.80 0.012 0.002 - 0.30 0.48 0.038 0.002 0.019 0.18 0.0012 0.51 技术协议要求 ≤0.1 ≤0.40 ≤2.00 ≤0.020 ≤0.010 ≥0.015

1.3 显微组织

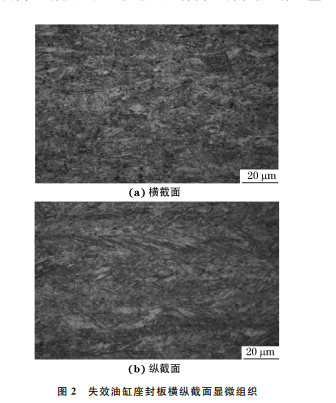

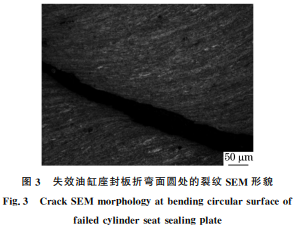

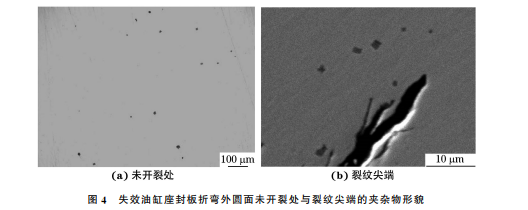

图2 失效油缸座封板横纵截面显微组织 Fig 2 Transverse a andlongitudinal b cross-section microstructuresoffailedcylinderseatsealingplate 在油缸座封板折弯处的外圆面截取金相试样, 经电木粉镶嵌并打磨抛光,用体积分数4%的硝酸 酒精溶液腐蚀后,采用4XC-MS型光学显微镜观察 钢板横截面与纵截面的显微组织。由图 2 可以看 出,高强钢板组织以板条贝氏体为主,同时还有少量 板条状马氏体、残余奥氏体,横截面组织比较均匀, 而纵截面组织中板条马氏体块沿轧制方向呈带状分 布,其厚度约为20μm。 在油缸 座 封 板 折 弯 外 圆 面 开 裂 处 取 样,采 用 EVO MA10/LS10型扫描电子显微镜(SEM)观察 裂纹形貌。由图3可以看出,油缸座封板折弯外圆 面裂纹附近不存在大颗粒夹杂物,但裂纹附近组织 在弯曲作用下出现了明显的金属流变现象。 图3 失效油缸座封板折弯面圆处的裂纹SEM 形貌 Fig.3 CrackSEM morphologyatbendingcircularsurfaceof failedcylinderseatsealingplate 将油缸 座 封 板 折 弯 外 圆 面 打 磨 抛 光 后,采 用 EVO MA10/LS10型扫描电子显微镜观察夹杂物 形貌。由图4可看出,失效油缸座封板折弯处非金 属夹杂物尺寸较小,数量不多,夹杂物为 B 类 1~ 1.5级,开裂部位以及未开裂部位的夹杂物数量和 尺寸没有明显差异,同时存在少量尺寸超过20μm 的 球状夹杂物;裂纹尖端存在一定数量的矩形析出 95 朱 奇,等:工程机械用 Q960高强度钢板冷折弯开裂原因 图4 失效油缸座封板折弯外圆面未开裂处与裂纹尖端的夹杂物形貌 Fig 4 Inclusionmorphologyofuncrackedarea a andcracktip b atbendingcircularsurfaceoffailedcylinderseatsealingplate 相,尺寸为5~10μm。

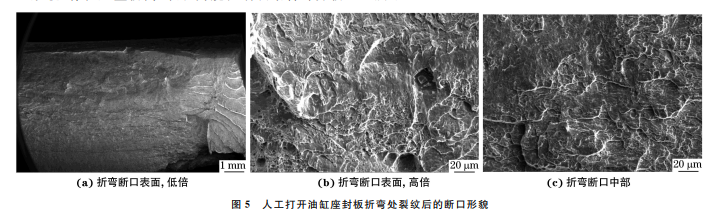

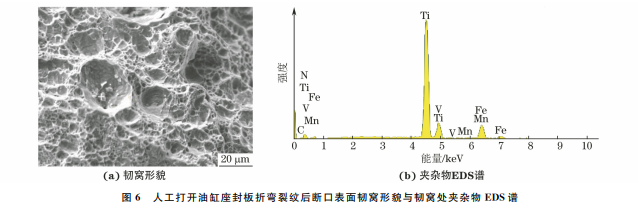

1.4 断口形貌

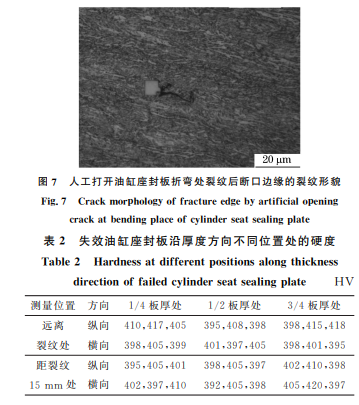

对油缸座封板折弯处裂纹施加外力,使裂纹贯 通形成断口,采用 EVO MA10/LS10型扫描电子 显微镜观察断口形貌,用附带能谱仪(EDS)进行微 区成分分析。由图5可以看出,断口大部分为准解 理形貌,存在少量韧窝,表现为脆性断裂结合部分韧 性断裂的特征。由图6可以看出,断口表面韧窝中 发现了少量夹杂物,该夹杂物含有钛、氮元素,推测 为 TiN 析出相。进一步观察发现,在断面距断口边 缘约300μm 处存在 TiN 颗粒,且在拉应力作用下 已形成初生微裂纹,而裂纹附近并未发现大颗粒夹 杂物,也未观察到大颗粒夹杂物产生的裂纹,如图7 所示。 图5 人工打开油缸座封板折弯处裂纹后的断口形貌 Fig 5 Morphologyoffractureformedbyartificialopeningcrackatbendingplaceofcylinderseatsealingplate a surfaceofbending fracture atlowmagnification b surfaceofbendingfracture athighmagnificationand c middleofbendingfracture 图6 人工打开油缸座封板折弯裂纹后断口表面韧窝形貌与韧窝处夹杂物 EDS谱 Fig 6 Dimplemorphology a andEDSspectrumofinclusionsindimples b onfracturesurfacebyartificialopeningcrackatbendingplaceof cylinderseatsealingplate

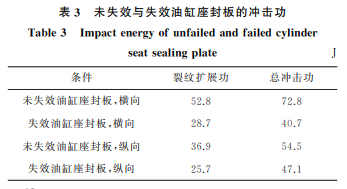

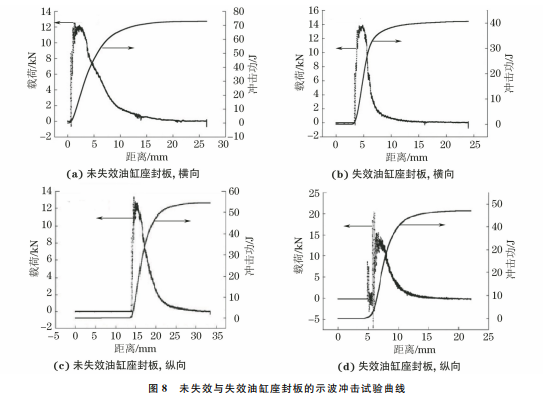

1.5 显微硬度

采用 HV-10型硬度计分别沿厚度方向测失效 油缸座封板裂纹附近未变形区与远离裂纹处的横 向与纵向 1/4,1/2 和 3/4 板 厚 处 的 维 氏 硬 度,载 荷为98N,保载时间为15s。由表2可看出,距裂 纹15mm 位 置 以 及 远 离 裂 纹 处 的 硬 度 无 明 显 差 异,近表面和板厚中心位置的硬度差异不大,表明 组织连续分布。 96 朱 奇,等:工程机械用 Q960高强度钢板冷折弯开裂原因 图7 人工打开油缸座封板折弯处裂纹后断口边缘的裂纹形貌 Fig.7 Crackmorphologyoffractureedgebyartificialopening crackatbendingplaceofcylinderseatsealingplate 表2 失效油缸座封板沿厚度方向不同位置处的硬度 Table2 Hardnessatdifferentpositionsalongthickness directionoffailedcylinderseatsealingplate HV 测量位置 方向 1/4板厚处 1/2板厚处 3/4板厚处 远离 纵向 410,417,405 395,408,398 398,415,418 裂纹处 横向 398,405,399 401,397,405 398,401,395 距裂纹 纵向 395,405,401 398,405,397 402,410,398 15mm 处 横向 402,397,410 392,405,398 405,420,397 1.6 冲击功 为准确分析油缸座封板的韧性[9-10],沿失效与 未失效油缸座封板的横向与纵向截取表面尺寸为 10mm×55mm 的试样,按照 GB/T19748-2019, 采用JBS-3000型示波冲击试验机进行示波冲击试 验,试验温度为-20 ℃,摆锤仰角为150°,测得横向 和纵向示波冲击试验曲线如图8所示,计算得到的 裂纹扩展功、总冲击功如表3所示。由表3可以看 出,失效与 未 失 效 油 缸 座 封 板 的 总 冲 击 功 均 大 于 20J,符合企业的技术协议要求,其裂纹扩展功占比 均达50%以上,横向裂纹扩展功占比可达到70%以 上。这说明失效与未失效油缸座封板均具有较好的 韧性和抗脆性断裂能力。未失效油缸座封板的裂纹 扩展功是失效油缸座封板的1.43~1.83倍,说明未 失效油缸座封板具有更好的韧性和更强的抗裂纹扩 展能力。 表3 未失效与失效油缸座封板的冲击功 Table3 Impactenergyofunfailedandfailedcylinder seatsealingplate J 条件 裂纹扩展功 总冲击功 未失效油缸座封板,横向 52.8 72.8 失效油缸座封板,横向 28.7 40.7 未失效油缸座封板,纵向 36.9 54.5 失效油缸座封板,纵向 25.7 47.1 图8 未失效与失效油缸座封板的示波冲击试验曲线 Fig 8 Oscillographicimpacttestcurvesofunfailed a c andfailed b d cylinderseatsealingplate a-b transversedirectionand c-d longitudinaldirection

2 开裂原因分析

由上述理 化 检 验 结 果 可 知:该 批 次 高 强 钢 板 的显微组织 以 板 条 贝 氏 体 为 主,同 时 含 有 少 量 马 氏体和残余 奥 氏 体,马 氏 体 呈 板 条 状 沿 轧 制 方 向 呈带状分布,未观察到异常组织出现;非金属夹杂 97 朱 奇,等:工程机械用 Q960高强度钢板冷折弯开裂原因 物尺寸较小,且数量较少,开裂部位与远离裂纹位 置的硬度变化不大,说明组织连续分布;示波冲击 试验显示材料具有良好的韧性和抵抗脆性断裂能 力;该批次 高 强 度 钢 板 的 化 学 成 分、硬 度、冲 击 功 等均符合技术协议和相关标准要求。折弯断口大 部分呈准解 理 形 貌,表 现 为 脆 性 断 裂 结 合 部 分 韧 性断裂 的 特 征;在 折 弯 拉 应 力 作 用 下,断 口 边 缘 300μm 处的大尺寸 TiN 夹杂物处萌生微裂纹,同 时裂纹扩展 路 径 附 近 不 存 在 大 颗 粒 夹 杂 物,但 出 现了明显的 金 属 流 变 现 象,说 明 裂 纹 是 在 冷 弯 过 程中产生的。由此可知,在折弯拉应力的作用下, 微裂纹在高强钢板中大尺寸 TiN 夹杂物处萌生并 扩展,导致钢板的冷折弯开裂。

3 结 论

(1)Q960高强度钢板冷折弯处的开裂性质为 拉应力诱发的微裂纹萌生及扩展。在冷折弯过程中 钢板折弯外圆面受到拉应力而在原板坯中大尺寸 TiN 夹杂物处萌生裂纹,裂纹沿横、纵向扩展而导致 钢板开裂。 (2)为避免同类失效事件再次发生,调整 Q960 高强度钢板的化学成分,将钛质量分数由0.18%降 至 0.15%,同 时 将 氮 质 量 分 数 控 制 在 不 高 于 0.003%的范围内,以减少 TiN 夹杂物的数量。为 降低企业生产风险和成本,对已折弯的钢板进行探 伤检测,如发现裂纹即报废处理,如未发现裂纹,根 据折弯件受力情况确定后续措施,受力较大的建议 报废处理,受力较小的则可继续使用。

来源:材料与测试网